للوهلة الأولى، تُظهر عناصر التسخين المصنوعة من ثنائي سيليسايد الموليبدينوم (MoSi₂) قوة ميكانيكية عالية للمواد الخزفية، ولكن هذه القوة تتسم بالصلابة ومقاومة الضغط بدلاً من المتانة. تشمل المواصفات الرئيسية قوة انحناء تبلغ 350 ميجا باسكال، وقوة ضغط تبلغ 650 ميجا باسكال، ومتانة كسر تبلغ 4.5 ميجا باسكال·م¹/². وهذا يجعلها قوية في ظل الأحمال المتوقعة ولكنها عرضة للكسر الهش الناتج عن الصدمات الحادة.

الخلاصة الأساسية هي أنه على الرغم من أن عناصر MoSi₂ قوية بما يكفي لتحمل الإجهاد التشغيلي الكبير مثل الاهتزاز والدورات الحرارية، إلا أن طبيعتها الخزفية تجعلها هشة بطبيعتها. يعد فهم هذا المقايضة بين القوة العالية في درجات الحرارة العالية ومتانة الصدمات المنخفضة أمرًا بالغ الأهمية للتصميم والمناولة والتشغيل المناسبين.

تفكيك الخصائص الميكانيكية

لفهم قدرات عناصر MoSi₂ بشكل كامل، يجب أن ننظر إلى ما وراء مقياس "القوة" الواحد وأن نفحص الخصائص المحددة التي تحدد سلوكها الميكانيكي.

قوة الضغط والانحناء

تتمتع عناصر MoSi₂ بقوة ضغط عالية (650 ميجا باسكال)، مما يعني أنها تقاوم قوى السحق بشكل جيد للغاية.

كما تشير قوة الانحناء (350 ميجا باسكال) إلى مقاومة قوية للانثناء تحت الحمل، وهو سمة حاسمة للعناصر التي تمتد لمسافات داخل حجرة الفرن. هذه القيم مرتفعة بالنسبة لمادة تعمل في درجات حرارة قصوى.

متانة الكسر والصلابة

تعتبر متانة الكسر (4.5 ميجا باسكال·م¹/²) على الأرجح الرقم الأكثر أهمية للتطبيق العملي. تشير هذه القيمة، على الرغم من أنها محترمة بالنسبة للسيراميك، إلى مقاومة منخفضة لانتشار الشقوق.

جنبًا إلى جنب مع الصلابة العالية (12.0 جيجا باسكال)، يحدد هذا الملف الشخصي مادة هشة كلاسيكية. من الصعب خدشها أو تشويهها، ولكن بمجرد بدء الشق - غالبًا بسبب صدمة صغيرة أو عيب سطحي - يمكن أن يؤدي ذلك إلى فشل مفاجئ.

دور المسامية والكثافة

تعتبر كثافة المادة (5.8 جم/سم³) والمسامية المنخفضة (+/- 5%) مؤشرات على تصنيع عالي الجودة. يعد الهيكل الكثيف وغير المسامي ضروريًا لتحقيق القوة الميكانيكية المذكورة ومنع نقاط الضعف الداخلية التي يمكن أن تنشأ منها الكسور.

القوة في سياق عملي

تؤثر خصائص المواد هذه بشكل مباشر على كيفية أداء عناصر MoSi₂ ويجب التعامل معها في بيئة صناعية أو مختبرية واقعية.

المرونة تجاه الدورات الحرارية

تتمثل إحدى المزايا الأساسية لـ MoSi₂ في قدرته على تحمل الدورات الحرارية السريعة. يتم التحكم في استطالته الحرارية البالغة 4% بواسطة هيكله الصلب، مما يسمح بأوقات تسخين وتبريد سريعة دون تدهور قد يؤثر على المواد الأقل استقرارًا.

الاهتزاز والصدمات التشغيلية

تسمح القوة والصلابة المتأصلة لهذه العناصر بتحمل الصدمات الميكانيكية والاهتزازات النموذجية للفرن العامل بسهولة. يوفر تصميمها القوي، الذي غالبًا ما يتميز بوصلات مصبوبة خصيصًا، مقاومة قوية للصدمات ضد الإجهادات التشغيلية المتوقعة.

مخاطر المناولة والتركيب

يحدث أكبر خطر ميكانيكي على عنصر MoSi₂ أثناء التركيب والصيانة. نظرًا لهشاشتها، فإن إسقاط العنصر أو ضربه بأداة يمكن أن يسبب شقوقًا مجهرية تؤدي إلى فشل سابق لأوانه بمجرد تشغيل الفرن لدرجة الحرارة.

فهم المقايضات

لا يوجد أي مادة مثالية. يأتي الأداء الاستثنائي لـ MoSi₂ في درجات الحرارة العالية مع نقاط ضعف محددة يجب إدارتها.

عامل الهشاشة: القوة مقابل المتانة

أهم مقايضة هي القوة مقابل المتانة. MoSi₂ قوي تحت الضغط والانحناء ولكنه ليس متينًا ضد الصدمات. وهذا يتناقض مع العناصر المعدنية، التي تكون مرنة ويمكن أن تنثني أو تتشوه دون أن تنكسر ولكن لا يمكنها الوصول إلى نفس درجات حرارة التشغيل.

الأداء فوق 1500 درجة مئوية

عند تشغيل عناصر MoSi₂ باستمرار فوق 1500 درجة مئوية، فإنها غالبًا ما تدوم لفترة أطول بكثير من البدائل مثل كربيد السيليكون (SiC). تصبح طبقة السيليكا الواقية التي تتشكل على سطح العنصر أكثر استقرارًا في درجات الحرارة القصوى هذه.

القابلية للتأثر بالتلوث

ترتبط السلامة الميكانيكية بالاستقرار الكيميائي. تشير المراجع إلى أن عناصر MoSi₂ أكثر عرضة لمشاكل التلوث. قد يؤدي عدم تجفيف المواد الموضوعة في الفرن بشكل صحيح إلى تفاعلات كيميائية تؤدي إلى تدهور الطبقة الواقية للعنصر، مما يعرض قوته وعمره الافتراضي للخطر.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عنصر التسخين الصحيح مواءمة خصائصه مع هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة تشغيل (>1600 درجة مئوية) وعمر طويل: يعتبر MoSi₂ الخيار الأفضل، بشرط أن تضمن التعامل الدقيق أثناء التركيب وتحافظ على جو فرن نظيف وجاف.

- إذا كان تركيزك الأساسي هو المتانة ضد الصدمات المادية أو التعامل الخشن: يجب عليك تصميم دعامات الفرن لحماية عناصر MoSi₂ الهشة أو التفكير في بدائل معدنية أكثر متانة ولكن ذات درجات حرارة أقل.

- إذا كان تركيزك الأساسي هو الدورات الحرارية السريعة وكفاءة الطاقة: تجعل مقاومة MoSi₂ المستقرة ووقت الاستجابة السريع منه مرشحًا مثاليًا للتطبيقات التي تتطلب تغييرات متكررة في درجة الحرارة.

في نهاية المطاف، يعتمد الاستفادة من القوة الاستثنائية لعناصر التسخين MoSi₂ على احترام هشاشتها المتأصلة.

جدول ملخص:

| الخاصية | القيمة |

|---|---|

| قوة الانحناء | 350 ميجا باسكال |

| قوة الضغط | 650 ميجا باسكال |

| متانة الكسر | 4.5 ميجا باسكال·م¹/² |

| الصلابة | 12.0 جيجا باسكال |

| الكثافة | 5.8 جم/سم³ |

| المسامية | +/- 5% |

| الاستطالة الحرارية | 4% |

قم بتحسين عملياتك ذات درجات الحرارة العالية باستخدام حلول التسخين المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر تسخين MoSi2 موثوقة وأنظمة أفران أخرى ذات درجات حرارة عالية مثل أفران الصندوق، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميق لدينا توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الأداء والمتانة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن ترفع من كفاءة ونتائج مختبرك!

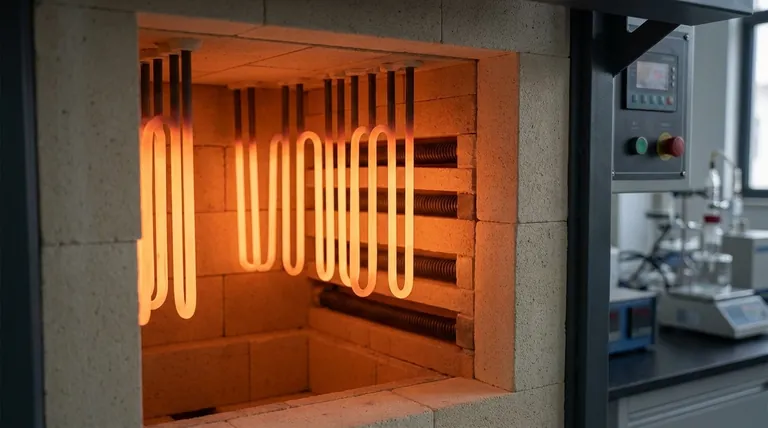

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية