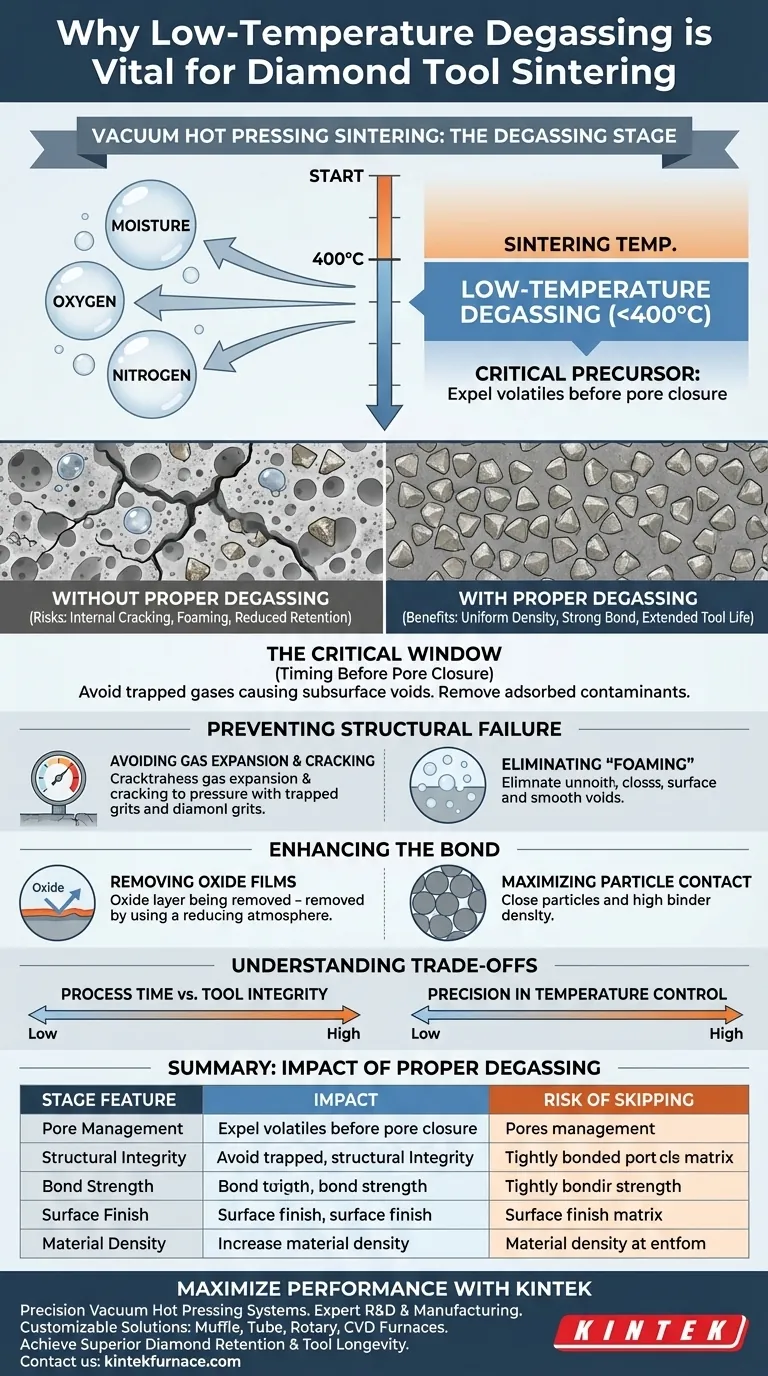

تُعد إزالة الغازات عند درجات حرارة منخفضة الخطوة التمهيدية الحاسمة للتلبيد الناجح. في الضغط الساخن بالفراغ لمنتجات الألماس، تُعد هذه المرحلة - التي تحدث عادةً أقل من 400 درجة مئوية - ضرورية لطرد الرطوبة والأكسجين والنيتروجين من سطح المسحوق قبل أن تبدأ جزيئات المعدن في الذوبان أو تكوين مسام مغلقة.

تتمثل الضرورة الأساسية لإزالة الغازات عند درجات حرارة منخفضة في التخلص من المواد المتطايرة التي قد تُحتجز بخلاف ذلك داخل مصفوفة أداة الألماس، مما يتسبب في تشقق داخلي ورغوة المنتج وانخفاض الاحتفاظ بالألماس.

نافذة حاسمة: لماذا 400 درجة مئوية مهمة

التوقيت قبل إغلاق المسام

يجب أن تحدث إزالة الغازات في وقت مبكر من دورة التسخين لأنه بمجرد وصول مسحوق المعدن إلى نقطة تليينه، تبدأ المسام المغلقة في التكون. إذا لم يتم إخلاء الغازات قبل هذا التحول، فإنها تُحتجز بشكل دائم داخل الهيكل، مما يؤدي إلى فراغات تحت السطح.

طرد الملوثات المتطايرة

تمتص أسطح المسحوق بشكل طبيعي الرطوبة والأكسجين والنيتروجين من الغلاف الجوي. توفر مرحلة درجة الحرارة المنخفضة الطاقة الحرارية اللازمة لكسر هذه الروابط السطحية والسماح لنظام الفراغ بسحب الملوثات خارج القالب.

منع الفشل الهيكلي والمسامية

تجنب تمدد الغاز والتشقق

مع ارتفاع درجة حرارة التلبيد نحو نقطة الضبط النهائية، سيتمدد أي غاز محتجز بسرعة وفقًا لقانون الغاز المثالي. يمكن أن يتجاوز هذا الضغط الداخلي القوة الخضراء للمادة، مما يؤدي إلى شقوق دقيقة أو فشل هيكلي كارثي.

التخلص من "رغوة" المنتج

تحدث "الرغوة" عندما تتمدد الغازات المحتجزة أثناء مرحلة المعدن المنصهر أو شبه المنصهر للمادة الرابطة. من خلال ضمان مرحلة إزالة الغازات بالفراغ الشاملة، فإنك تمنع تكوين هذه الفقاعات، مما يضمن أن الأداة النهائية لها مقطع عرضي كثيف ومتجانس.

تعزيز الرابطة: الاحتفاظ بالألماس والكثافة

إزالة أغشية الأكسيد

غالبًا ما تستخدم أنظمة الضغط الساخن بالفراغ جوًا مختزلًا بالاقتران مع إزالة الغازات لإزالة أغشية الأكسيد على جزيئات المعدن. تُعد إزالة هذه الأكاسيد ضرورية لكي "يبلل" المعدن سطح الألماس بفعالية.

تعظيم الاتصال بين الجزيئات

من خلال مسح أسطح المسحوق من جزيئات الغاز والأكاسيد، يسهل النظام الاتصال غير المعاق بين جزيئات المعدن. يؤدي هذا إلى زيادة كبيرة في كثافة المادة الرابطة وقوة ميكانيكية أقوى بكثير على حبيبات الألماس.

فهم المفاضلات

وقت العملية مقابل سلامة الأداة

تتمثل المقايضة الأكثر أهمية في إزالة الغازات عند درجات حرارة منخفضة في وقت الدورة. في حين أن زيادة سرعة التسخين إلى درجات حرارة التلبيد تزيد من الإنتاجية، إلا أنها تخاطر بـ "حبس" المواد المتطايرة؛ على العكس من ذلك، فإن مرحلة إزالة الغازات الطويلة جدًا يمكن أن تبطئ الإنتاج دون تقديم فوائد هامشية إضافية.

الدقة في التحكم في درجة الحرارة

إذا تقلبت درجة حرارة إزالة الغازات بشكل كبير، يمكن أن يحدث تلبيد سطحي مبكر. هذا يخلق "قشرة" تمنع الغازات الأعمق من الهروب، مما يلغي فعليًا الغرض من مرحلة إزالة الغازات ويؤدي إلى جودة دفعات غير متسقة.

كيفية تطبيق ذلك على عمليتك

عند تكوين دورة الضغط الساخن بالفراغ الخاصة بك، يجب أن يملي متطلبات المواد الخاصة بك نهجك لإزالة الغازات.

- إذا كان تركيزك الأساسي هو أقصى عمر للأداة: تأكد من وجود وقت توقف كافٍ لإزالة الغازات بالقرب من 400 درجة مئوية لتعظيم قوة الاحتفاظ بالألماس وكثافة المادة الرابطة.

- إذا كان تركيزك الأساسي هو التشطيب السطحي الجمالي: أعط الأولوية لإزالة كل الرطوبة والنيتروجين في وقت مبكر من الدورة لمنع تنقر السطح والرغوة.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية: قم بمعايرة مستوى الفراغ ومعدل التسخين للعثور على أسرع تسريع ممكن لا يزال يسمح بالإخلاء الكامل للمواد المتطايرة قبل إغلاق المسام.

تُعد مرحلة إزالة الغازات الدقيقة عند درجات حرارة منخفضة أساس أداة الألماس عالية الأداء، مما يحول خليط المسحوق المسامي إلى أداة صناعية كثيفة وعالية القوة.

جدول ملخص:

| ميزة المرحلة | تأثير إزالة الغازات السليمة | خطر تخطي إزالة الغازات |

|---|---|---|

| إدارة المسام | يمنع المسام المغلقة قبل الذوبان | يخلق الغاز المحتجز فراغات داخلية |

| السلامة الهيكلية | يزيل "الرغوة" والشقوق الدقيقة | يؤدي الضغط الداخلي إلى فشل هيكلي |

| قوة الرابطة | يزيل أغشية الأكسيد لتحسين الترطيب | ضعف الاحتفاظ بالألماس وكثافة منخفضة |

| التشطيب السطحي | يمنع التنقر وفقاعات السطح | عيوب جمالية وعدم انتظام السطح |

| كثافة المواد | أقصى اتصال بين المادة الرابطة والجسيمات | مصفوفة مسامية مع انخفاض عمر الأداة |

عزز أداء أداة الألماس الخاصة بك مع KINTEK

لا تدع المواد المتطايرة المحتجزة تعرض سلامة المواد للخطر. بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة ضغط ساخن بالفراغ متخصصة جنبًا إلى جنب مع أفراننا الصندوقية، والأنابيب، والدوارة، و CVD - وكلها قابلة للتخصيص لاحتياجاتك الفريدة في المختبر والصناعة.

تضمن أنظمتنا المصممة بدقة إزالة الغازات المتسقة عند درجات حرارة منخفضة والتلبيد عالي الكثافة لمساعدتك على تحقيق احتفاظ فائق بالألماس وطول عمر الأداة.

هل أنت مستعد لتحسين دورة التلبيد الخاصة بك؟ اتصل بخبرائنا الفنيين اليوم للعثور على الحل الأمثل لدرجات الحرارة العالية لتطبيقك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هي المزايا الميكانيكية لسبائك AlxCoCrFeNi عالية الإنتروبيا المحضرة بالضغط الساخن الفراغي (VHPS) مقارنة بالسبائك المحضرة بالصهر القوسي؟ اكتشف الصلابة الفائقة

- ما هي الخطوات الرئيسية في التلبيد بالضغط الساخن الفراغي؟ تحقيق مواد عالية الكثافة للتطبيقات المتطلبة

- كيف تسهل بيئة الفراغ تكثيف سيراميك كبريتيد الزنك؟ افتح الباب أمام التلبيد السائل عالي الأداء

- كيف يحقق نظام الضغط الساخن (HP) التكثيف الكامل؟ تحقيق كثافة 100% في سبائك Ti-5Al-4W-2Fe

- ما الذي يميز فرن الضغط الساخن الفراغي عن أنظمة الضغط الفراغي الأبسط؟ اكتشف تكثيف المواد المتقدمة

- كيف أحدثت أفران الضغط الساخن الفراغية تحولاً في معالجة المواد؟ تحقيق كثافة ونقاوة فائقة

- ما هو الدور الذي تلعبه أنظمة التلبيد بالبلازما الشرارية (SPS) في تحضير المواد السائبة Al0.3CoCrFeNiMo0.75؟

- ما هي فوائد استخدام فرن التلبيد بالضغط الساخن الفراغي لتحضير مركبات الألومنيوم المعززة بألياف كربيد السيليكون (SiCw/2024)؟ تحقيق مواد فضائية عالية الأداء