الوظيفة الأساسية لفرن الأنبوب عالي الحرارة في تخليق HELMA هي إنشاء بيئة محكومة وعالية الطاقة تجبر السلائف ذات نقاط الانصهار العالية على التآكل مع مصفوفة سائلة. من خلال توليد درجات حرارة تصل إلى 1500 درجة مئوية تحت جو واقٍ من الأرجون، يذيب الفرن العناصر المقاومة للصهر مثل الحديد والنيكل، مما يسمح لها بالذوبان بالكامل في قاعدة الغاليوم.

يوفر الفرن الطاقة الحرارية المحددة المطلوبة للتغلب على إنثالبي الخلط الذري. تدفع هذه الحرارة الشديدة التكامل الديناميكي الحراري للمعادن الصلبة إلى حالة سائلة، مما يسهل عملية السبائك الأساسية.

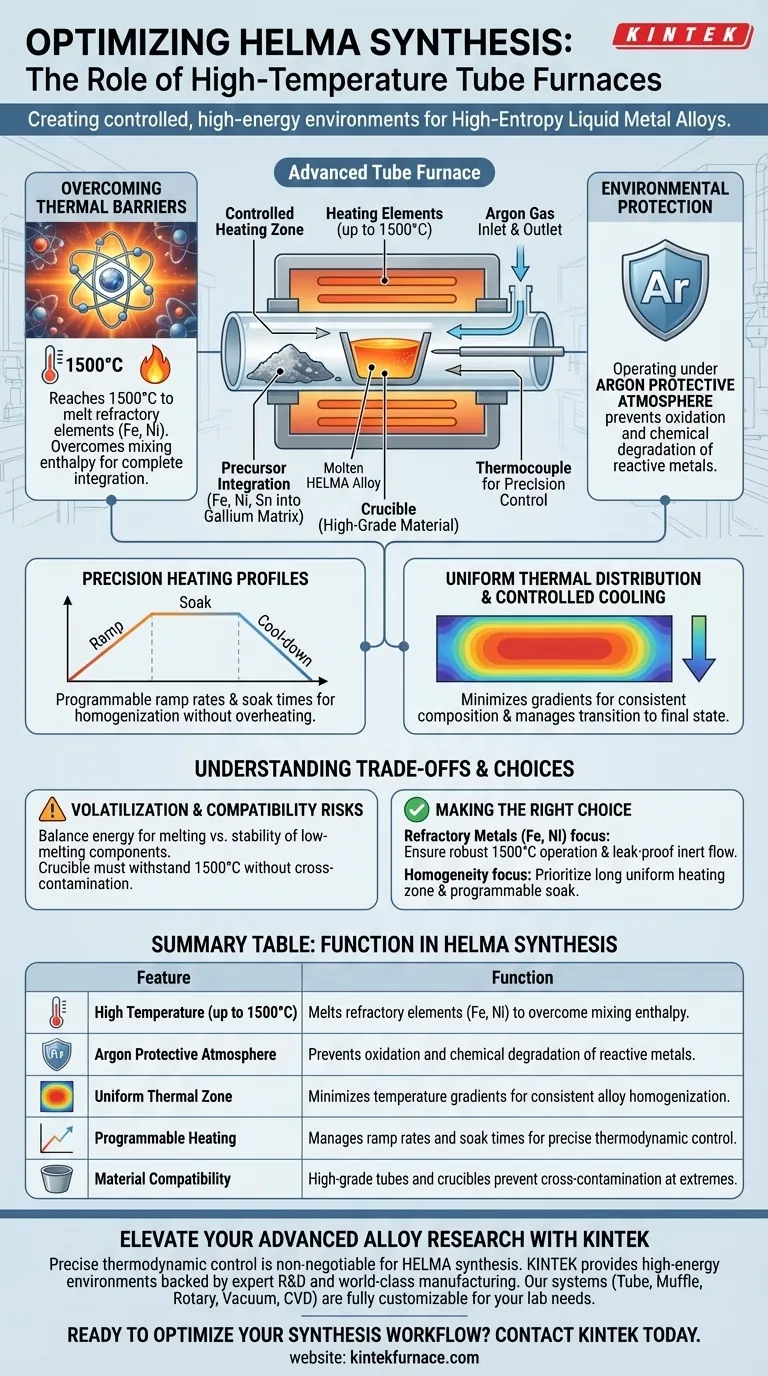

آليات تخليق HELMA

التغلب على الحواجز الحرارية

يتطلب تخليق سبائك المعادن السائلة عالية الإنتروبيا (HELMA) الجمع بين عناصر ذات خصائص فيزيائية مختلفة اختلافًا كبيرًا.

يسخن الفرن سلائف المعدن إلى حوالي 1500 درجة مئوية لتحفيز الحركة الحرارية الشديدة.

هذه العتبة الحرارية المحددة حاسمة للتغلب على إنثالبي الخلط بين الذرات، مما يضمن أن العناصر ذات نقاط الانصهار العالية - وخاصة الحديد (Fe) والنيكل (Ni) والقصدير (Sn) - تنصهر وتندمج بالكامل في مصفوفة الغاليوم (Ga).

الحماية البيئية

يؤدي صهر المعادن التفاعلية في درجات حرارة عالية كهذه إلى خطر كبير للأكسدة.

للتخفيف من ذلك، يعمل فرن الأنبوب تحت جو واقٍ من الأرجون.

تحمي هذه البيئة الخاملة السلائف أثناء مرحلة التسخين، مما يمنع التدهور الكيميائي ويضمن نقاء السبيكة النهائية.

ملفات تعريف التسخين الدقيقة

يعتمد نجاح السبائك على أكثر من مجرد الحرارة الخام؛ فهو يتطلب إدارة حرارية دقيقة.

تستخدم أفران الأنابيب وحدات تحكم في درجة الحرارة متقدمة لتنفيذ ملفات تعريف تسخين معقدة، بما في ذلك معدلات التسارع وأوقات النقع المحددة.

يضمن هذا القابلية للبرمجة الاحتفاظ بالمواد عند درجة حرارة السبائك الحرجة لفترة كافية للتجانس الكامل دون ارتفاع درجة الحرارة.

لماذا يعتبر فرن الأنبوب ضروريًا

توزيع حراري موحد

تتمثل إحدى المزايا الأساسية لتصميم فرن الأنبوب في قدرته على توفير حرارة متسقة على طول أنبوب المعالجة.

يقلل هذا من التدرجات الحرارية، والتي تعتبر ضارة بعملية التخليق.

يضمن التسخين الموحد وصول الدفعة بأكملها إلى نقطة الانصهار اللازمة في وقت واحد، مما يمنع التناقضات المحلية في تكوين السبيكة.

التبريد المتحكم فيه

غالبًا ما تتطلب عملية التخليق أنظمة تبريد محددة لتثبيت بنية المواد.

تسمح أفران الأنابيب بمعدلات تبريد متحكم فيها بعد فترة النقع.

هذه القدرة ضرورية لإدارة الانتقال من حالة تخليق درجة الحرارة العالية إلى حالة درجة حرارة الغرفة السائلة النهائية.

فهم المقايضات

مخاطر التطاير

بينما تلزم درجة حرارة 1500 درجة مئوية لصهر الحديد والنيكل، فإنها تدفع عناصر أخرى بالقرب من نقاط غليانها.

هناك خطر من أن المكونات ذات نقاط الانصهار المنخفضة (مثل مصفوفة الغاليوم) قد تتطاير إذا لم تتم إدارة الضغط والجو بإحكام.

يعد الموازنة بين الطاقة المطلوبة للعناصر المقاومة للصهر واستقرار المصفوفة السائلة تحديًا حاسمًا.

توافق المواد

تضع درجات حرارة التشغيل القصوى ضغطًا كبيرًا على مواد الاحتواء.

يجب أن تكون مواد البوتقة والأنبوب قادرة على تحمل 1500 درجة مئوية دون التفاعل مع سبيكة HELMA.

يمكن أن يؤدي اختيار المواد غير الصحيح إلى التلوث المتبادل، حيث تخلق الوعاء شوائب في السبيكة، مما يضر بالتجربة.

اتخاذ القرار الصحيح لهدفك

لتحقيق تخليق ناجح لـ HELMA، يجب عليك مواءمة قدرات معداتك مع الاحتياجات الديناميكية الحرارية لتكوين السبيكة المحدد الخاص بك.

- إذا كان تركيزك الأساسي هو سبائك المعادن المقاومة للصهر (Fe، Ni): تأكد من أن فرنك مصنف للتشغيل المستمر عند 1500 درجة مئوية ويدعم تدفق غاز خامل قوي وغير قابل للتسرب لمنع الأكسدة.

- إذا كان تركيزك الأساسي هو تجانس السبيكة: أعط الأولوية لفرن بمنطقة تسخين موحدة طويلة وأوقات نقع قابلة للبرمجة لضمان الذوبان الكامل لجميع السلائف.

في النهاية، يعمل فرن الأنبوب عالي الحرارة كمحرك ديناميكي حراري يجبر العناصر الصلبة والسائلة المتباينة على حالة موحدة وعالية الإنتروبيا.

جدول الملخص:

| الميزة | الوظيفة في تخليق HELMA |

|---|---|

| درجة حرارة عالية (تصل إلى 1500 درجة مئوية) | يصهر العناصر المقاومة للصهر (Fe، Ni) للتغلب على إنثالبي الخلط. |

| جو واقٍ من الأرجون | يمنع الأكسدة والتدهور الكيميائي للمعادن التفاعلية. |

| منطقة حرارية موحدة | يقلل من التدرجات الحرارية لتجانس السبيكة المتسق. |

| تسخين قابل للبرمجة | يدير معدلات التسارع وأوقات النقع للتحكم الديناميكي الحراري الدقيق. |

| توافق المواد | تمنع الأنابيب والبوتقات عالية الجودة التلوث المتبادل عند الظروف القصوى. |

ارفع مستوى أبحاث السبائك المتقدمة الخاصة بك مع KINTEK

التحكم الديناميكي الحراري الدقيق أمر غير قابل للتفاوض لنجاح تخليق سبائك المعادن السائلة عالية الإنتروبيا (HELMA). توفر KINTEK البيئات عالية الطاقة اللازمة لدفع عمليات السبائك المعقدة، مدعومة بالبحث والتطوير الخبير والتصنيع عالمي المستوى.

تم تصميم مجموعتنا من أنظمة الأنابيب، والأفران الصندوقية، والأفران الدوارة، وأنظمة التفريغ، وأنظمة CVD لتحقيق أداء يصل إلى 1500 درجة مئوية وما بعدها، مما يضمن تسخينًا موحدًا وحماية بالجو الخامل لسلائفكم الأكثر حساسية. سواء كنت تقوم بسبائك المعادن المقاومة للصهر أو تطوير مواد مخصصة، فإن أنظمتنا قابلة للتخصيص بالكامل لتلبية احتياجات مختبرك الفريدة.

هل أنت مستعد لتحسين سير عمل التخليق الخاص بك؟ اتصل بـ KINTEK اليوم للعثور على حل فرن درجة الحرارة العالية المثالي لأبحاثك.

دليل مرئي

المراجع

- Sahar Nazari, Rouhollah Jalili. Configuring a Liquid State High‐Entropy Metal Alloy Electrocatalyst. DOI: 10.1002/smll.202504087

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب الكوارتزي في المعالجة الحرارية للدولوميت؟ تحقيق تحضير أكاسيد مختلطة عالية النقاء

- ما هي وظيفة أنبوب زجاج الكوارتز في فرن الاختزال بالهيدروجين؟ ضمان إنتاج التيلوريوم عالي النقاء

- ما أهمية الاتجاه الرأسي لفرن الأنبوب المسقط؟تحسين الكفاءة والسلامة

- كيف يسهل فرن المسح السريع بالتسخين بالأشعة تحت الحمراء قياسات TDS الدقيقة لاحتجاز الهيدروجين؟

- ما هو الدور الذي يلعبه مفاعل الانحلال الحراري الأنبوبي في الانحلال الحراري المشترك للحمأة والكلوريدات؟ إزالة المعادن الثقيلة المعززة

- كيف يحسن الفرن الأنبوبي التركيب البلوري للأغشية الرقيقة من أكسيد الزنك؟ تحقيق بلورية عالية الأداء

- ما هي التطبيقات الرئيسية للأفران الأنبوبية متعددة المناطق في مختبرات الجامعات؟ إطلاق العنان للدقة في علوم المواد وأبحاث الطاقة

- كيف يتم استخدام فرن أنبوبي مخبري في أبحاث الإلكترونيات وأشباه الموصلات؟ أطلق العنان للمعالجة الحرارية الدقيقة للأجهزة المتقدمة