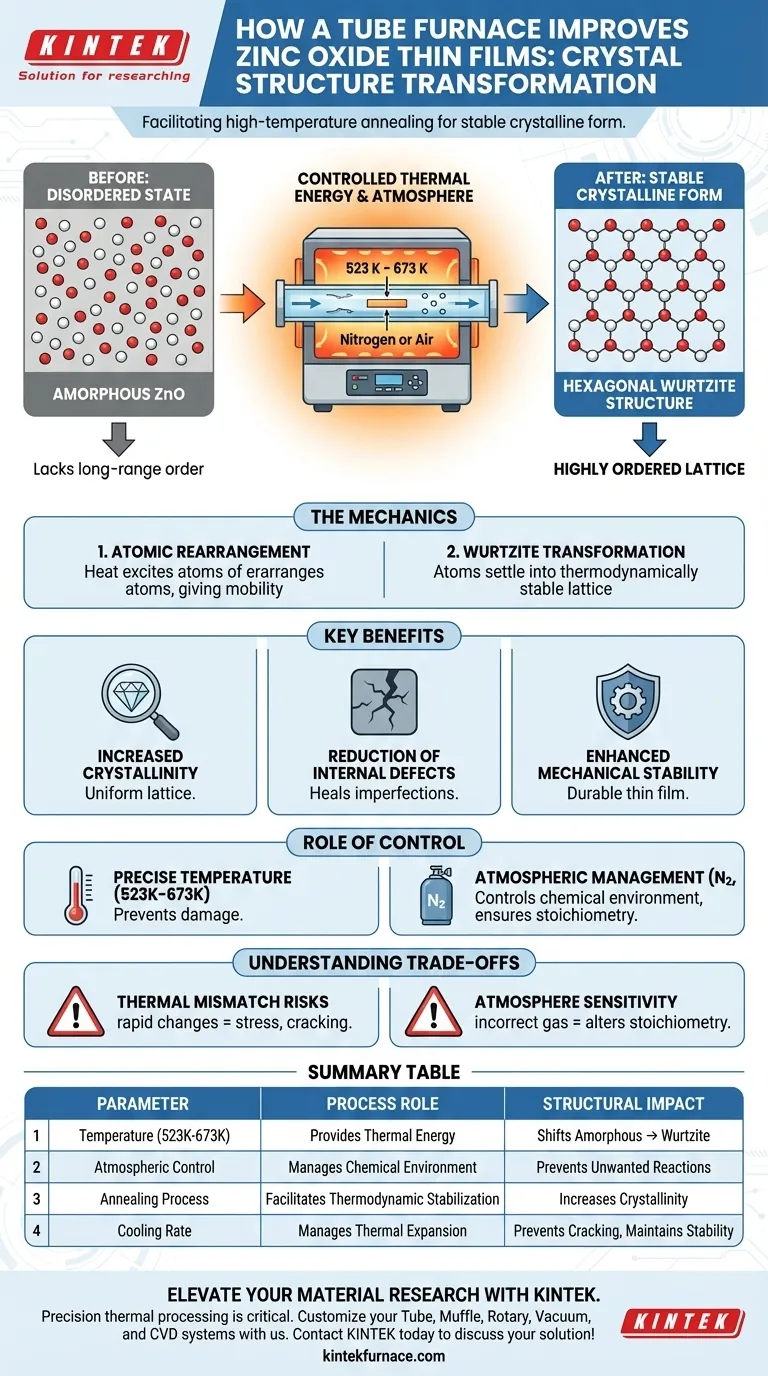

يسهل الفرن الأنبوبي عملية التلدين عند درجات حرارة عالية لتحويل الأغشية الرقيقة من أكسيد الزنك من حالة غير مرتبة إلى شكل بلوري مستقر. من خلال تطبيق مجال درجة حرارة متحكم فيه عادةً بين 523 كلفن و 673 كلفن، يوفر الفرن الطاقة الحرارية اللازمة لإعادة ترتيب الذرات. تنقل هذه العملية بنية المادة من الحالة غير المتبلورة إلى بنية سداسية من نوع وورتزيت، مما يعزز خصائصها الفيزيائية بشكل كبير.

الوظيفة الأساسية للفرن الأنبوبي في هذا التطبيق هي توفير طاقة حرارية دقيقة في جو متحكم فيه. هذا يدفع انتقال أكسيد الزنك من حالة غير متبلورة إلى بنية سداسية عالية التنظيم من نوع وورتزيت، مما يقلل من العيوب الداخلية ويزيد من الاستقرار الميكانيكي.

آليات التحول الهيكلي

إعادة ترتيب الذرات عبر الطاقة الحرارية

المحرك الرئيسي للتحسين الهيكلي هو تطبيق الحرارة. الطاقة الحرارية تثير الذرات داخل الفيلم الرقيق، مما يمنحها الحركة اللازمة للتحرر من المواقع غير المرتبة وغير المتبلورة.

تحقيق بنية وورتزيت السداسية

مع هجرة الذرات، تستقر في تكوين مستقر ديناميكيًا حراريًا. بالنسبة لأكسيد الزنك، يؤدي هذا إلى تحول من طور غير متبلور إلى بنية سداسية محددة من نوع وورتزيت. هذه الشبكة البلورية المحددة ضرورية للخصائص الوظيفية للمادة.

الفوائد الرئيسية للتلدين بالفرن الأنبوبي

زيادة البلورية

تضمن بيئة الحرارة المتحكم فيها تشكيل شبكة بلورية موحدة. هذه الدرجة العالية من البلورية تميز الأفلام عالية الأداء عن الطلاءات الأقل جودة وغير المرتبة.

تقليل العيوب الداخلية

تعمل عملية التلدين على "شفاء" العيوب داخل الفيلم بفعالية. من خلال السماح للذرات بالاصطفاف بشكل صحيح، يقلل الفرن بشكل كبير من العيوب الداخلية التي قد تعيق تدفق الإلكترون أو السلامة الهيكلية.

تعزيز الاستقرار الميكانيكي

شبكة بلورية ذات بنية أفضل تؤدي بشكل طبيعي إلى مادة أقوى. التحول إلى طور وورتزيت يحسن الاستقرار الميكانيكي العام للفيلم الرقيق، مما يجعله أكثر متانة أثناء المناولة أو الاستخدام اللاحق.

دور التحكم البيئي

تنظيم دقيق لدرجة الحرارة

تحافظ الأفران الأنبوبية على نطاقات درجات حرارة محددة، مثل نافذة 523 كلفن إلى 673 كلفن المستخدمة لأكسيد الزنك. هذا الدقة تمنع التسخين الزائد، الذي يمكن أن يتلف الركيزة، أو التسخين الناقص، الذي لن يبدأ التبلور.

إدارة الجو

يسمح الفرن بإدخال غازات محددة للتحكم في البيئة الكيميائية. بالنسبة لأكسيد الزنك، تُستخدم أجواء مثل النيتروجين أو الهواء عادةً لتسهيل عملية التلدين دون إحداث تفاعلات غير مرغوب فيها.

سياق من الأكاسيد الأخرى

بينما يستخدم أكسيد الزنك هذه الأجواء لتثبيت البنية، فإن الأفران الأنبوبية أدوات متعددة الاستخدامات. على سبيل المثال، قد تتطلب مواد أخرى مثل تيتانات السترونشيوم جوًا مختزلًا (H2 و Ar) لإحداث فجوات الأكسجين عمدًا وتعديل هياكل النطاق. هذا يسلط الضوء على قدرة الفرن على تخصيص الخصائص الإلكترونية للمادة من خلال التحكم في الجو.

فهم المفاضلات

مخاطر عدم تطابق الحرارة

بينما تحسن الحرارة البنية البلورية، يمكن أن يؤدي التغير السريع في درجات الحرارة إلى إجهاد. إذا لم يتم التحكم في معدلات التسخين أو التبريد بعناية، فقد يتشقق الفيلم بسبب عدم تطابق التمدد الحراري بين الفيلم والركيزة.

حساسية الجو

يجب مطابقة خليط الغاز المحدد تمامًا مع كيمياء المادة. يمكن أن يؤدي استخدام خليط غاز غير صحيح إلى تغيير التكافؤ الكيميائي للفيلم. على سبيل المثال، قد يؤدي الجو المختزل بشكل مفرط إلى إزالة الأكسجين من فيلم يكون الهدف منه هو الاستقرار، بدلاً من هندسة العيوب.

اتخاذ القرار الصحيح لهدفك

لتحسين عملية التصنيع الخاصة بك، يجب عليك مواءمة معلمات الفرن مع أهداف المواد المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو الاستقرار الهيكلي: تأكد من أن الفرن الخاص بك يحافظ على درجة حرارة ثابتة بين 523 كلفن و 673 كلفن لزيادة تكوين بنية وورتزيت السداسية.

- إذا كان تركيزك الأساسي هو تقليل العيوب: استخدم جوًا ثابتًا وخاملًا (نيتروجين) أو مؤكسدًا (هواء) للسماح بإعادة ترتيب الذرات مع منع الاختزال الكيميائي غير المرغوب فيه.

الإدارة الحرارية الدقيقة هي الفرق بين الطلاء غير المرتبة والفيلم البلوري عالي الأداء.

جدول ملخص:

| المعلمة | دور العملية | التأثير الهيكلي |

|---|---|---|

| درجة الحرارة (523 كلفن - 673 كلفن) | توفر الطاقة الحرارية لحركة الذرات | تحول البنية من غير متبلورة إلى سداسية من نوع وورتزيت |

| التحكم في الجو | يدير البيئة الكيميائية (نيتروجين/هواء) | يمنع التفاعلات غير المرغوب فيها ويضمن التكافؤ الكيميائي |

| عملية التلدين | تسهل الاستقرار الديناميكي الحراري | تزيد من البلورية وتقلل من عيوب الشبكة الداخلية |

| معدل التبريد | يدير التمدد الحراري | يمنع تشقق الفيلم ويحافظ على الاستقرار الميكانيكي |

ارتقِ بأبحاث المواد الخاصة بك مع KINTEK

المعالجة الحرارية الدقيقة ضرورية لتحقيق بنية وورتزيت السداسية المثالية في أفلامك الرقيقة. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أنابيب، وأفران صهر، ودوارة، وفراغية، وأنظمة CVD عالية الأداء - كلها قابلة للتخصيص بالكامل لتلبية متطلبات درجة الحرارة والجو المحددة لديك. سواء كنت تحسن البلورية أو تهندس عيوبًا محددة، فإن أفران المختبرات عالية الحرارة المتقدمة لدينا توفر التحكم المنتظم في الحرارة الذي تحتاجه.

هل أنت مستعد لتحويل إنتاج أفلامك الرقيقة؟ اتصل بـ KINTEK اليوم لمناقشة حل الفرن المخصص الخاص بك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- كيف تُولّد أفران الأنابيب بالتسخين المقاوم الحرارة؟ إتقان التحكم الدقيق في درجة الحرارة

- ما هو الدور الذي تلعبه الفرن الأنبوبي في تحضير حاملات الفحم الحيوي؟ إتقان التحكم في تفحم الكتلة الحيوية

- كيف يتم استخدام الأفران الأفقية في قطاع السيارات؟ تعزيز متانة المكونات وكفاءتها

- ما هي متطلبات التكليس المحددة لفرن المقاومة الأنبوبي لـ NCM622؟ دليل التخليق الخبير

- ما هي الاحتياطات الواجب اتخاذها بخصوص السوائل والمعادن في فرن الأنبوب؟ ضمان السلامة ومنع التلف

- ما هو دور فرن التلبيد الأنبوبي في تنشيط المواد الكربونية؟ دليل الخبراء للتنشيط بثاني أكسيد الكربون

- ما هو الدور الذي تلعبه المنطقة الساخنة في الفرن الأنبوبي الأفقي في ترسيب الأغشية الرقيقة من أكسيد القصدير والإنديوم (ITO) بالترسيب الكيميائي للبخار؟ إتقان دقة الأغشية الرقيقة

- لماذا يعتبر الفرن الأنبوبي عالي الأداء مطلوبًا للتنشيط الكيميائي؟ تحقيق تحكم دقيق في المسام عند 700 درجة مئوية