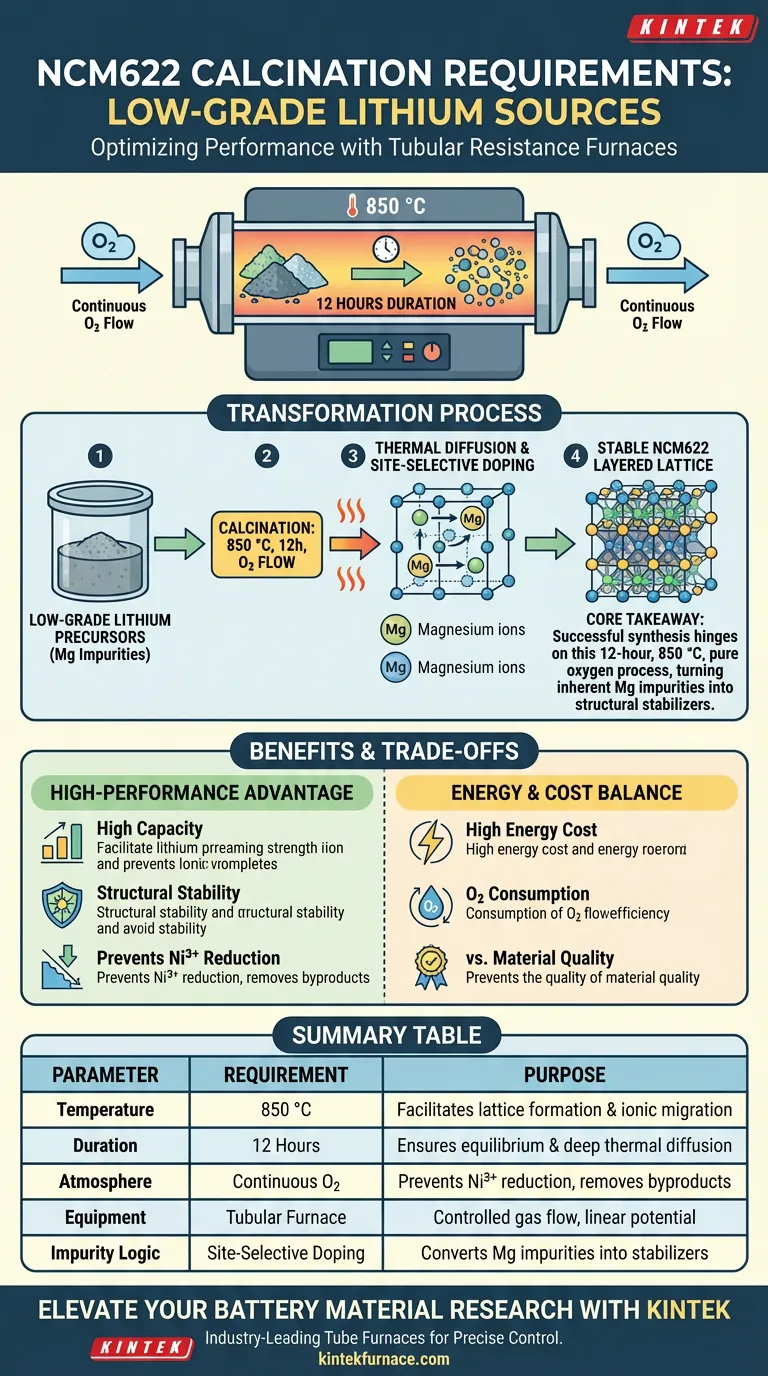

يتطلب تكليس مواد الكاثود NCM622 تحكمًا حراريًا وجويًا دقيقًا لتحويل سلائف الليثيوم منخفضة الدرجة إلى مكونات بطارية عالية الأداء. على وجه التحديد، يجب عليك تشغيل فرن مقاومة أنبوبي عند 850 درجة مئوية لمدة 12 ساعة تحت تدفق مستمر للأكسجين (O2). تسهل هذه البيئة التفاعل الكامل بين أملاح الليثيوم وسلائف المعادن الانتقالية، مما يضمن تكوين بنية شبكية طبقية منظمة للغاية.

الخلاصة الأساسية: يعتمد التخليق الناجح لـ NCM622 من مصادر منخفضة الدرجة على دورة تكليس مدتها 12 ساعة عند 850 درجة مئوية في جو من الأكسجين النقي. تستخدم هذه العملية المحددة الانتشار الحراري عالي الحرارة لتحويل شوائب المغنيسيوم المتأصلة إلى مواد مخدرة مفيدة انتقائية الموقع، مما يؤدي إلى استقرار البنية البلورية للمادة.

المعلمات الحرارية لتخليق NCM622

التحكم الدقيق في درجة الحرارة عند 850 درجة مئوية

يجب الحفاظ على الفرن عند 850 درجة مئوية ثابتة لتوفير الطاقة الحركية اللازمة لتكوين الشبكة. هذه الدرجة الحرارة هي العتبة التي تهاجر فيها أيونات المعادن الانتقالية وأيونات الليثيوم إلى مواقعها المحددة داخل إطار الأكسيد الطبقي.

قد يؤدي الفشل في الوصول إلى هذه الدرجة الحرارة إلى تشبع غير مكتمل بالليثيوم، بينما قد يؤدي تجاوزها إلى نمو مفرط للحبيبات أو تلبد الجسيمات الأولية.

المدة الحرجة البالغة 12 ساعة

يلزم وقت إقامة مدته 12 ساعة لضمان وصول التفاعل إلى التوازن عبر الدفعة بأكملها. تسمح هذه الفترة الممتدة بـ "نقع" المادة، مما يضمن تفاعل نواة جسيمات السلائف بشكل كامل مثل السطح.

هذه المدة مهمة بشكل خاص عند استخدام مصادر منخفضة الدرجة، لأنها توفر وقتًا كافيًا لإعادة توزيع الأنواع الأيونية المختلفة في جميع أنحاء المادة.

دور جو الأكسجين

الحفاظ على تدفق O2 المستمر

يعد التدفق المستمر للأكسجين داخل فرن المقاومة الأنبوبي أمرًا غير قابل للتفاوض لإنتاج NCM622. يمنع جو الأكسجين اختزال أيونات النيكل (Ni3+ إلى Ni2+)، وهو أمر ضروري للحفاظ على سعة تفريغ عالية واستقرار هيكلي.

يساعد التدفق أيضًا على إزالة أي نواتج ثانوية غازية تتولد أثناء تحلل أملاح الليثيوم، مما يمنع تراكم الضغط الموضعي الذي يمكن أن يعطل البنية البلورية.

تحسين البيئة الداخلية

التصميم الأنبوبي للفرن مثالي لهذه العملية لأنه يسمح بمسار خطي متحكم فيه لتدفق الغاز. هذا يضمن أن كل جزء من المادة يتعرض جهد كيميائي ثابت للأكسجين طوال دورة الـ 12 ساعة.

معالجة تحديات الليثيوم منخفض الدرجة

إدارة شوائب المغنيسيوم

غالبًا ما تحتوي مصادر الليثيوم منخفضة الدرجة على المغنيسيوم، والذي يمكن أن يؤثر سلبًا على الأداء إذا لم يتم إدارته بشكل صحيح. تستفيد بيئة درجات الحرارة العالية البالغة 850 درجة مئوية من هذه الشوائب عن طريق تشجيع الانتشار الحراري.

بدلاً من البقاء كشوائب ضارة، يتم توجيه أيونات المغنيسيوم إلى مواقع شبكية محددة من خلال عملية الانتشار هذه.

التطعيم الانتقائي للموقع

هذه العملية تحول فعليًا تحديًا "منخفض الدرجة" إلى ميزة "عالية الأداء" من خلال التطعيم الانتقائي للموقع. من خلال التحكم الدقيق في متطلبات التكليس، تشغل أيونات المغنيسيوم مواقع تعزز البنية الطبقية.

هذه الآلية الفريدة للتطعيم هي نتيجة مباشرة للملف الحراري المحدد وهي حاسمة لاستقرار إطار NCM622 ضد التدهور أثناء الدورة.

فهم المفاضلات

الموازنة بين درجة الحرارة وتكاليف الطاقة

بينما تعد 850 درجة مئوية مثالية للسلامة الهيكلية، فإن الحفاظ على هذه الدرجة الحرارة لمدة 12 ساعة يمثل استهلاكًا كبيرًا للطاقة. قد يؤدي خفض درجة الحرارة أو الوقت إلى تقليل التكاليف ولكنه يخاطر بـ "خلط الكاتيونات"، حيث تشغل أيونات النيكل مواقع الليثيوم، مما يؤدي إلى تدهور شديد في أداء البطارية.

استهلاك الأكسجين مقابل نقاء المواد

يتطلب وجود تدفق O2 مستمر تعقيدًا تشغيليًا وتكلفة أعلى مقارنة بالتكليس بالهواء. ومع ذلك، فإن استخدام الهواء المحيط غير كافٍ بشكل عام لـ NCM622، حيث يؤدي انخفاض ضغط الأكسجين الجزئي إلى زيادة في فراغات الأكسجين والعيوب الهيكلية.

كيفية تطبيق هذا على مشروعك

عند تكوين فرن المقاومة الأنبوبي الخاص بك لإنتاج NCM622، يجب أن يختلف نهجك بناءً على أهداف الجودة والإنتاجية المحددة لديك.

- إذا كان تركيزك الأساسي هو أقصى قدر من الاستقرار الهيكلي: التزم بدقة بمدة الـ 12 ساعة عند 850 درجة مئوية لضمان دمج أيونات المغنيسيوم بالكامل عبر التطعيم الانتقائي للموقع.

- إذا كان تركيزك الأساسي هو استخدام مصادر عالية الشوائب: تأكد من أن معدل تدفق O2 مرتفع بما يكفي لإزالة المنتجات الثانوية بقوة والحفاظ على بيئة مؤكسدة للغاية طوال عملية التكليس.

- إذا كان تركيزك الأساسي هو تحسين الإنتاجية: لا تقلل درجة الحرارة عن 850 درجة مئوية؛ بدلاً من ذلك، ركز على تحسين مراحل التسخين والتبريد للفرن لتوفير وقت الدورة الإجمالي دون المساس بـ "النقع" لمدة 12 ساعة.

من خلال إتقان متطلبات التكليس المحددة هذه، فإنك تحول سلائف الليثيوم منخفضة الدرجة إلى مادة كاثود NCM622 قوية وعالية السعة.

جدول ملخص:

| المعلمة | المتطلب | الغرض |

|---|---|---|

| درجة الحرارة | 850 درجة مئوية | تسهيل تكوين الشبكة والهجرة الأيونية |

| المدة | 12 ساعة | ضمان التوازن والانتشار الحراري العميق |

| الجو | أكسجين مستمر (O2) | منع اختزال Ni3+ وإزالة المنتجات الثانوية الغازية |

| المعدات | فرن أنبوبي | يوفر تدفق غاز متحكم فيه وجهد كيميائي خطي |

| منطق الشوائب | التطعيم الانتقائي للموقع | تحويل شوائب المغنيسيوم إلى مثبتات هيكلية |

ارتقِ ببحثك في مواد البطاريات مع KINTEK

يتطلب تحقيق الملف الحراري الدقيق البالغ 850 درجة مئوية والتحكم في الأكسجين اللازم لتخليق NCM622 معدات عالية الأداء. توفر KINTEK أفران الأنابيب، والأفران الصندوقية، والأفران الفراغية الرائدة في الصناعة والمصممة خصيصًا للتفاعلات الكيميائية الحساسة وعلوم المواد.

لماذا تختار KINTEK؟

- بحث وتطوير وتصنيع متخصص: توفر أنظمتنا الاستقرار الحراري والدقة الجوية اللازمة لتحويل السلائف منخفضة الدرجة إلى كاثودات عالية الأداء.

- حلول قابلة للتخصيص: سواء كنت بحاجة إلى تكوينات تدفق غاز محددة أو أنظمة دوارة للمعالجة المجمعة، فإننا نصمم أجهزتنا لتلبية احتياجات مختبرك الفريدة.

اتصل بـ KINTEK اليوم لمناقشة متطلبات الفرن الخاص بك وتأكد من أن دفعتك التالية تصل إلى أقصى استقرار هيكلي.

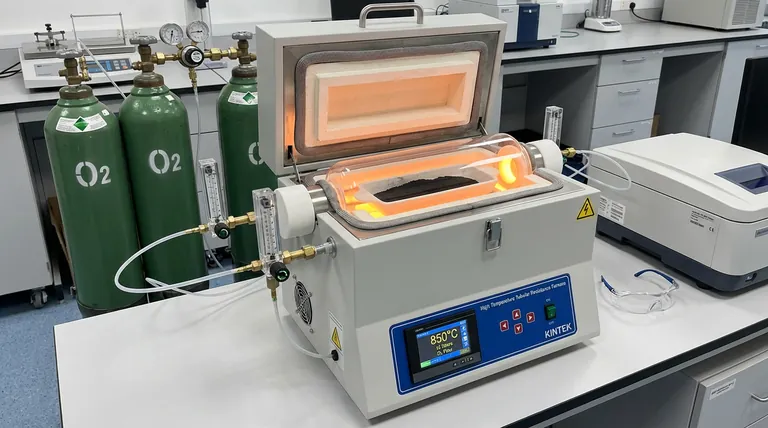

دليل مرئي

المراجع

- Gogwon Choe, Yong‐Tae Kim. Re-evaluation of battery-grade lithium purity toward sustainable batteries. DOI: 10.1038/s41467-024-44812-3

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- لماذا الأنابيب الكوارتز المختومة مطلوبة لتخليق TMD؟ ضمان نمو MoS2 و WS2 النقي

- ما هي التطبيقات الأساسية للأفران الأفقية في صناعة الطيران؟ تعزيز أداء المكونات بمعالجة حرارية دقيقة

- ما هي العوامل التي تؤثر على سعر الفرن الأنبوبي الأفقي؟ المحركات الرئيسية من درجة الحرارة إلى أنظمة التحكم

- ما هو الدور الذي يلعبه فرن تكليس الأنبوب في عملية تكليس فوسفات الحديد والليثيوم؟ تحسين أداء LFP

- لماذا تُستخدم الغازات الخاملة في فرن الأنبوب ذي درجة الحرارة العالية؟ منع الأكسدة وضمان دقة العملية

- ما هو الدور الأساسي لفرن الأنابيب عالي الحرارة في معالجة أكسيد الغاليوم Ga2O3؟ تحسين جودة طبقتك الرقيقة

- لماذا يجب أن يكون الفرن الأنبوبي مجهزًا بنظام تحكم في تدفق النيتروجين؟ تأمين تنشيط كربون عالي الجودة

- ما هي الوظائف المساعدة التي يؤديها فرن تسخين الأنابيب في التلبيد الوميضي؟ التحكم البيئي الرئيسي