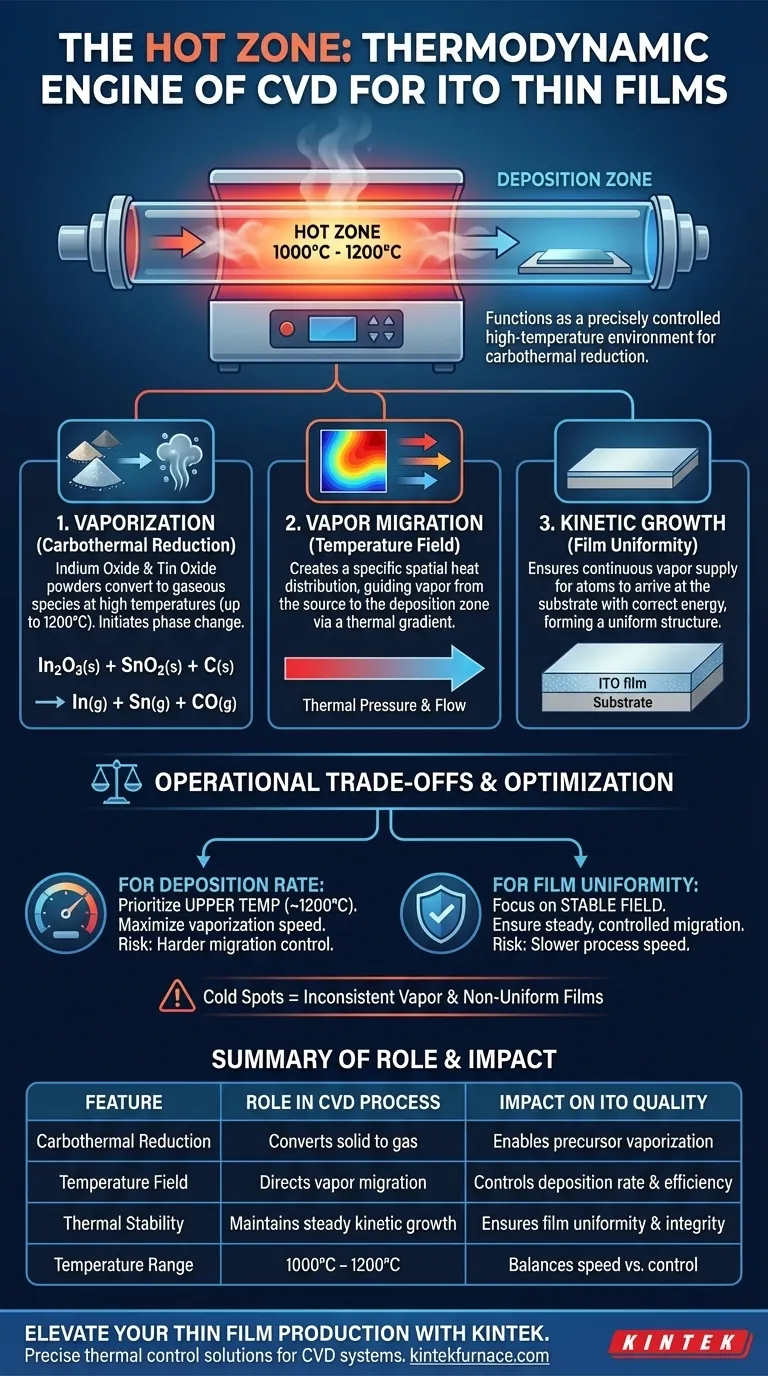

تعمل المنطقة الساخنة كمحرك ديناميكي حراري لعملية الترسيب الكيميائي للبخار (CVD). فهي توفر بيئة ذات درجة حرارة عالية يتم التحكم فيها بدقة، تتراوح عادةً بين 1000 درجة مئوية و 1200 درجة مئوية، وهي مطلوبة لبدء التحول الكيميائي للمواد الأولية الصلبة. على وجه التحديد، تؤدي هذه الحرارة إلى بدء الاختزال الكربوني الحراري لمساحيق أكسيد الإنديوم وأكسيد القصدير، وتحويلها إلى أنواع معدنية غازية ضرورية لتكوين الغشاء.

المنطقة الساخنة تفعل أكثر من مجرد إذابة المواد أو تبخيرها؛ فهي تنشئ مجالًا حراريًا محددًا يملي آلية النقل بأكملها. من خلال التحكم في تشبع البخار وهجرته من المصدر إلى منطقة الترسيب، تعمل المنطقة الساخنة كمنظم أساسي للنمو الحركي والجودة الهيكلية للغشاء الرقيق من أكسيد القصدير والإنديوم (ITO).

آليات العمل داخل المنطقة الساخنة

التبخير عبر الاختزال الكربوني الحراري

الوظيفة الأساسية للمنطقة الساخنة هي تسهيل تغيير الطور من خلال الاختزال الكيميائي. يجب أن يحافظ الفرن على درجات حرارة قصوى لتمكين الاختزال الكربوني الحراري للمساحيق الأولية.

في هذه العملية المحددة، تتعرض أكاسيد الإنديوم (In2O3) وأكاسيد القصدير (SnO2) لدرجات حرارة تصل إلى 1200 درجة مئوية. تكسر هذه الطاقة الحرارية المساحيق الصلبة، وتحولها إلى أنواع معدنية غازية جاهزة للنقل.

توجيه هجرة البخار

بمجرد تبخير المواد الأولية، تكون المنطقة الساخنة مسؤولة عن نقلها بفعالية. ينشئ الفرن مجالًا حراريًا مميزًا - توزيعًا مكانيًا للحرارة - يؤثر على تدفق الغازات.

هذا التدرج الحراري يجبر البخار المشبع على الهجرة بعيدًا عن المصدر ونحو منطقة الترسيب الأكثر برودة. بدون هذا الضغط الحراري الموجه، لن ينتقل البخار بكفاءة، مما يؤدي إلى ضعف معدلات الترسيب.

تمكين النمو الحركي

يتم تحديد جودة غشاء ITO النهائي من خلال كيفية وصول البخار إلى الركيزة. تضمن المنطقة الساخنة أن يكون إمداد المواد الغازية مستمرًا ومستقرًا.

من خلال الحفاظ على توليد مستمر للبخار، تدعم المنطقة الساخنة النمو الحركي السليم. هذا يضمن وصول ذرات الإنديوم والقصدير إلى الركيزة بالطاقة والكثافة الصحيحتين لتكوين بنية غشاء رقيقة موحدة.

فهم المقايضات التشغيلية

الدقة الحرارية مقابل سرعة العملية

بينما تزيد درجات الحرارة الأعلى بشكل عام من معدل التبخير، فإنها تشكل مخاطر على الاستقرار. دفع المنطقة الساخنة إلى الحد الأقصى (1200 درجة مئوية) يخلق المزيد من البخار بسرعة ولكن يمكن أن يجعل معدل الهجرة أكثر صعوبة في التحكم فيه.

إذا وصل البخار إلى منطقة الترسيب بقوة شديدة، فقد يؤدي ذلك إلى أغشية خشنة أو غير موحدة. على العكس من ذلك، فإن العمل عند الحد الأدنى (1000 درجة مئوية) يوفر تحكمًا أفضل ولكنه قد يبطئ عملية الإنتاج بشكل كبير.

تحدي التوحيد

يجب أن توفر المنطقة الساخنة حرارة موحدة عبر حمولة المواد الأولية بأكملها. أي "بقع باردة" داخل المنطقة الساخنة ستؤدي إلى تبخير غير مكتمل أو نسب مواد أولية غير متسقة.

في عمليات الترسيب الكيميائي للبخار، يؤدي التسخين غير الموحد إلى تقلبات في تركيبة البخار. يمكن أن يتسبب هذا في أن يكون لغشاء ITO النهائي خصائص كهربائية أو بصرية متفاوتة عبر سطحه، مما يضر بأداء الجهاز.

اتخاذ القرار الصحيح لهدفك

لتحسين إنتاج أغشية ITO الرقيقة الخاصة بك، يجب عليك ضبط معلمات المنطقة الساخنة بناءً على متطلبات الإخراج المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو معدل الترسيب: أعط الأولوية لنطاق درجة الحرارة الأعلى (بالقرب من 1200 درجة مئوية) لزيادة سرعة تبخير المساحيق الأولية.

- إذا كان تركيزك الأساسي هو توحيد الغشاء: ركز على استقرار المجال الحراري لضمان هجرة مستقرة ومنضبطة للبخار إلى منطقة الترسيب.

النجاح في الترسيب الكيميائي للبخار لا يكمن فقط في توليد الحرارة، بل في توجيه الطاقة الحرارية بدقة للتحكم في نقل المواد.

جدول ملخص:

| الميزة | الدور في عملية الترسيب الكيميائي للبخار | التأثير على جودة ITO |

|---|---|---|

| الاختزال الكربوني الحراري | يحول أكاسيد الإنديوم والقصدير الصلبة إلى غاز | يمكّن تبخير المواد الأولية الضرورية |

| المجال الحراري | يوجه هجرة البخار | يتحكم في معدل الترسيب والكفاءة |

| الاستقرار الحراري | يحافظ على نمو حركي ثابت | يضمن توحيد الغشاء والسلامة الهيكلية |

| نطاق درجة الحرارة | 1000 درجة مئوية - 1200 درجة مئوية | يوازن بين سرعة الإنتاج والتحكم في العملية |

ارتقِ بإنتاج أغشيتك الرقيقة مع KINTEK

التحكم الحراري الدقيق هو العمود الفقري للترسيب الكيميائي للبخار عالي الجودة لأغشية ITO الرقيقة. بدعم من البحث والتطوير الخبير والتصنيع عالمي المستوى، تقدم KINTEK أنظمة أنابيب، وأفران صهر، وأنظمة دوارة، وأنظمة تفريغ، وأنظمة ترسيب كيميائي للبخار عالية الأداء - جميعها قابلة للتخصيص بالكامل لتلبية احتياجاتك الفريدة في المختبر أو الصناعة. تضمن تقنية الأفران المتقدمة لدينا مجالات حرارية مستقرة ونموًا حركيًا دقيقًا مطلوبًا لنتائج علم المواد المتفوقة.

هل أنت مستعد لتحسين عملية الترسيب الخاصة بك؟ اتصل بـ KINTEK اليوم لاستشارة خبرائنا

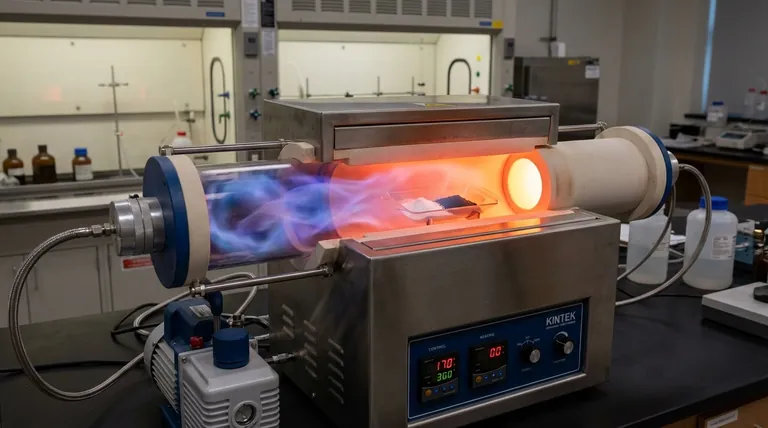

دليل مرئي

المراجع

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هي تطبيقات أبحاث المواد المتقدمة التي تتضمن أفران الأنبوب؟ أطلق العنان للدقة لمواد الجيل التالي

- ما هي الضوابط البيئية الحاسمة التي يوفرها الفرن الأنبوبي لأغشية غربال الجزيئات الكربونية؟ تحسين هندسة المسام

- ما هي الوظائف الأساسية لفرن الأنبوب في البحث عن المعالجة الحرارية المسبقة لمسحوق سبائك الألومنيوم؟

- ما هي التحضيرات اللازمة قبل تشغيل فرن أنبوبي متعدد المناطق؟ ضمان السلامة والدقة في مختبرك

- ما هو الدور الذي يلعبه فرن الأنبوب عالي الحرارة في تحويل Bi-MOF؟ إتقان تخليق المركبات النانوية

- ما هو دور فرن الأنبوب ثلاثي المناطق في تخليق أغشية V2O5 أحادية البلورة؟ رؤى الخبراء

- ما هو الغرض من استخدام فرن أنبوبي صناعي لمعالجة هيدروكسيد النحاس الحراري؟

- كيف يسهل الفرن الأنبوبي عملية التقسية للأغشية الرقيقة من ZnSe و PbSe المخدرة بالأنتموان؟ نصائح الأداء الرئيسية