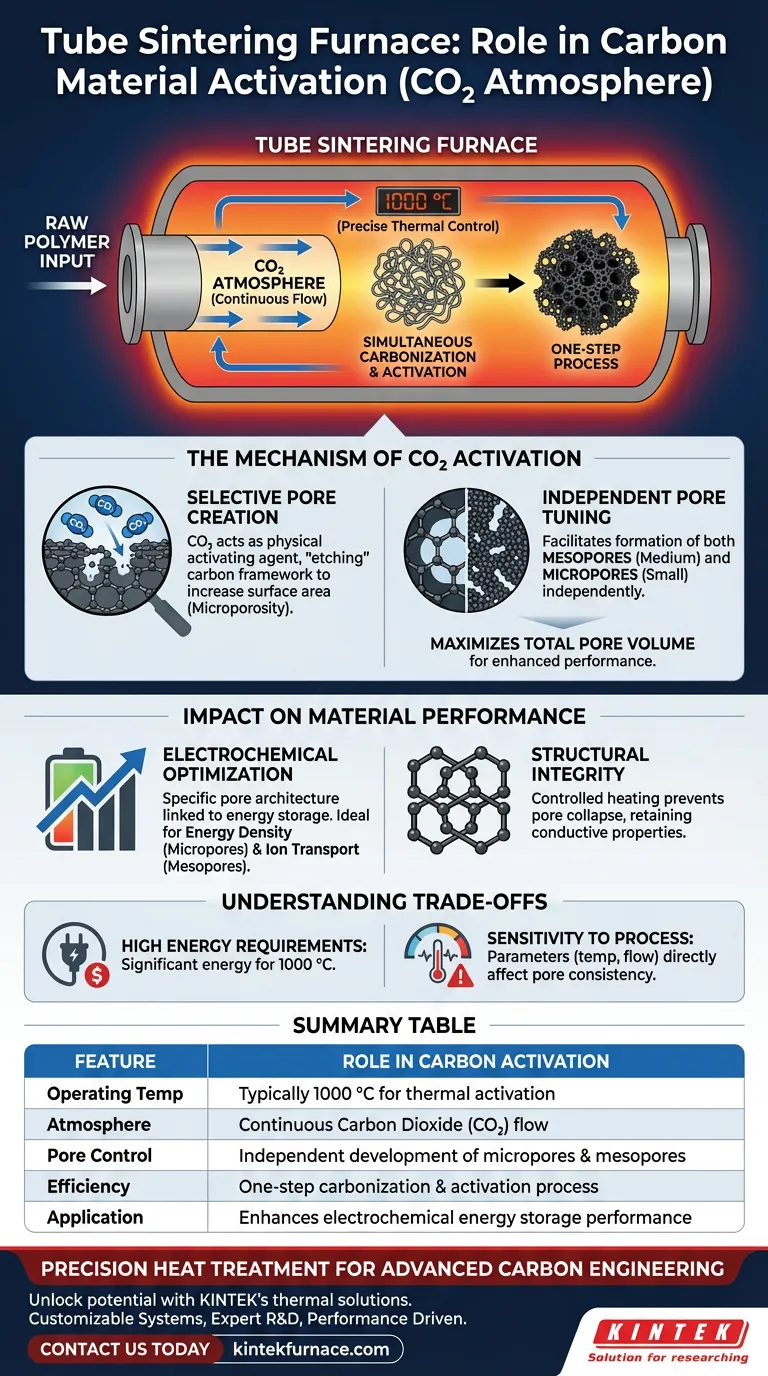

يعمل فرن التلبيد الأنبوبي كمفاعل دقيق عالي الحرارة يسهل الكربنة والتنشيط المتزامنين للبوليمرات العضوية. من خلال الحفاظ على بيئة مستقرة عند حوالي 1000 درجة مئوية تحت تدفق مستمر من ثاني أكسيد الكربون (CO2)، يدفع الفرن التحول الكيميائي للبوليمرات الخام إلى مواد كربونية مسامية للغاية مناسبة للتطبيقات المتقدمة.

تكمن القيمة الأساسية لهذه العملية في قدرتها على هندسة هياكل مسامية محددة. يسمح جو ثاني أكسيد الكربون بالتطور المستقل للمسام الدقيقة والمسام المتوسطة، مما يزيد من حجم المسام الكلي لتعزيز أداء تخزين الطاقة الكهروكيميائية بشكل كبير.

خلق بيئة تفاعل مثالية

تحكم حراري دقيق

يوفر فرن التلبيد الأنبوبي البيئة الحرارية الخاضعة للرقابة الصارمة اللازمة للتنشيط، وعادة ما يحافظ على درجة حرارة تبلغ حوالي 1000 درجة مئوية.

هذه الحرارة العالية ضرورية لبدء التفاعل بين سلف الكربون وجو ثاني أكسيد الكربون.

كفاءة العملية أحادية الخطوة

على عكس الطرق متعددة المراحل التي تفصل بين الكربنة (التسخين في غاز خامل) والتنشيط (المعالجة الكيميائية)، فإن هذه الإعدادات تتيح عملية أحادية الخطوة.

يحول الفرن البوليمرات العضوية مباشرة إلى كربون نشط، مما يبسط الإنتاج دون المساس بجودة المواد.

إدارة الجو

يسمح التصميم الأنبوبي بالإدخال والتدفق المستمر لثاني أكسيد الكربون (CO2) عبر غرفة التسخين.

يضمن هذا التوزيع المتساوي للعامل المنشط، مما يمنع عدم الاتساق الموضعي في الهيكل النهائي للمادة.

آلية تنشيط ثاني أكسيد الكربون

إنشاء مسام انتقائي

في هذا الجو المحدد، يعمل ثاني أكسيد الكربون كعامل تنشيط فيزيائي "ينحت" الهيكل الكربوني.

هذا التفاعل مسؤول عن تحويل الكربون الكثيف المشتق من البوليمر إلى مادة ذات هيكل مسامي متطور للغاية.

ضبط المسام بشكل مستقل

تتمثل الميزة الحاسمة لاستخدام فرن تلبيد أنبوبي مع ثاني أكسيد الكربون في القدرة على تطوير أحجام مسام مختلفة بشكل مستقل.

تسهل العملية تكوين كل من المسام المتوسطة (المسام المتوسطة) والمسام الدقيقة (المسام الصغيرة) داخل نفس الهيكل.

تعزيز مساحة السطح

عن طريق إزالة ذرات الكربون بشكل منهجي عبر تفاعل ثاني أكسيد الكربون، يزيد الفرن بشكل كبير من حجم المسام الكلي للمادة.

يعزز هذا بشكل خاص المسامية الدقيقة، وهي المحرك الرئيسي لمساحة السطح في المواد الكربونية عالية الأداء.

التأثير على أداء المواد

التحسين الكهروكيميائي

يرتبط الهيكل المسامي المحدد الذي تم إنشاؤه في الفرن مباشرة بقدرات تخزين الطاقة.

من خلال تحسين نسبة المسام الدقيقة إلى المسام المتوسطة، تصبح المادة فعالة للغاية لتخزين الطاقة الكهروكيميائية.

السلامة الهيكلية

بينما يعزز الفرن المسامية، يضمن معدل التسخين المتحكم فيه بقاء الهيكل الكربوني قوياً.

يمنع هذا التوازن انهيار الهيكل المسامي، مما يضمن احتفاظ المادة بخصائصها الموصلة.

فهم المقايضات

متطلبات طاقة عالية

يتطلب تشغيل فرن التلبيد عند 1000 درجة مئوية مدخلات طاقة كبيرة، مما قد يؤثر على الكفاءة الإجمالية لتكلفة عملية الإنتاج.

الحساسية لمعلمات العملية

يعتمد "التطوير المستقل" للمسام بشكل كبير على استقرار درجة الحرارة وتدفق الغاز.

يمكن أن تؤدي التقلبات في بيئة الفرن إلى توزيعات غير متسقة لحجم المسام، مما يؤثر سلباً على الأداء الكهروكيميائي للمادة.

اتخاذ القرار الصحيح لهدفك

عند استخدام فرن تلبيد أنبوبي لتنشيط ثاني أكسيد الكربون، قم بمواءمة معلمات عمليتك مع متطلبات الاستخدام النهائي المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو كثافة الطاقة: أعط الأولوية للتحسين المحدد للمسامية الدقيقة لزيادة مساحة السطح لتخزين الشحنة.

- إذا كان تركيزك الأساسي هو نقل الأيونات: تأكد من أن العملية تسمح بتطوير كافٍ للمسام المتوسطة لتسهيل حركة الأيونات إلى المواقع النشطة.

فرن التلبيد الأنبوبي ليس مجرد عنصر تسخين؛ إنه أداة دقيقة لتكييف البنية المجهرية للكربون لتلبية المتطلبات الصارمة لتخزين الطاقة الحديث.

جدول الملخص:

| الميزة | الدور في تنشيط الكربون |

|---|---|

| درجة حرارة التشغيل | عادة 1000 درجة مئوية للتنشيط الحراري |

| الجو | تدفق مستمر لثاني أكسيد الكربون (CO2) |

| التحكم في المسام | التطوير المستقل للمسام الدقيقة والمسام المتوسطة |

| الكفاءة | عملية كربنة وتنشيط أحادية الخطوة |

| التطبيق | يعزز أداء تخزين الطاقة الكهروكيميائية |

معالجة حرارية دقيقة لهندسة الكربون المتقدمة

أطلق العنان للإمكانات الكاملة لمواد الكربون الخاصة بك مع حلول KINTEK الحرارية الرائدة في الصناعة. سواء كنت تقوم بتطوير أقطاب كهربائية عالية المساحة السطحية أو مواد ماصة متخصصة، فإن أنظمتنا المصممة بخبرة توفر الاستقرار الحراري والتحكم في الجو الضروريين للهندسة الدقيقة للمسام.

لماذا الشراكة مع KINTEK؟

- أنظمة قابلة للتخصيص: نقدم أنظمة الفرن المغلق، والأنبوبي، والدوار، والفراغي، و CVD المصممة خصيصًا لمتطلبات البحث والتطوير والتصنيع الفريدة الخاصة بك.

- خبرة البحث والتطوير: مدعومة بخبرة عميقة في أفران المختبرات ذات درجات الحرارة العالية.

- مدفوعة بالأداء: ضمان نتائج قابلة للتكرار في تنشيط وتلبيد ثاني أكسيد الكربون.

هل أنت مستعد لرفع مستوى أداء موادك؟ اتصل بنا اليوم لمناقشة احتياجات الأفران المخصصة الخاصة بك!

دليل مرئي

المراجع

- Belén Lobato, Ana Arenillas. Designing and Optimizing Electrode Materials for Energy Harvesting in CAPMIX Cells. DOI: 10.3390/nano14242031

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هي أهمية استخدام سدادات سيليكون مدببة مثقبة لإغلاق مفاعلات الأنابيب الكوارتز؟ تحقيق الدقة.

- ما هي الوظائف الحاسمة لفرن الأنبوب المخبري في تخليق الكتلة الحيوية؟ تحسين عملية الكربنة الخاصة بك

- ما هو الدور الذي تلعبه أفران الأنابيب ذات الجو المتحكم فيه في إعادة تدوير أسلاك النحاس الخردة؟ إنتاج مسحوق دقيق

- ما هي الوظيفة الأساسية لفرن الأنبوب في تخليق أغشية COF عبر الترسيب الكيميائي للبخار؟ تحقيق نمو دقيق للأغشية ثنائية الأبعاد

- ما هي الوظيفة الأساسية لفرن الأنبوب في التخليق الكيميائي للبخار لأنابيب الكربون النانوية؟ تحقيق تحكم حراري دقيق

- لماذا تُعد التجانس الحراري ميزة مهمة لأفران الأنبوب؟ تحقيق تسخين متسق للعمليات الدقيقة

- ما الذي يجب مراعاته عند شراء فرن أنبوبي أفقي؟ عوامل رئيسية لعمليتك الحرارية

- ما الذي يميز أفران الأنبوب المفرغ من حيث تنويع المعدات؟ اكتشف تصميمها المعياري والتحكم الدقيق