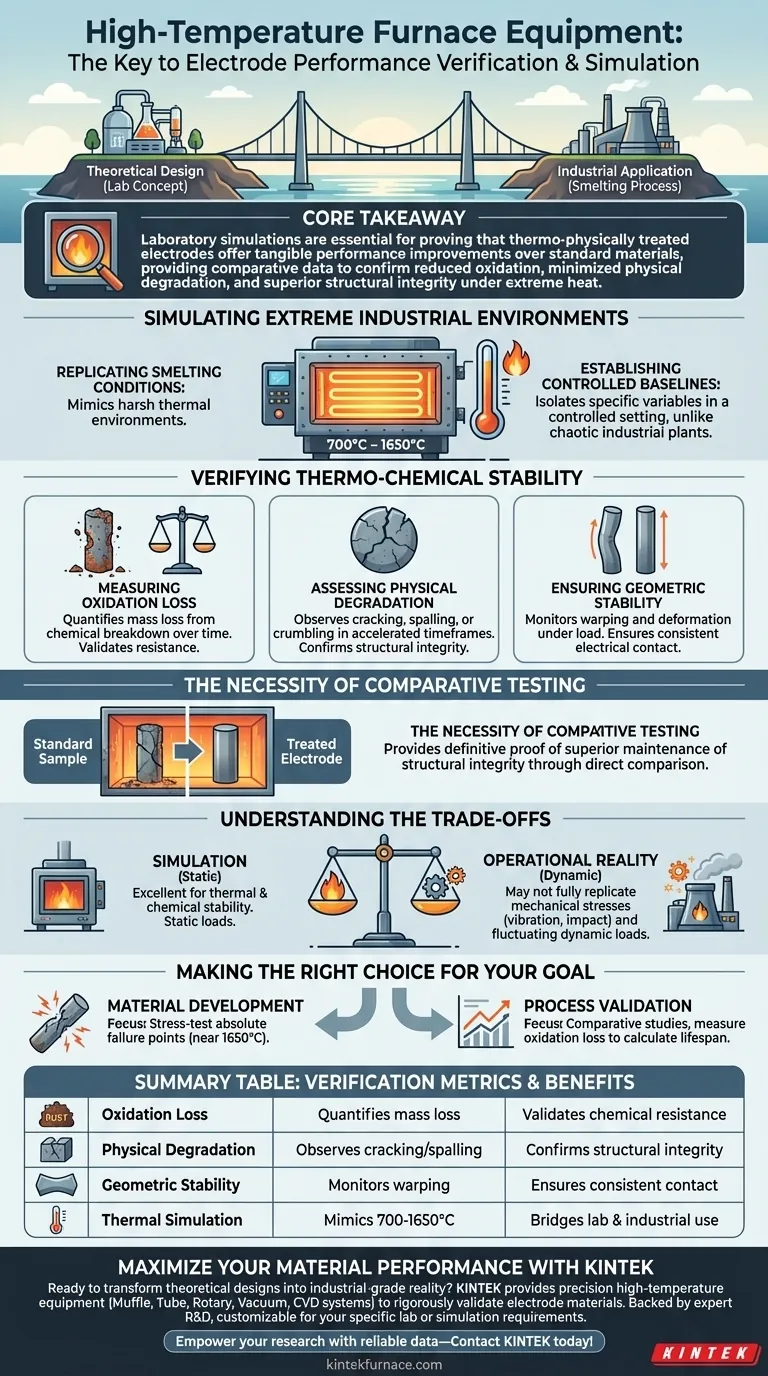

تعد معدات الأفران ذات درجات الحرارة العالية بمثابة مرحلة التحقق الحاسمة في تطوير مواد الأقطاب الكهربائية، مما يسد الفجوة بين التصميم النظري والتطبيق الصناعي. من خلال توليد درجات حرارة دقيقة تتراوح من 700 درجة مئوية إلى 1650 درجة مئوية، تحاكي هذه الوحدات ذات الدرجة المختبرية البيئات الحرارية القاسية لعمليات الصهر لاختبار الاستقرار الكيميائي الحراري والمرونة الفيزيائية للأقطاب الكهربائية المعدلة بشكل صارم.

الفكرة الأساسية تعد المحاكاة المخبرية ضرورية لإثبات أن الأقطاب الكهربائية المعالجة فيزيائيًا حراريًا توفر تحسينات ملموسة في الأداء مقارنة بالمواد القياسية. توفر هذه الأفران البيانات المقارنة اللازمة لتأكيد انخفاض الأكسدة، وتقليل التدهور الفيزيائي، والتكامل الهيكلي المتفوق في ظل الحرارة الشديدة.

محاكاة البيئات الصناعية القاسية

محاكاة ظروف الصهر

للتنبؤ بدقة بكيفية أداء القطب الكهربائي في مصنع صهر حقيقي، يجب أن يتم الاختبار في ظل ضغط حراري مماثل.

الأفران ذات الدرجة المختبرية قادرة على الوصول إلى درجات حرارة تتراوح بين 700 درجة مئوية و 1650 درجة مئوية.

يسمح هذا النطاق الواسع للباحثين بمحاكاة البيئات الحرارية الشديدة المحددة الموجودة في عمليات الصهر المختلفة.

إنشاء خطوط أساس مضبوطة

على عكس البيئة الفوضوية لمصنع صناعي نشط، يوفر الفرن المختبري بيئة مضبوطة.

يسمح هذا بعزل متغيرات محددة، مما يضمن أن بيانات الأداء تُعزى حصريًا إلى خصائص مادة القطب الكهربائي.

التحقق من الاستقرار الكيميائي الحراري

قياس فقدان الأكسدة

أحد أوضاع الفشل الأساسية للأقطاب الكهربائية في الحرارة العالية هو الأكسدة.

تسمح الأفران ذات درجات الحرارة العالية للباحثين بقياس كمية الكتلة التي يفقدها القطب الكهربائي بسبب الأكسدة عند تعرضه للحرارة بمرور الوقت.

يتحقق هذا مما إذا كانت المواد المعدلة تقاوم التحلل الكيميائي بشكل أفضل من المواد غير المعالجة.

تقييم التدهور الفيزيائي

تتسبب الحرارة في تشقق المواد أو تقشرها أو تفتتها.

يوفر اختبار المحاكاة نافذة لمراقبة التدهور الفيزيائي في إطارات زمنية متسارعة.

إذا ظل القطب الكهربائي المعالج سليمًا بينما يتدهور العينة الضابطة، يتم التحقق من فعالية المعالجة.

ضمان الاستقرار الهندسي

يجب أن يحافظ القطب الكهربائي على شكله ليعمل بشكل صحيح في فرن القوس أو وعاء الصهر.

يتحقق الاختبار من الاستقرار الهندسي، مما يضمن عدم تشوه المادة أو انحرافها تحت الحمل الحراري.

يؤكد هذا أن القطب الكهربائي سيحافظ على نقاط الاتصال الكهربائية والفيزيائية اللازمة أثناء التشغيل الفعلي.

ضرورة الاختبار المقارن

التحقق من المعالجات الفيزيائية الحرارية

الهدف الأساسي من استخدام هذه المعدات غالبًا هو التحليل المقارن.

يضع الباحثون الأقطاب الكهربائية المعالجة فيزيائيًا حراريًا جنبًا إلى جنب مع العينات القياسية لمراقبة الأداء النسبي.

توفر المعدات دليلاً قاطعًا على ما إذا كان التعديل يؤدي إلى صيانة فائقة للتكامل الهيكلي للقطب الكهربائي.

فهم المفاضلات

المحاكاة مقابل الواقع التشغيلي

في حين أن الأفران ذات درجات الحرارة العالية ممتازة لاختبار الاستقرار الحراري والكيميائي، إلا أنها محاكاة.

قد لا تحاكي تمامًا الإجهادات الميكانيكية الديناميكية، مثل الاهتزاز أو التأثير الفيزيائي، الموجودة في مصهر صناعي نشط.

الأحمال الثابتة مقابل الديناميكية

عادةً ما يكون اختبار الفرن عبارة عن حمل حراري ثابت.

غالبًا ما تتضمن التطبيقات الواقعية تيارات كهربائية متقلبة وتفاعلات ديناميكية مع الخبث أو المواد الخام، والتي قد لا تلتقطها المحاكاة الحرارية البحتة بالكامل.

اتخاذ القرار الصحيح لهدفك

كيفية تطبيق هذا على مشروعك

- إذا كان تركيزك الأساسي هو تطوير المواد: أعطِ الأولوية للاختبار عند الحدود العليا (بالقرب من 1650 درجة مئوية) لاختبار نقاط الفشل المطلقة لطلاءاتك أو معالجاتك المعدلة.

- إذا كان تركيزك الأساسي هو التحقق من العملية: استخدم الفرن لإجراء دراسات مقارنة، وقياس معدلات فقدان الأكسدة بدقة بين العينات المعالجة وغير المعالجة لحساب تحسينات العمر المحتملة.

في النهاية، تحول المحاكاة ذات درجات الحرارة العالية تحسينات المواد النظرية إلى بيانات أداء موثقة وقابلة للقياس الكمي.

جدول ملخص:

| مقياس التحقق | أهمية الاختبار | الفائدة الرئيسية |

|---|---|---|

| فقدان الأكسدة | يقيس فقدان الكتلة بمرور الوقت | يتحقق من المقاومة الكيميائية والمتانة |

| التدهور الفيزيائي | يراقب التشقق أو التقشر أو التفتت | يؤكد التكامل الهيكلي تحت الضغط |

| الاستقرار الهندسي | يراقب الانحراف والتشوه | يضمن الاتصال الكهربائي المستمر |

| المحاكاة الحرارية | يحاكي بيئات من 700 درجة مئوية إلى 1650 درجة مئوية | يسد الفجوة بين المختبر والاستخدام الصناعي |

قم بزيادة أداء المواد لديك مع KINTEK

هل أنت مستعد لتحويل التصاميم النظرية إلى واقع صناعي؟ توفر KINTEK معدات درجات الحرارة العالية الدقيقة اللازمة للتحقق الصارم من مواد الأقطاب الكهربائية الخاصة بك. مدعومين بالبحث والتطوير والتصنيع المتخصصين، نقدم مجموعة شاملة من أنظمة الأفران المغلقة، والأنابيب، والدوارة، والفراغية، وأنظمة ترسيب البخار الكيميائي (CVD) - جميعها قابلة للتخصيص بالكامل لتلبية متطلبات المختبر أو المحاكاة المحددة الخاصة بك. سواء كنت تركز على تطوير المواد عند 1650 درجة مئوية أو التحقق من استقرار العملية، فإن أفراننا توفر البيئات المضبوطة التي تحتاجها للنجاح.

عزز أبحاثك ببيانات موثوقة - اتصل بـ KINTEK اليوم لمناقشة مشروعك!

دليل مرئي

المراجع

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي التطبيقات الرئيسية لأفران المقاومة من النوع الصندوقي؟ تسخين متعدد الاستخدامات للمعادن والسيراميك والمزيد

- ما هي فحوصات الصيانة المطلوبة للفرن المطفأ؟نصائح أساسية للتشغيل الآمن والفعال

- ما الذي يجعل أفران البوتقة مناسبة للتطبيقات ذات درجات الحرارة العالية؟ حقق نقاءً ودقة لا مثيل لهما

- ما هي أهمية فرن التلبيد ذو الغرفة عالية الحرارة في أداء شبكة الألومينا؟ إتقان التكثيف

- ما هو الدور الذي تلعبه أفران المختبر الصندوقية في مادة التيلوريوم الجرمانيوم المطعمة بالتنجستن؟ إتقان الذوبان والتلدين

- كيف يساعد فرن المقاومة من النوع الصندوقي عالي الحرارة في تكثيف مواد السيراميك للميكروويف؟

- ما هي أهمية أفران المقاومة من النوع الصندوقي في تخليق مواد بطاريات الليثيوم؟ افتح آفاق الدقة والكفاءة

- كيف يساهم فرن الصهر ذو درجة الحرارة العالية في تكوين الوصلة غير المتجانسة ZrO2-ZnO؟