التحكم الدقيق في درجة الحرارة هو العامل المحدد الذي يفصل بين فرن التفريغ البسيط وأداة معالجة المواد عالية الأداء. في فرن التفريغ، يضمن هذا الدقة تطبيق الحرارة بدقة وانتظام، مما يسمح بإنشاء مواد ذات خصائص محددة وقابلة للتكرار. هذا التحكم ضروري لتنفيذ ملفات حرارية مخصصة مصممة لتلبية المتطلبات الفريدة للمواد المتقدمة والمكونات المعقدة.

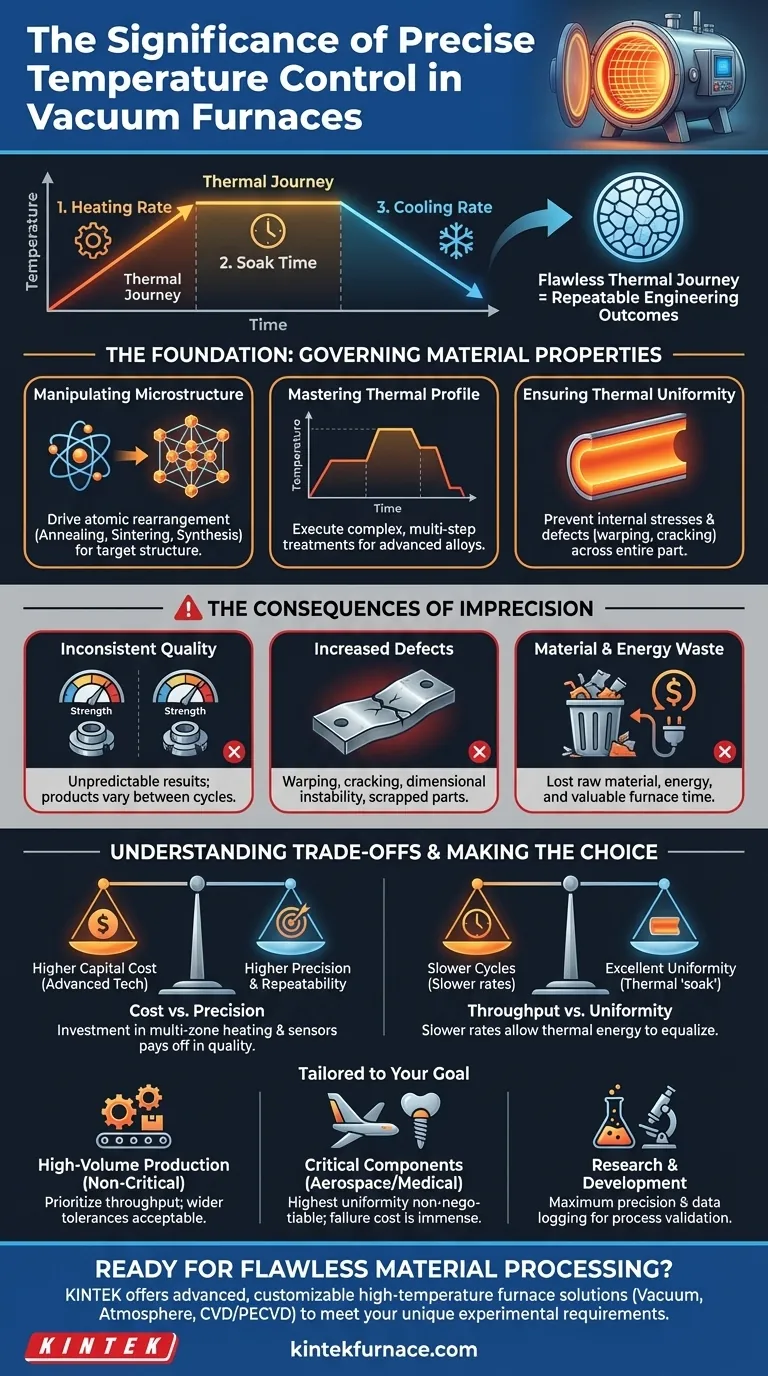

في جوهره، تتجاوز أهمية التحكم في درجة الحرارة مجرد الوصول إلى نقطة ضبط. يتعلق الأمر بإدارة المسار الحراري بأكمله - معدل التسخين، ومدة النقع، والتبريد - بشكل لا تشوبه شائبة، وذلك للتحكم المتعمد في البنية الداخلية للمادة وتحقيق النتائج الهندسية المرغوبة دون إحداث عيوب.

الأساس: كيف تتحكم درجة الحرارة في خصائص المواد

التحكم الدقيق في درجة الحرارة ليس ميزة؛ بل هو الآلية الأساسية لتحقيق النتائج. تزيل بيئة التفريغ المتغيرات الكيميائية مثل الأكسدة، مما يجعل العملية الحرارية هي المحرك الوحيد للتغيير.

التلاعب بالبنية الدقيقة

توفر الحرارة الطاقة اللازمة لذرات المادة للتحرك وإعادة الترتيب. تعتمد عمليات مثل التلدين (التليين)، والتلبيد (صهر الجزيئات)، والتوليف (تكوين مركبات جديدة) جميعها على الاحتفاظ بالمادة عند درجة حرارة معينة لفترة زمنية محددة لتحقيق بنية دقيقة مستهدفة.

حتى الانحرافات الصغيرة يمكن أن تؤدي إلى إعادة ترتيب ذري غير مكتمل أو غير صحيح، مما يغير بشكل أساسي الخصائص النهائية للمادة مثل الصلابة، القوة، أو الموصلية.

أهمية الملف الحراري

درجة الحرارة القصوى هي جزء واحد فقط من المعادلة. الملف الحراري بأكمله، أو الدورة، أمر بالغ الأهمية. وهذا يشمل:

- معدل التسخين: مدى سرعة وصول المادة إلى درجة الحرارة.

- وقت النقع: المدة التي يتم فيها الاحتفاظ بها عند درجة الحرارة المستهدفة.

- معدل التبريد: مدى سرعة عودتها إلى درجة الحرارة المحيطة.

يتيح التحكم الدقيق في هذه المراحل الثلاث للمشغلين تنفيذ معالجات معقدة ومتعددة الخطوات المطلوبة للسبائك والمواد المركبة المتقدمة.

ضمان التجانس الحراري

يعني التحكم الدقيق أيضًا ضمان أن تكون درجة الحرارة متماثلة في جميع أنحاء الجزء. يمكن أن يؤدي اختلاف كبير في درجة الحرارة بين قلب المكون وسطحه إلى إجهادات داخلية، مما يؤدي إلى الفشل.

عواقب عدم الدقة

عندما يكون التحكم في درجة الحرارة ضعيفًا، تكون النتائج غير متوقعة ومكلفة. تصبح العملية لعبة حظ بدلاً من عملية هندسية قابلة للتكرار.

جودة منتج غير متسقة

إذا تقلبت درجة حرارة الفرن بين الدورات، فسيكون المنتج النهائي غير متسق. سيكون للجزء المنتج يوم الاثنين خصائص ميكانيكية مختلفة عن الجزء المنتج يوم الثلاثاء، حتى لو كانت "الوصفة" هي نفسها. هذا الافتقار إلى قابلية التكرار غير مقبول للتطبيقات الحرجة.

زيادة خطر العيوب

ضعف تجانس درجة الحرارة هو السبب الرئيسي للعيوب. إذا سخن أو برد قسم واحد من الجزء أسرع من الآخر، فإن الإجهاد الداخلي الناتج يمكن أن يسبب التشوه أو التصدع أو عدم الاستقرار الأبعاد. يؤدي هذا مباشرة إلى تلف الأجزاء.

هدر المواد والطاقة

كل جزء فاشل أو غير متسق يمثل هدرًا للمواد الخام والطاقة ووقت الفرن الثمين. يُقاس تكلفة عدم الدقة في الأجزاء التالفة، وساعات الإنتاج الضائعة، وجودة المنتج المتضررة.

فهم المفاضلات

يتضمن تحقيق التحكم المثالي في درجة الحرارة الموازنة بين العوامل المتنافسة. يعد فهم هذه المفاضلات أمرًا أساسيًا لتحديد وتشغيل الفرن بفعالية.

التكلفة مقابل الدقة

تتطلب الدقة العالية معدات أكثر تطوراً. وهذا يشمل عناصر تسخين متعددة المناطق، ومستشعرات أكثر دقة (مزدوجات حرارية)، ووحدات تحكم منطقية قابلة للبرمجة (PLCs) متقدمة. يزيد هذا الاستثمار من التكلفة الرأسمالية للفرن ولكنه يؤتي ثماره من حيث الجودة وقابلية التكرار.

الإنتاجية مقابل التجانس

يتطلب تحقيق تجانس ممتاز في درجة الحرارة غالبًا معدلات تسخين وتبريد أبطأ للسماح للطاقة الحرارية بـ "التغلغل" الكامل في حمل العمل. وهذا يمكن أن يقلل من عدد الدورات التي يمكنك تشغيلها يوميًا، مما يؤثر على الإنتاجية الإجمالية.

بيانات المستشعر مقابل درجة حرارة الجزء الحقيقية

جهاز التحكم لا يكون جيدًا إلا بقدر البيانات التي يتلقاها. من الضروري إدراك أن المستشعر يقيس درجة الحرارة في موقعه المحدد، والتي قد لا تكون هي درجة الحرارة الحقيقية للأجزاء. يعد وضع المستشعر والمعايرة المناسبين ضروريين لفعالية نظام التحكم.

اتخاذ الخيار الصحيح لهدفك

يعتمد مستوى الدقة المطلوب بالكامل على تطبيقك وهدفك.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة من الأجزاء غير الحرجة: قد تعطي الأولوية للإنتاجية، مع قبول تفاوتات أوسع قليلاً في درجة الحرارة إذا لم تؤثر على الوظيفة الأساسية للمكون.

- إذا كان تركيزك الأساسي هو معالجة المكونات الحرجة وذات القيمة العالية (على سبيل المثال، الطيران، الطب): فإن أعلى مستوى من تجانس وD التحكم في درجة الحرارة غير قابل للتفاوض، حيث أن تكلفة فشل جزء واحد هائلة.

- إذا كان تركيزك الأساسي هو البحث والتطوير: فإن أقصى درجات الدقة وتسجيل البيانات ضرورية لضمان قابلية تكرار العملية، والتحقق من خصائص المواد الجديدة، ونشر نتائج دقيقة.

في النهاية، يحوّل إتقان التحكم في درجة الحرارة فرن التفريغ من مصدر حرارة بسيط إلى أداة دقيقة لهندسة المواد.

جدول الملخص:

| الجانب | الرؤية الرئيسية |

|---|---|

| التحكم في البنية الدقيقة | يمكن عمليات مثل التلدين والتلبيد لخصائص المواد المطلوبة. |

| الملف الحراري | أمر حاسم لمعدل التسخين، ووقت النقع، ومعدل التبريد لتجنب العيوب. |

| التجانس | يمنع الإجهادات الداخلية، والالتواء، والتشقق في المكونات. |

| عواقب عدم الدقة | يؤدي إلى جودة غير متسقة، وعيوب، وهدر للموارد. |

| تركيز التطبيق | دقة عالية للأجزاء الحرجة؛ متوازنة للإنتاج بكميات كبيرة. |

هل أنت مستعد لتحقيق معالجة مواد خالية من العيوب مع تحكم دقيق في درجة الحرارة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك أفران التفريغ والغلاف الجوي، أفران الكتم والأنبوب والدوارة، بالإضافة إلى أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أن نتمكن من تلبية متطلباتك التجريبية الفريدة بدقة، مما يوفر نتائج موثوقة وقابلة للتكرار للتطبيقات الحرجة في الفضاء، والطب، والبحث والتطوير. اتصل بنا اليوم لمناقشة كيف يمكن لحلول أفراننا المخصصة أن ترتقي بأداء وكفاءة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد