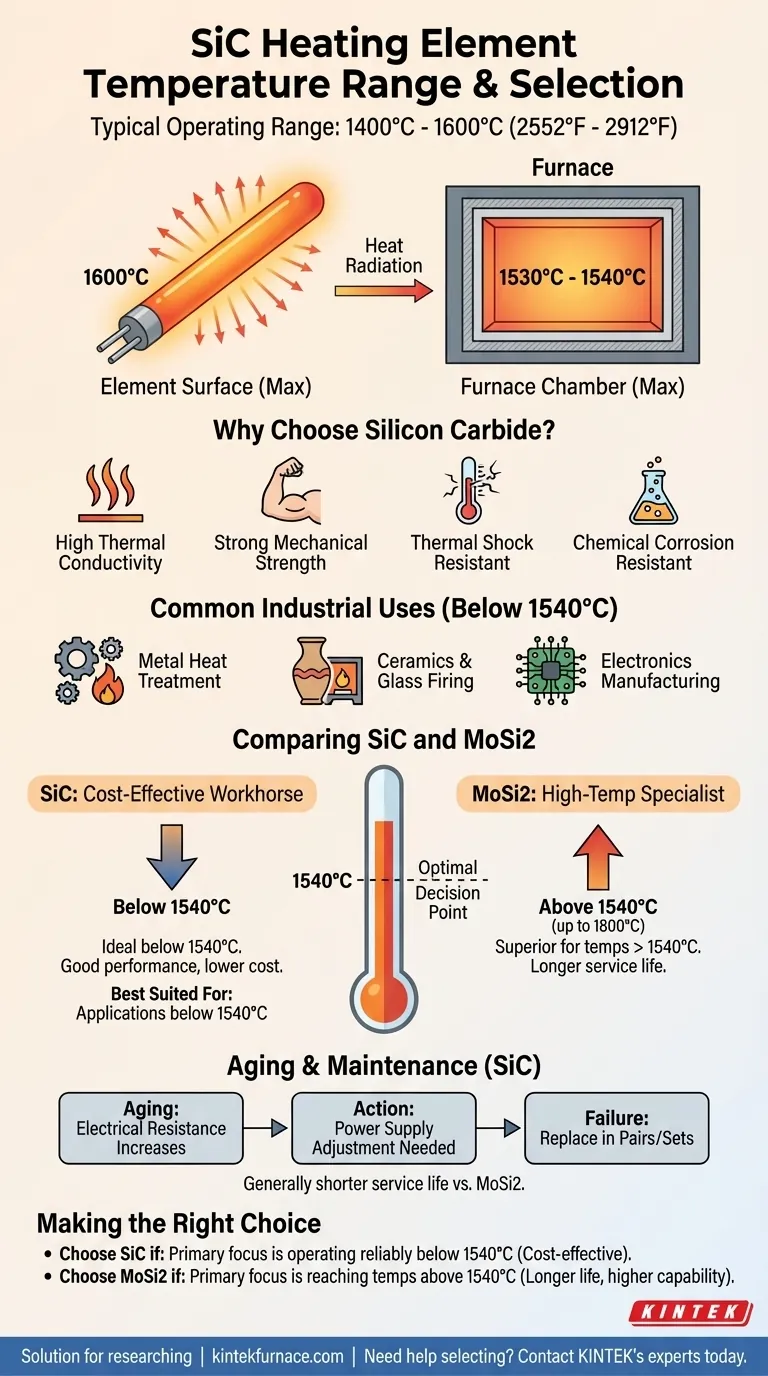

بشكل عام، تعمل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) في نطاق نموذجي يتراوح من 1400 درجة مئوية إلى 1600 درجة مئوية (2552 درجة فهرنهايت إلى 2912 درجة فهرنهايت). ومع ذلك، هذه هي درجة الحرارة القصوى لسطح العنصر. غالبًا ما تكون درجة الحرارة القصوى الناتجة داخل غرفة الفرن أقل، وعادة ما تتراوح من 1530 درجة مئوية إلى 1540 درجة مئوية.

قرار استخدام عناصر التسخين المصنوعة من SiC لا يتعلق فقط بالوصول إلى درجة حرارة قصوى. إنه اختيار استراتيجي يناسب بشكل أفضل التطبيقات التي تقل عن 1540 درجة مئوية، حيث توفر توازنًا بين الفعالية من حيث التكلفة والأداء.

فهم نطاق تشغيل عناصر SiC

لاختيار عنصر تسخين بشكل صحيح، يجب أن تنظر إلى ما هو أبعد من تصنيف درجة الحرارة القصوى وتفهم كيفية أدائه في نظام واقعي.

الفرق بين درجة حرارة العنصر ودرجة حرارة الفرن

يوجد فرق حاسم بين درجة حرارة عنصر التسخين نفسه ودرجة الحرارة المحيطة للفرن الذي يقوم بتسخينه.

يمكن أن يصل سطح العنصر إلى 1600 درجة مئوية، ولكن لتحقيق ذلك، فإنه يشع الحرارة إلى الغرفة. يؤدي هذا النقل إلى درجة حرارة قصوى للفرن تبلغ حوالي 1530 درجة مئوية إلى 1540 درجة مئوية.

الخصائص الرئيسية لكربيد السيليكون

لا يتم اختيار كربيد السيليكون لمقاومته للحرارة فقط. فهو يمتلك مجموعة من الخصائص التي تجعله خيارًا موثوقًا به للبيئات الصناعية الصعبة.

تشمل هذه الخصائص الموصلية الحرارية الممتازة، والقوة الميكانيكية العالية، والمقاومة القوية لكل من الصدمات الحرارية والتآكل الكيميائي.

التطبيقات الصناعية الشائعة

إن الطبيعة القوية لعناصر SiC تجعلها مناسبة لمجموعة واسعة من عمليات درجات الحرارة العالية.

تشمل الاستخدامات الشائعة المعالجة الحرارية للمعادن، وحرق السيراميك والزجاج المتقدم، وتصنيع المكونات الإلكترونية حيث تتطلب درجات حرارة عالية دقيقة ومستقرة.

فهم المفاضلات: SiC مقابل MoSi2

يتضمن اختيار SiC فهم حدوده، خاصة عند مقارنته ببديله الرئيسي لدرجات الحرارة العالية جدًا، وهو ثنائي سيليسيد الموليبدينوم (MoSi2).

متى تختار SiC: حصان العمل الفعال من حيث التكلفة

تعد عناصر SiC الخيار الأمثل عندما تتطلب عمليتك درجات حرارة تصل إلى نطاق 1540 درجة مئوية وتكون التكلفة اعتبارًا مهمًا.

إنها توفر أداءً وموثوقية ممتازين لعدد كبير من التطبيقات دون الحاجة إلى قدرات درجات الحرارة القصوى للبدائل الأكثر تكلفة.

متى يكون MoSi2 هو الخيار الأفضل

بالنسبة للعمليات التي يجب أن تعمل فوق 1540 درجة مئوية، يصبح ثنائي سيليسيد الموليبدينوم (MoSi2) الخيار الأفضل.

يمكن أن تعمل عناصر MoSi2 عند درجات حرارة تصل إلى 1800 درجة مئوية، مما يوفر ميزة واضحة لتطبيقات التلبيد والانصهار الأكثر تطلبًا في درجات الحرارة العالية.

تأثير الشيخوخة والصيانة

تتمتع عناصر SiC بعمر تشغيلي مميز يجب أخذه في الاعتبار عند التخطيط للصيانة.

بمرور الوقت، تزداد المقاومة الكهربائية لعناصر SiC مع تقدمها في العمر. يتطلب ذلك تعديلات على مصدر الطاقة للحفاظ على الإنتاج. علاوة على ذلك، عند تعطل عنصر واحد، يجب استبدالها عادةً في أزواج أو كمجموعة كاملة لضمان تسخين متوازن. يؤدي هذا إلى عمر خدمة أقصر بشكل عام مقارنة بعناصر MoSi2.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك بملف درجة الحرارة المحدد والمتطلبات التشغيلية لعمليتك.

- إذا كان تركيزك الأساسي هو التشغيل الموثوق به دون 1540 درجة مئوية: توفر عناصر SiC حلاً قويًا وفعالًا من حيث التكلفة لاحتياجات التدفئة الخاصة بك.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة أعلى من 1540 درجة مئوية: فإن عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) هي الخيار الصحيح، حيث توفر عمر خدمة أطول وقدرات درجة حرارة أعلى.

- إذا كان تركيزك الأساسي هو تقليل الصيانة على المدى الطويل: كن على دراية بأن العمر الافتراضي الأقصر والاستبدال القائم على المجموعة لعناصر SiC قد يجعل MoSi2 خيارًا أكثر اقتصادية على المدى الطويل، على الرغم من تكلفته الأولية الأعلى.

يعتمد اختيار عنصر التسخين المناسب على فهم واضح لمتطلبات درجة الحرارة المحددة وأولويات التشغيل الخاصة بك.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| نطاق درجة حرارة العنصر النموذجي | 1400 درجة مئوية إلى 1600 درجة مئوية (2552 درجة فهرنهايت إلى 2912 درجة فهرنهايت) |

| الحد الأقصى لدرجة حرارة الفرن | حوالي 1530 درجة مئوية إلى 1540 درجة مئوية |

| الخصائص الرئيسية | موصلية حرارية عالية، قوة ميكانيكية، مقاومة للصدمات الحرارية والتآكل الكيميائي |

| الأكثر ملاءمة لـ | التطبيقات التي تقل عن 1540 درجة مئوية، مثل المعالجة الحرارية، وحرق السيراميك، وتصنيع الإلكترونيات |

| المقارنة مع MoSi2 | SiC فعال من حيث التكلفة حتى 1540 درجة مئوية؛ MoSi2 أفضل لدرجات الحرارة فوق 1540 درجة مئوية حتى 1800 درجة مئوية |

| اعتبارات الصيانة | تزداد المقاومة الكهربائية مع تقدم العمر؛ غالبًا ما يتم استبدال العناصر في أزواج أو مجموعات، مما يؤدي إلى عمر خدمة أقصر مقارنة بـ MoSi2 |

هل تواجه صعوبة في اختيار عنصر التسخين المناسب لعملياتك ذات درجة الحرارة العالية؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أفران الكتم، الأنبوبية، الدوارة، الفراغية والجوية، وأنظمة CVD/PECVD. بفضل البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لمطابقة احتياجاتك التجريبية الفريدة بدقة – مما يضمن الأداء الأمثل والموثوقية والفعالية من حيث التكلفة. دع خبرائنا يساعدونك في تحقيق نتائج متفوقة. اتصل بنا اليوم للحصول على استشارة مخصصة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء