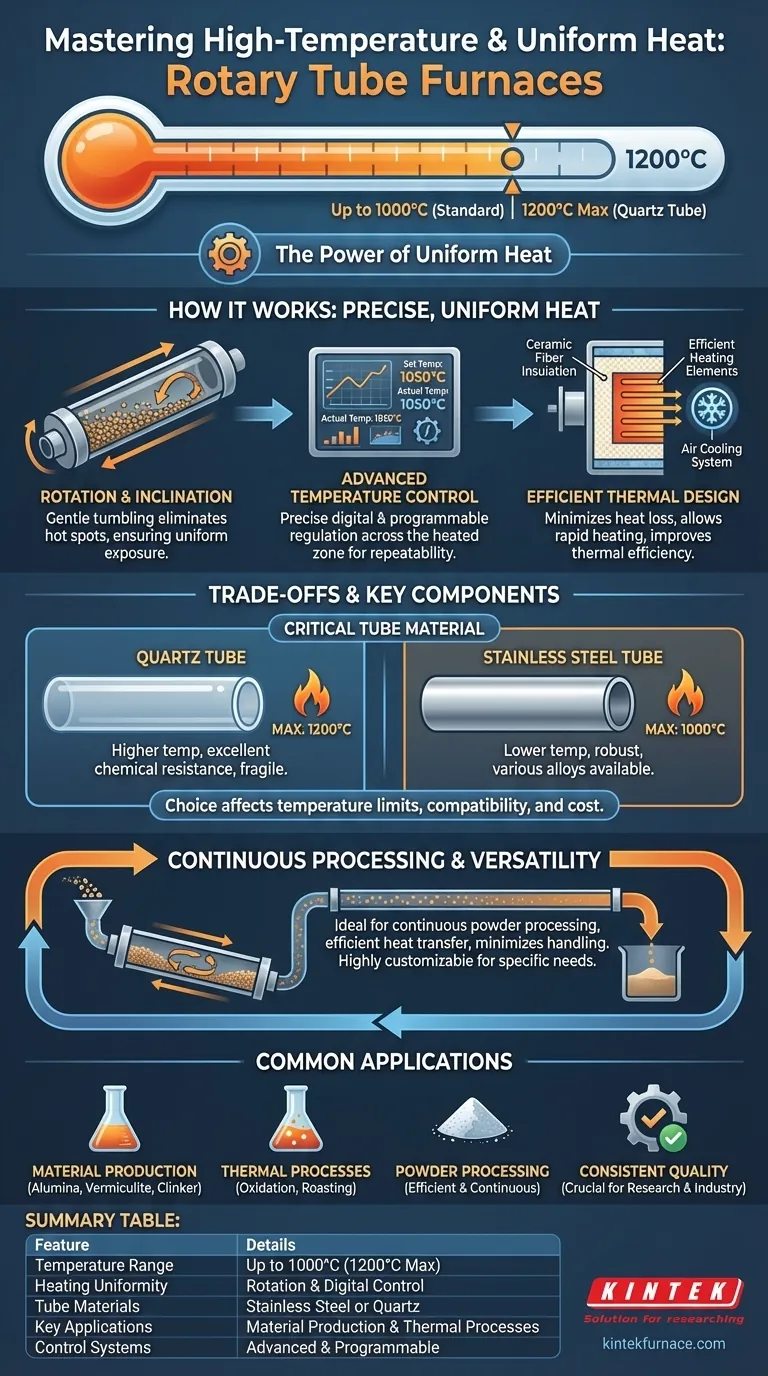

من الناحية العملية، تعمل العديد من أفران الأنبوب الدوارة عند درجات حرارة تصل إلى 1000 درجة مئوية، مع وصول بعض الطرازات إلى حد أقصى يبلغ 1200 درجة مئوية. هذا النطاق يجعلها مناسبة لمجموعة واسعة من تطبيقات المعالجة الحرارية، ولكن الحد الأقصى لدرجة الحرارة غالبًا ما يتحدد بمادة أنبوب الفرن، مثل الفولاذ المقاوم للصدأ أو الكوارتز.

النقطة الأساسية ليست فقط درجة الحرارة القصوى، ولكن كيف تحقق أفران الأنبوب الدوارة حرارة موحدة بشكل استثنائي. تتميز بخاصية مميزة وهي الجمع بين الدوران المتحكم فيه والإدارة الرقمية الدقيقة لدرجة الحرارة، مما يضمن معالجة كل جسيم من المادة بشكل متسق.

كيف تحقق أفران الأنبوب الدوارة حرارة دقيقة وموحدة

تأتي فعالية فرن الأنبوب الدوار من تصميمه الفريد، الذي تم هندسته للتسخين الديناميكي والمتجانس للمواد السائبة أو المسحوقة.

المبدأ الأساسي: الدوران والميلان

يتم إمالة أنبوب أسطواني طويل بزاوية طفيفة ويدور ببطء. يضمن هذا الإجراء اللطيف والمستمر تحريك المادة بالداخل باستمرار.

مع تحرك المادة، تتعرض كل جسيم بشكل متكرر لعناصر تسخين الفرن، مما يلغي البقع الساخنة ويضمن تعرضًا حراريًا موحدًا في جميع أنحاء الدفعة بأكملها.

التحكم المتقدم في درجة الحرارة

تتميز أفران الأنبوب الدوارة الحديثة بأجهزة تحكم رقمية متقدمة لتنظيم درجة الحرارة بدقة. تحافظ هذه الأنظمة على درجة حرارة موحدة عبر منطقة التسخين بأكملها.

يشتمل العديد منها على وحدات تحكم قابلة للبرمجة يمكنها تخزين ملفات تعريف تسخين معقدة بخطوات أو أقسام متعددة. يسمح هذا بمعالجة حرارية مخصصة للغاية وقابلة للتكرار، وهو أمر بالغ الأهمية لدقة التجارب وجودة الإنتاج المتسقة.

تصميم حراري فعال

تستخدم هذه الأفران عزل ألياف السيراميك عالي الجودة وعناصر تسخين فعالة. يقلل هذا التصميم من فقدان الحرارة، ويقلل من استهلاك الطاقة، ويسمح بالتسخين السريع.

تدمج بعض الطرازات أيضًا نظام تبريد بالهواء للمساعدة في موازنة مجال درجة الحرارة وتحسين الكفاءة الحرارية الكلية، مما يضمن أن العملية فعالة واقتصادية.

فهم المقايضات والمكونات الرئيسية

على الرغم من قوتها، فإن قدرات فرن الأنبوب الدوار ترتبط مباشرة ببنائه وحالة الاستخدام المقصودة. فهم هذه العوامل أمر بالغ الأهمية لاختيار الأداة المناسبة.

الدور الحاسم لمادة الأنبوب

غالبًا ما يحد مادة أنبوب العمل من أقصى درجة حرارة للتشغيل. عادةً ما تُصنع الأنابيب من الفولاذ المقاوم للصدأ أو الكوارتز عالي النقاء.

عادةً ما تسمح أنابيب الكوارتز بدرجات حرارة تشغيل أعلى (تصل إلى 1200 درجة مئوية)، بينما تحتوي سبائك الفولاذ المقاوم للصدأ المختلفة على حدود أدنى. اختيار المادة هو مقايضة مباشرة بين متطلبات درجة الحرارة، والتوافق الكيميائي، والتكلفة.

ميزة المعالجة المستمرة

التصميم مناسب بشكل استثنائي للمعالجة الدفعية المستمرة أو شبه المستمرة. مع تغذية مادة جديدة في الطرف العلوي من الأنبوب المائل، تخرج المواد المعالجة من الطرف السفلي.

هذا أمر ذو قيمة خاصة في معالجة المساحيق، حيث يتيح نقلًا فعالاً للحرارة خلال فترات قصيرة ويقلل من الحاجة إلى المناولة اليدوية للمواد.

التخصيص والتنوع

أفران الأنبوب الدوارة ليست حلاً يناسب الجميع. يمكن غالبًا تخصيصها من حيث حجم وشكل أنبوب العمل، ونوع عناصر التسخين، ونظام التحكم، ومواد البناء الأخرى لتناسب الاحتياجات الصناعية أو المختبرية المحددة.

التطبيقات الشائعة

المزيج الفريد من التسخين الموحد وحركة المواد المستمرة يجعل هذه الأفران مثالية للمهام المحددة في البحث والصناعة.

إنتاج المواد

تُستخدم عادةً لإنتاج مواد مثل الألومينا، الفيرميكوليت، الكلنكر الأسمنتي، وكريات خام الحديد، حيث تكون الخصائص المتسقة في المنتج النهائي ضرورية.

العمليات الحرارية

البيئة المتحكم فيها مثالية للمعالجات الحرارية مثل الأكسدة والتحميص للخامات والمركبات الكيميائية الأخرى.

اتخاذ الخيار الصحيح لهدفك

لتحديد ما إذا كان فرن الأنبوب الدوار هو الأداة الصحيحة، قم بمطابقة نقاط قوته الأساسية مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو المعالجة بدرجة حرارة عالية: تأكد من أن مادة أنبوب الفرن، مثل الكوارتز، يمكن أن تعمل بأمان وثبات عند درجة الحرارة المستهدفة.

- إذا كان تركيزك الأساسي هو قابلية تكرار العملية: أعطِ الأولوية لنموذج مزود بوحدة تحكم رقمية متقدمة وقابلة للبرمجة لضمان معالجة حرارية متطابقة لكل دفعة.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر للمساحيق: تصميم هذا الفرن مناسب بشكل فريد لهدفك، حيث يوفر توحيدًا لا مثيل له ويقلل من مناولة المواد.

في النهاية، يتفوق فرن الأنبوب الدوار حيث يكون التسخين الديناميكي والموحد والمستمر للمواد السائبة هو المتطلب الأكثر أهمية.

جدول الملخص:

| الميزة | التفاصيل |

|---|---|

| نطاق درجة الحرارة | يصل إلى 1000 درجة مئوية قياسي، 1200 درجة مئوية كحد أقصى مع أنابيب الكوارتز |

| توحيد التسخين | يتحقق عبر الدوران، الميلان، والتحكم الرقمي |

| مواد الأنابيب | الفولاذ المقاوم للصدأ، الكوارتز (يؤثر على درجة الحرارة القصوى) |

| التطبيقات الرئيسية | إنتاج المواد، الأكسدة، التحميص، معالجة المساحيق |

| أنظمة التحكم | رقمية متقدمة، قابلة للبرمجة للتكرارية |

ارفع مستوى معالجتك الحرارية باستخدام أفران الأنبوب الدوارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة حلولًا عالية الحرارة مثل أفران الكتم، وأفران الأنبوب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة لتحقيق توحيد وكفاءة فائقين. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد