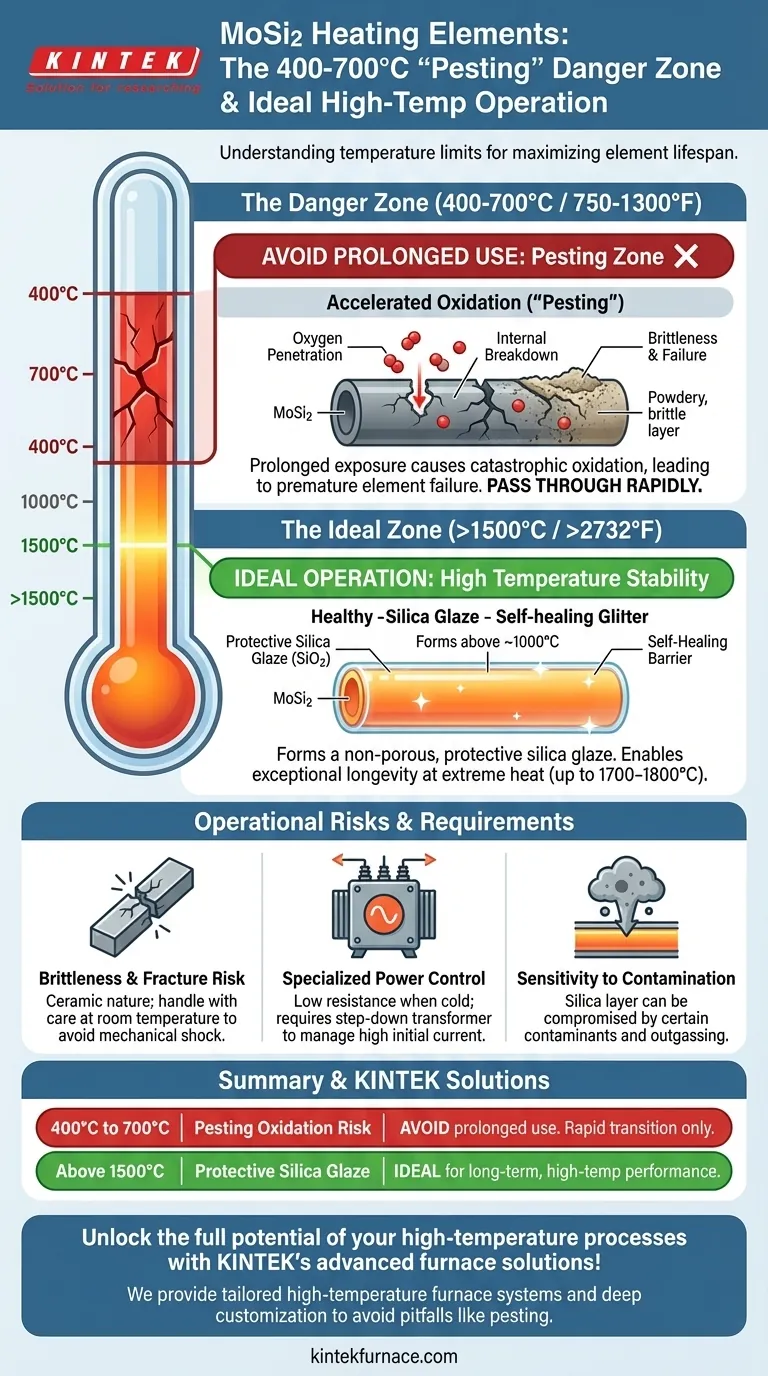

لفترات تشغيل طويلة، يجب عليك تجنب استخدام عناصر التسخين من ثنائي سيليسيد الموليبدينوم (MoSi2) في نطاق درجة حرارة يتراوح من 400 درجة مئوية إلى 700 درجة مئوية (حوالي 750 درجة فهرنهايت إلى 1300 درجة فهرنهايت). يؤدي التشغيل ضمن هذا النطاق المحدد إلى شكل مدمر من الأكسدة المتسارعة التي يمكن أن تؤدي إلى فشل العنصر قبل الأوان.

المشكلة الأساسية في عناصر MoSi2 ليست أنها لا تستطيع تحمل درجات الحرارة المنخفضة، ولكن يجب أن تمر عبر نطاق 400-700 درجة مئوية بسرعة. يؤدي التعرض المطول في هذه المنطقة إلى عملية أكسدة كارثية، بينما التشغيل في درجات حرارة عالية جدًا هو بالضبط حيث تتفوق هذه العناصر.

ظاهرة "الآفات" (Pesting): لماذا 400-700 درجة مئوية هي منطقة خطر

لا يتعلق قيد عناصر MoSi2 بالاستخدام العام في درجات الحرارة المنخفضة، بل يتعلق بتفاعل كيميائي محدد يحدث ضمن نطاق ضيق. يعد فهم هذه الآلية أمرًا أساسيًا لزيادة العمر الافتراضي للعنصر.

فهم الأكسدة المتسارعة

في نطاق 400-700 درجة مئوية، تكون عناصر MoSi2 عرضة لظاهرة غالبًا ما تسمى "الآفات" (pesting). هذه أكسدة سريعة ومفككة تهاجم بنية العنصر.

بدلاً من تشكيل طبقة خارجية واقية، يتغلغل الأكسجين في المادة ويتسبب في تحللها إلى مسحوق من أكسيد الموليبدينوم والسيليكا.

النتيجة: الهشاشة والفشل

تتسبب هذه الأكسدة الداخلية في انتفاخ العنصر، ويصبح هشًا، ويتدهور ماديًا. سيفشل العنصر الذي يتعرض لـ "الآفات" لفترة طويلة في وقت أقرب بكثير من العنصر الذي يعمل بشكل صحيح.

لهذا السبب، لا يُنصح بشدة بالدورات المتكررة للتشغيل/الإيقاف أو فترات "الخمول" الطويلة عند درجات الحرارة المنخفضة هذه.

الحل: الانتقال السريع لدرجة الحرارة

الإجراء التشغيلي الصحيح هو تسخين الفرن بسرعة عبر نطاق 400-700 درجة مئوية. من خلال تقليل الوقت المستغرق في منطقة الخطر هذه، لا يحصل تفاعل "الآفات" على وقت كافٍ لإحداث ضرر كبير.

القوة الحقيقية لـ MoSi2: التشغيل في درجات الحرارة العالية

بينما تتمتع عناصر MoSi2 بنقطة ضعف حرجة في درجات الحرارة المنخفضة، إلا أنها مصممة خصيصًا لأداء فائق وعمر افتراضي طويل في درجات الحرارة القصوى.

مصممة للحرارة القصوى

تم تصميم هذه العناصر للعمل بشكل مستمر في درجات حرارة الفرن التي تصل إلى 1600-1700 درجة مئوية (2912-3092 درجة فهرنهايت)، مع بعض النماذج التي تصل درجات حرارة سطح العنصر فيها إلى 1800 درجة مئوية أو أعلى.

طبقة السيليكا الواقية

فوق حوالي 1000 درجة مئوية، تشكل عناصر MoSi2 طبقة رقيقة ذاتية الشفاء من زجاج السيليكا النقي (SiO2) على سطحها. تعمل هذه الطبقة الزجاجية غير المسامية كحاجز واقي، مما يمنع المزيد من الأكسدة ويمكّنها من عمرها الطويل بشكل استثنائي في درجات الحرارة العالية.

تعني وظيفة "الإصلاح الذاتي" هذه أن أي عيوب سطحية طفيفة تتطور أثناء التشغيل يتم إغلاقها بسرعة بواسطة طبقة الزجاج اللزجة.

عمر افتراضي فائق فوق 1500 درجة مئوية

عند التشغيل الصحيح والمستمر فوق 1500 درجة مئوية، غالبًا ما تدوم عناصر MoSi2 لفترة أطول بكثير من العناصر الأخرى الشائعة ذات درجات الحرارة العالية، مثل تلك المصنوعة من كربيد السيليكون (SiC).

فهم المقايضات والمخاطر التشغيلية

لتطبيق عناصر MoSi2 بنجاح، يجب أن تكون على دراية بمتطلباتها التشغيلية المتميزة وقيودها المادية.

الهشاشة وخطر الكسر

عناصر MoSi2 هي نوع من السيراميك وهي هشة بطبيعتها في درجة حرارة الغرفة. إنها عرضة للكسر من الصدمات الميكانيكية أو التأثير ويجب التعامل معها بعناية أثناء التركيب والصيانة.

التحكم المتخصص في الطاقة

تتمتع هذه العناصر بمقاومة كهربائية منخفضة جدًا في درجة حرارة الغرفة، والتي تزداد بشكل كبير مع ارتفاع درجة حرارتها. يتطلب هذا نظام تحكم متطور في الطاقة، يتضمن عادةً محولًا خافضًا للجهد، لإدارة السحب الأولي العالي للتيار ومنع التلف. وهذا يزيد من تكلفة النظام الأولية.

الحساسية للتلوث

يمكن أن تتأثر طبقة السيليكا الواقية ببعض الملوثات. يجب على الفنيين ضمان صيانة الفرن المناسبة وتجنب المشكلات مثل خروج الغازات من الدهانات غير المجففة بشكل صحيح أو المواد الحرارية، والتي يمكن أن تهاجم العناصر وتقصر من عمرها الافتراضي.

كيفية تطبيق هذا على مشروعك

يجب أن تستند استراتيجيتك التشغيلية بشكل مباشر إلى هدف عمليتك الأساسي.

- إذا كان تركيزك الأساسي هو أقصى عمر للفرن وموثوقيته: تأكد من برمجة نظام التحكم الخاص بك لرفع وخفض درجة الحرارة عبر نطاق 400-700 درجة مئوية بأسرع ما يمكن. تجنب فترات التوقف أو الخمول الطويلة داخل هذه المنطقة.

- إذا كان تركيزك الأساسي هو تشغيل العمليات في درجات حرارة عالية جدًا (فوق 1500 درجة مئوية): تعد عناصر MoSi2 خيارًا مثاليًا، حيث توفر طبقتها الواقية ذاتية الشفاء استقرارًا وعمرًا افتراضيًا لا مثيل لهما في هذه الظروف القاسية.

- إذا كان تركيزك الأساسي هو الدورات المتكررة أو العمل في درجات حرارة منخفضة: قم بتقييم بعناية ما إذا كان MoSi2 هو الخيار الصحيح. قد تؤدي التمريرات المتكررة عبر منطقة "الآفات" ونقص التشغيل في درجات الحرارة العالية لتشكيل طبقة واقية قوية إلى عمر افتراضي أقصر مما هو متوقع.

من خلال فهم نقاط القوة والضعف المحددة لـ MoSi2، يمكنك تصميم نظام عالي الموثوقية وطويل الأمد لدرجات الحرارة العالية.

جدول الملخص:

| نطاق درجة الحرارة | المخاطر/التوصية | التفاصيل الرئيسية |

|---|---|---|

| 400 درجة مئوية إلى 700 درجة مئوية | تجنب الاستخدام المطول | يسبب أكسدة "الآفات" (pesting oxidation)، مما يؤدي إلى الهشاشة والفشل المبكر |

| فوق 1500 درجة مئوية | مثالي للاستخدام طويل الأمد | يشكل طبقة زجاجية واقية من السيليكا، ويضمن عمرًا افتراضيًا وأداءً فائقين |

أطلق العنان للإمكانات الكاملة لعملياتك ذات درجات الحرارة العالية مع حلول أفران KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة أنظمة أفران عالية الحرارة مصممة خصيصًا، بما في ذلك أفران Muffle و Tube و Rotary، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يساعدك على تجنب الأخطاء الشائعة مثل "الآفات" في عناصر MoSi2 وتحقيق أداء موثوق به وطويل الأمد. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي أنواع عناصر التسخين المصنوعة من ديسيلسيد الموليبدينوم المتوفرة؟ اختر العنصر المناسب لاحتياجاتك من درجات الحرارة العالية

- كيف يمكن تخصيص عناصر التسخين ذات درجة الحرارة العالية لتطبيقات مختلفة؟ صمم العناصر لتحقيق الأداء الأمثل

- ما هو نطاق درجة الحرارة لعناصر التسخين MoSi2؟ زيادة العمر الافتراضي في تطبيقات درجات الحرارة العالية

- ما هي المواد السيراميكية المستخدمة عادة في عناصر التسخين؟ اكتشف الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي مزايا استخدام عناصر التسخين ثنائي سيلسيد الموليبدينوم لمعالجة سبائك الألومنيوم؟ (دليل التسخين السريع)