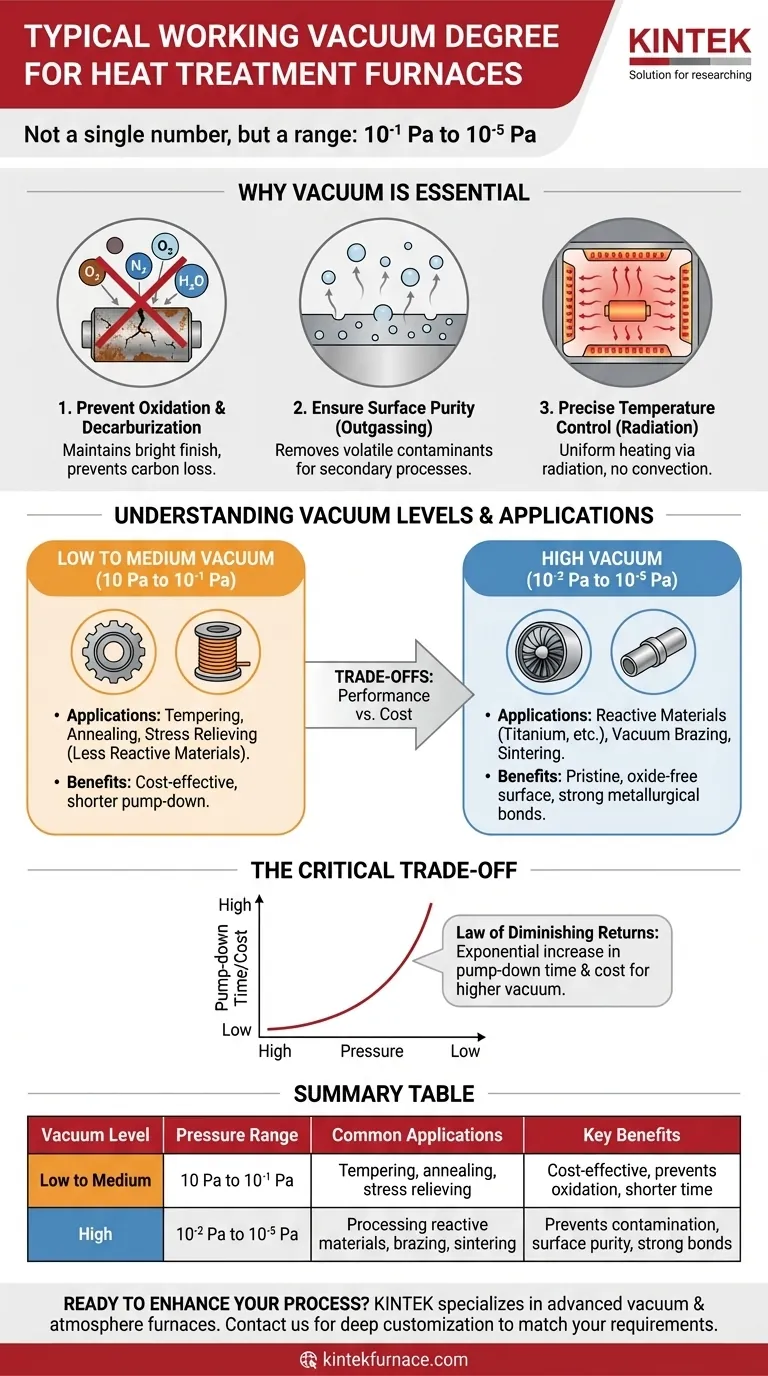

بينما يُشار إلى رقم واحد غالبًا، فإن الفراغ التشغيلي النموذجي لفرن المعالجة الحرارية ليس قيمة محددة واحدة ولكنه نطاق، يتراوح عادةً من 10⁻¹ باسكال إلى 10⁻⁵ باسكال. يملي المستوى المطلوب بدقة نوع المادة التي تتم معالجتها والنتائج المرجوة، حيث يوفر الفراغ الأعلى حماية أكبر ضد التلوث الجوي.

الخلاصة الأساسية هي أن مستوى الفراغ "الصحيح" لا يتعلق بتحقيق أدنى ضغط ممكن. إنه قرار هندسي محسوب لإنشاء بيئة نقية بما يكفي لمنع التفاعلات الكيميائية غير المرغوب فيها—مثل الأكسدة—عند درجة حرارة معينة، مع موازنة متطلبات العملية مقابل الوقت والتكلفة.

لماذا الفراغ ضروري في المعالجة الحرارية

الغرض الأساسي من استخدام الفراغ هو إزالة الغازات الجوية—بشكل أساسي الأكسجين والنيتروجين وبخار الماء—التي تسبب تفاعلات غير مرغوب فيها عند درجات الحرارة المرتفعة. توفر هذه البيئة المتحكم بها العديد من المزايا المميزة على أفران الجو التقليدية.

منع الأكسدة وإزالة الكربون

عند درجات الحرارة العالية، تتفاعل معظم المعادن بسهولة مع الأكسجين، مكونة طبقة من أكسيد الصدأ على السطح. يزيل فرن الفراغ الغالبية العظمى من جزيئات الأكسجين، مما يمنع الأكسدة ويضمن أن يحتفظ الجزء بلمسة نهائية مشرقة ونظيفة. وهذا أمر بالغ الأهمية أيضًا لمنع إزالة الكربون، حيث يترك الكربون سطح الفولاذ، مما يجعله ناعمًا ويقلل من خصائصه الميكانيكية.

ضمان نقاء السطح

بيئة الفراغ تفعل أكثر من مجرد منع تكون ملوثات جديدة. تحت الفراغ، يمكن للملوثات المتطايرة الموجودة على سطح المادة أن "تتبخر" أو تتطاير أثناء دورة التسخين. وينتج عن ذلك سطح نظيف بشكل استثنائي، وهو أمر بالغ الأهمية للعمليات الثانوية مثل اللحام بالنحاس أو الطلاء.

إتاحة التحكم الدقيق في درجة الحرارة

في الفراغ القريب، يحدث انتقال الحرارة بشكل أساسي عن طريق الإشعاع، وليس الحمل الحراري. هذا يزيل البقع الساخنة أو الباردة الناتجة عن الغازات المتداولة، مما يسمح بتسخين وتبريد موحد للغاية. هذا التحكم الحراري الدقيق ضروري لتحقيق هياكل مجهرية وخصائص مادية محددة في السبائك الحساسة.

فهم مستويات الفراغ وتطبيقاتها

يشمل مصطلح "الفراغ" نطاقًا واسعًا من الضغوط. بالنسبة للمعالجة الحرارية، يتم تصنيفها عمومًا إلى نطاقات فراغ منخفضة وعالية، كل منها مناسب لمهام مختلفة.

فراغ منخفض إلى متوسط (10 باسكال إلى 10⁻¹ باسكال)

هذا النطاق كافٍ للعديد من المعالجات الحرارية للأغراض العامة. يزيل بشكل فعال ما يكفي من الأكسجين لمنع الأكسدة الكبيرة على المواد الأقل تفاعلًا أثناء عمليات مثل التخمير، التليين، وتخفيف الإجهاد. ويوفر توازنًا جيدًا بين الحماية وأوقات الضخ القصيرة نسبيًا.

فراغ عالٍ (10⁻² باسكال إلى 10⁻⁵ باسكال)

يتطلب هذا المستوى من الفراغ لتطبيقات أكثر حساسية. تتطلب معالجة المواد شديدة التفاعل مثل التيتانيوم، المعادن المقاومة للحرارة، وبعض أنواع الفولاذ المقاوم للصدأ فراغًا عاليًا لمنع أي تلوث ضئيل. وهو أيضًا المعيار لعمليات مثل اللحام بالنحاس الفراغي والتلبيد، حيث يكون السطح النظيف تمامًا والخالي من الأكسيد غير قابل للتفاوض لتحقيق رابطة معدنية قوية.

المقايضات الحاسمة: الأداء مقابل التكلفة

يعد اختيار مستوى الفراغ قرارًا اقتصاديًا وتشغيليًا، وليس مجرد قرار فني. إن السعي لتحقيق أعلى فراغ ممكن ليس دائمًا أفضل استراتيجية.

قانون تناقص الغلة

يتطلب تحقيق فراغ أعلى (ضغط أقل) أنظمة ضخ أكثر تعقيدًا وتكلفة (على سبيل المثال، إضافة مضخة انتشار أو مضخة توربينية جزيئية). والأهم من ذلك، أن وقت الضخ يزداد أضعافا مضاعفة كلما حاولت إزالة الجزيئات القليلة الأخيرة من الغاز من الغرفة.

مطابقة الفراغ للعملية

الهدف هو استخدام مستوى فراغ كافٍ للمهمة. استخدام نظام فراغ عالٍ لدورة بسيطة لتخفيف الإجهاد على الفولاذ الكربوني العادي غير فعال ومكلف. وعلى العكس من ذلك، فإن محاولة لحام سبيكة تفاعلية بالنحاس في فرن فراغ منخفض ستؤدي على الأرجح إلى وصلة فاشلة ومتأكسدة. يجب أن تحدد المادة ودرجة الحرارة وهدف العملية متطلبات الفراغ.

اختيار الفراغ المناسب لعمليتك

يجب أن يكون اختيارك مستنيرًا بشكل مباشر بالمادة وهدفك. ضع في اعتبارك مستوى نقاء السطح المطلوب وتفاعلية السبيكة عند درجة حرارة معالجتها.

- إذا كان تركيزك الأساسي على المعالجات للأغراض العامة (مثل تخفيف الإجهاد، تلدين الفولاذ السبائكي المنخفض): فراغ منخفض إلى متوسط (حوالي 10 باسكال إلى 10⁻¹ باسكال) كافٍ وفعال من حيث التكلفة عادةً.

- إذا كان تركيزك الأساسي على معالجة المواد شديدة التفاعل (مثل التيتانيوم، السبائك الخاصة، فولاذ الأدوات): فراغ عالٍ (10⁻² باسكال إلى 10⁻⁵ باسكال) ضروري لمنع التلوث وضمان سلامة المادة.

- إذا كان تركيزك الأساسي على الربط عالي النقاء (مثل اللحام بالنحاس الفراغي، الربط بالانتشار، التلبيد): يجب عليك استخدام فراغ عالٍ (عادةً 10⁻³ باسكال أو أقل) لضمان سطح خالٍ من الأكسيد للوصل المعدني المناسب.

في نهاية المطاف، يعد اختيار مستوى الفراغ المناسب خيارًا مدروسًا لإنشاء الدرع الخفي المثالي لمادتك.

جدول الملخص:

| مستوى الفراغ | نطاق الضغط | التطبيقات الشائعة | الفوائد الرئيسية |

|---|---|---|---|

| منخفض إلى متوسط | 10 باسكال إلى 10⁻¹ باسكال | التخمير، التليين، تخفيف الإجهاد للصلب السبائكي المنخفض | فعال من حيث التكلفة، يمنع الأكسدة، أوقات ضخ أقصر |

| عالي | 10⁻² باسكال إلى 10⁻⁵ باسكال | معالجة المواد شديدة التفاعل (مثل التيتانيوم)، اللحام بالنحاس الفراغي، التلبيد | يمنع التلوث، يضمن نقاء السطح، يتيح روابط معدنية قوية |

هل أنت مستعد لتحسين عمليات المعالجة الحرارية لديك باستخدام حل الفراغ المثالي؟ تتخصص KINTEK في أفران درجات الحرارة العالية المتقدمة، بما في ذلك أفران الفراغ والجو، المصممة خصيصًا لتلبية احتياجات المختبرات المتنوعة. بفضل قسم البحث والتطوير المتميز والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية متطلباتك التجريبية الفريدة بدقة—سواء كنت تعمل مع السبائك التفاعلية أو تطبيقات الربط عالية النقاء. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تحسين نتائجك وزيادة الكفاءة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء