في جوهرها، صُممت أفران الأنبوب الدوارة خصيصًا للمعالجة المستمرة لأنها تجمع بين نقل المواد والمعالجة الحرارية في عملية ديناميكية واحدة. يسمح تصميمها بتدفق ثابت وغير متقطع للمواد السائبة عبر أنبوب ساخن ودوار، مما يضمن حصول كل جسيم على تعرض موحد للحرارة ولجو المعالجة.

مفتاح ملاءمتها ليس مجرد القدرة على نقل المواد من طرف إلى آخر. بل هو التحريك المستمر من دوران الأنبوب، الذي يضمن تسخينًا موحدًا بشكل استثنائي وتفاعلًا جويًا لكل جسيم في تدفق الكتلة، وهو مستوى من الاتساق يصعب تحقيقه في عمليات الدُفعة الثابتة.

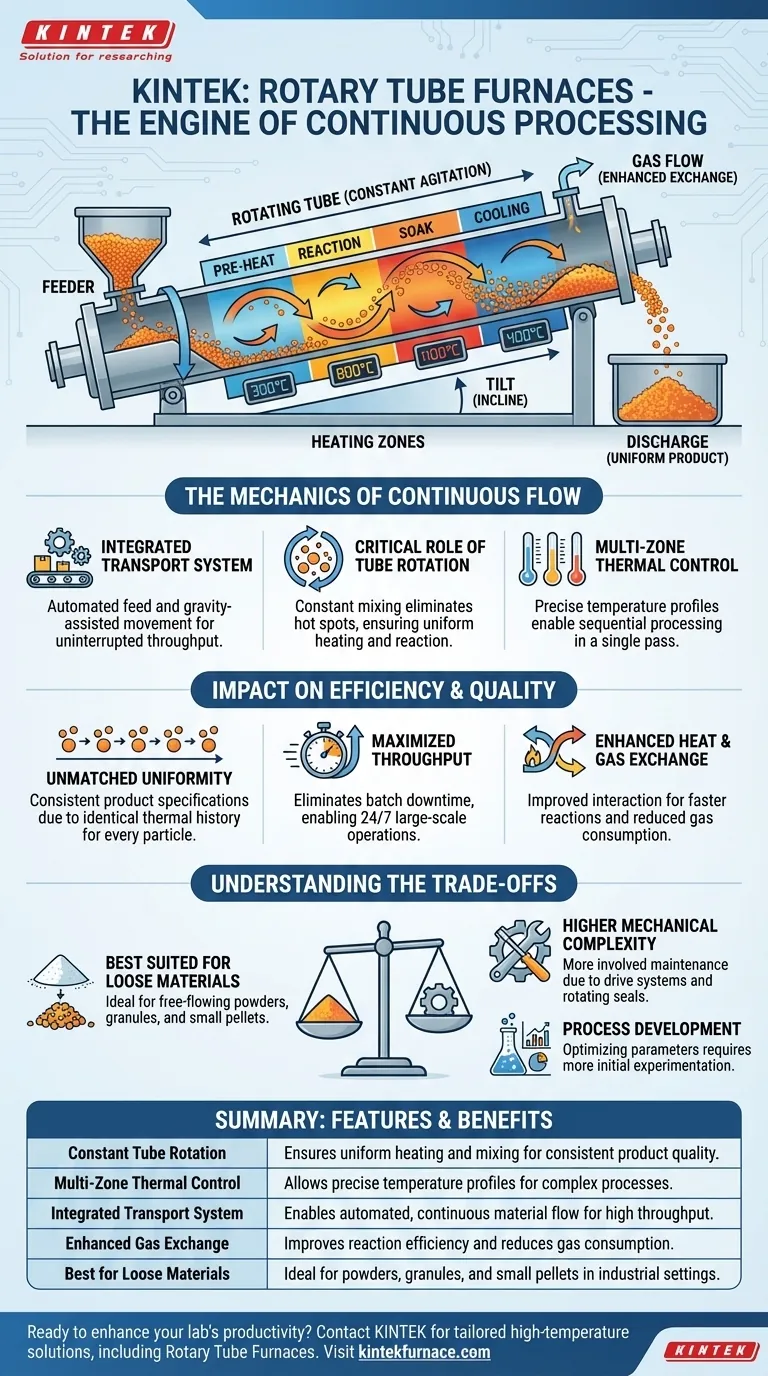

ميكانيكا التدفق المستمر

ملاءمة فرن الأنبوب الدوار للتشغيل المستمر ليست ميزة واحدة بل نتيجة لعدة مبادئ تصميم متكاملة تعمل بتناغم.

نظام النقل المتكامل

يقوم نظام تغذية مخصص، غالبًا ما يكون مغذيًا لولبيًا أو قادوسًا، بإدخال المواد الخام في أحد طرفي أنبوب الفرن. يجمع الميل الطفيف للأنبوب، جنبًا إلى جنب مع دورانه البطيء، بين تدوير المواد بلطف، ونقلها بثبات نحو طرف التفريغ حيث يتم جمعها. وهذا يخلق إنتاجية آلية دون تدخل يدوي.

الدور الحاسم لدوران الأنبوب

الدوران هو العنصر الأكثر أهمية لجودة العملية. بينما يدور الأنبوب، فإنه يرفع ويقلب المواد باستمرار. يمنع هذا الخلط المستمر النقاط الساخنة، ويزيل اللب غير المعالج داخل طبقة المواد، ويضمن تعرض كامل مساحة سطح كل جسيم لحرارة الفرن وجوه.

التحكم الحراري متعدد المناطق

نادرًا ما تكون الأفران الدوارة الصناعية ذات درجة حرارة واحدة. فهي مقسمة عادةً إلى مناطق تسخين متعددة يتم التحكم فيها بشكل مستقل على طول الأنبوب. يتيح لك هذا إنشاء ملف تعريف درجة حرارة دقيق، مما يمكن من حدوث عمليات معقدة مثل التجفيف والتسخين المسبق والتفاعل والتبريد بالتسلسل في تمريرة مستمرة واحدة.

التأثير على كفاءة العملية والجودة

يترجم التصميم الميكانيكي مباشرة إلى مزايا كبيرة للتصنيع والمعالجة عالية الحجم.

توحيد المنتج لا مثيل له

نظرًا لأن كل جسيم يتبع مسارًا مشابهًا ويتعرض لنفس حركة التقليب وملف درجة الحرارة، فإن المنتج النهائي يكون موحدًا بشكل استثنائي. هذا الاتساق حاسم للتطبيقات التي يجب أن تقع فيها خصائص المواد ضمن مواصفات صارمة.

زيادة الإنتاجية وكفاءة الإنتاج إلى أقصى حد

من خلال التخلص من طبيعة البدء والتوقف لمعالجة الدفعات، تزيد أفران الأنبوب الدوارة بشكل كبير من الإنتاجية. لا يوجد وقت توقف للتحميل أو التفريغ أو التسخين أو التبريد لغرفة الفرن بأكملها، مما يجعلها المعيار للعمليات الصناعية واسعة النطاق التي تعمل 24/7.

تحسين تبادل الحرارة والغاز

تكسر حركة التقليب المستمرة طبقة المواد، مما يحسن كفاءة نقل الحرارة إلى الجسيمات. علاوة على ذلك، فهي تعزز انتشار الغاز بشكل كبير، مما يضمن أن غازات العملية (مثل الأكسجين للأكسدة أو الغاز الخامل للحماية) يمكن أن تتفاعل بفعالية مع سطح المادة، مما يؤدي غالبًا إلى تقليل استهلاك الغاز وأوقات تفاعل أسرع مقارنة بالطرق الثابتة.

فهم المقايضات

بينما هي قوية، تعد أفران الأنبوب الدوارة أداة متخصصة. فهم قيودها هو المفتاح لاتخاذ قرار فني سليم.

الأكثر ملاءمة للمواد السائبة

صُممت هذه الأفران خصيصًا للمساحيق والحبيبات أو الكريات الصغيرة المتدفقة بحرية. إنها غير مناسبة لمعالجة الأجزاء الكبيرة والصلبة أو المكونات المعقدة أو السوائل.

تعقيد ميكانيكي أعلى

إن إدراج محرك دفع، وأختام دوارة، وهيكل دعم يجعل الفرن الدوار أكثر تعقيدًا ميكانيكيًا من فرن صندوق ثابت بسيط أو فرن أنبوب. يترجم هذا إلى متطلبات صيانة مختلفة وربما أكثر تعقيدًا على مدى عمر الفرن.

تطوير العملية قد يكون أكثر تعقيدًا

يتطلب تحسين عملية مستمرة موازنة معدل التغذية وسرعة الدوران وزاوية الأنبوب ودرجة حرارة كل منطقة. على الرغم من أنها قابلة للتكرار بدرجة عالية بمجرد تأسيسها، إلا أن العثور على المعلمات المثالية لمادة جديدة قد يتطلب تجربة أولية أكثر من عملية دفعة بسيطة.

اتخاذ القرار الصحيح لهدفك

لتحديد ما إذا كانت هذه التقنية تناسب احتياجاتك، ضع في اعتبارك هدفك الأساسي.

- إذا كان تركيزك الأساسي هو إنتاج مسحوق موحد بكميات كبيرة: صُمم فرن الأنبوب الدوار لهذا الغرض، مما يوفر إنتاجية واتساقًا فائقين.

- إذا كان تركيزك الأساسي هو التكليس الفعال أو التحميص أو الأكسدة: إن تبادل الحرارة والغاز المعزز الناتج عن الدوران يجعله خيارًا فعالًا بشكل استثنائي.

- إذا كان تركيزك الأساسي هو معالجة دفعات صغيرة ومتنوعة أو أجسام صلبة كبيرة: يعد الفرن الثابت الدفعي حلاً أبسط وأكثر فعالية من حيث التكلفة ومناسبًا.

من خلال دمج نقل المواد مباشرة في عملية التسخين، توفر أفران الأنبوب الدوارة حلاً لا مثيل له لتوسيع نطاق معالجة المواد بكفاءة وموثوقية.

جدول ملخص:

| الميزة | الفائدة |

|---|---|

| دوران الأنبوب المستمر | يضمن تسخينًا وخلطًا موحدًا لجودة منتج ثابتة |

| التحكم الحراري متعدد المناطق | يسمح بملفات تعريف درجة حرارة دقيقة لعمليات معقدة |

| نظام النقل المتكامل | يمكّن التدفق المستمر التلقائي للمواد لإنتاجية عالية |

| تبادل الغاز المحسن | يحسن كفاءة التفاعل ويقلل استهلاك الغاز |

| الأفضل للمواد السائبة | مثالي للمساحيق والحبيبات والكرات الصغيرة في الإعدادات الصناعية |

هل أنت مستعد لتعزيز إنتاجية معملك باستخدام حلول مخصصة لدرجات الحرارة العالية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أفران متقدمة مثل أفران الأنبوب الدوارة، وأفران الكتم، وأنظمة CVD/PECVD. تضمن قدراتنا العميقة على التخصيص التوافق الدقيق مع احتياجاتك التجريبية الفريدة لتحقيق كفاءة وموثوقية فائقتين. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك في المعالجة المستمرة!

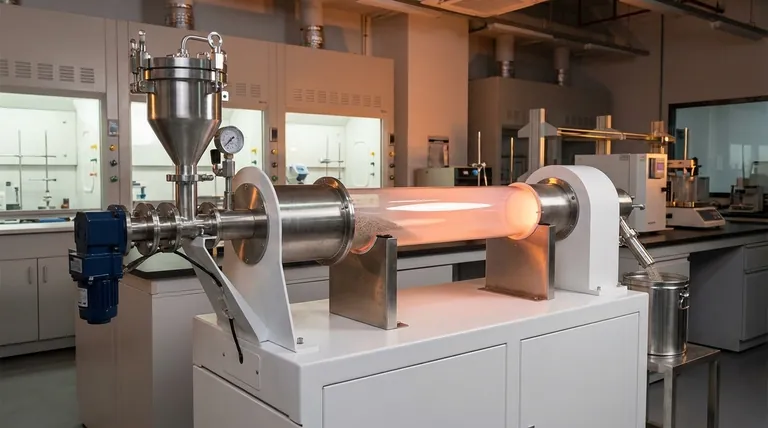

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي الميزات الرئيسية لأفران الأنبوب الدوارة فيما يتعلق بالمعالجة الحرارية؟ تحقيق تسخين موحد وإنتاجية عالية

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات