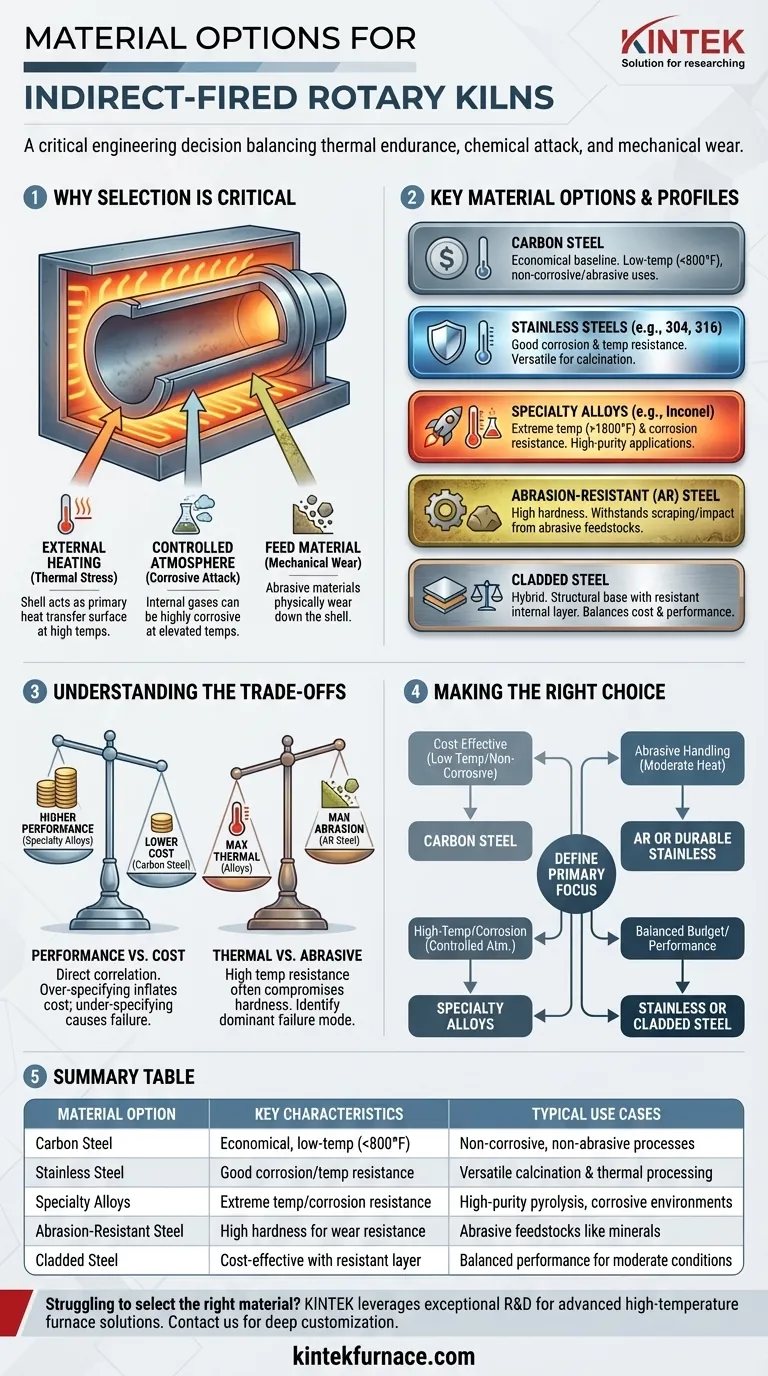

بالنسبة للأفران الدوارة ذات الاحتراق غير المباشر، تشمل خيارات المواد الأساسية لغلاف الفرن الفولاذ الكربوني، والفولاذ المقاوم للصدأ، والسبائك المتخصصة، والفولاذ المكسو، والفولاذ المقاوم للتآكل (AR). يعتمد الاختيار النهائي كليًا على درجة حرارة التشغيل، ومدى تآكل الجو الداخلي، ومدى تآكل المادة التي تتم معالجتها.

إن اختيار المادة لفرن الاحتراق غير المباشر ليس مجرد اختيار بسيط من قائمة؛ بل هو قرار هندسي حاسم. يجب أن تحقق المادة المناسبة توازنًا بين التحمل الحراري ومقاومة الهجوم الكيميائي والتآكل الميكانيكي لضمان سلامة وكفاءة عمليتك بأكملها.

لماذا يعد اختيار المادة أمرًا بالغ الأهمية للأفران ذات الاحتراق غير المباشر

يعمل الفرن ذو الاحتراق غير المباشر عن طريق أن يكون مغلقًا داخل فرن ويتم تسخينه من الخارج. يضع هذا التصميم الأساسي متطلبات فريدة وشديدة على مادة غلاف الفرن.

متطلبات التسخين الخارجي

يعمل غلاف الفرن نفسه كسطح نقل الحرارة الأساسي، حيث ينقل الطاقة الحرارية من الفرن الخارجي إلى المادة الموجودة بالداخل. هذا يعني أنه يجب على الغلاف الحفاظ على سلامته الهيكلية عند درجات حرارة التشغيل العالية والمستمرة للغاية.

يعد فشل المادة بسبب الإجهاد الحراري مصدر قلق أساسي، مما يجعل قوة درجات الحرارة العالية خاصية غير قابلة للتفاوض في معظم التطبيقات.

أهمية الجو المتحكم به

تتمثل إحدى المزايا الرئيسية للأفران غير المباشرة في قدرتها على الحفاظ على جو محدد ومتحكم به حول المادة. هذا أمر بالغ الأهمية للتكربن الحراري، وتكليس المواد عالية القيمة، أو أي عملية تتطلب بيئة خاملة.

ومع ذلك، يمكن أن يكون هذا الجو الداخلي مسببًا للتآكل بدرجة عالية عند درجات الحرارة المرتفعة. لذلك، يجب أن تقاوم مادة الغلاف الهجوم الكيميائي من غازات العملية لمنع التدهور والتلوث.

تأثير المادة المغذية

تؤثر الخصائص الفيزيائية والكيميائية للمادة التي تتم معالجتها بشكل مباشر على اختيار غلاف الفرن. المواد الكاشطة مثل رمل السيليكا أو بعض المعادن سوف تستهلك سطح الغلاف الداخلي ميكانيكيًا بمرور الوقت.

علاوة على ذلك، يمكن أن تتفاعل بعض المواد كيميائيًا مع مادة الغلاف عند درجات حرارة عالية، مما يؤدي إلى التآكل أو تلوث المنتج.

تفصيل خيارات المواد الرئيسية

توفر كل فئة من المواد ملفًا محددًا للمقاومة للحرارة والتآكل والاحتكاك. يتضمن الاختيار مطابقة هذا الملف مع ظروف عمليتك المحددة.

الفولاذ الكربوني

الفولاذ الكربوني هو الخيار الأكثر اقتصادية ويعمل كمادة أساسية. وهو مناسب للتطبيقات ذات درجات الحرارة المنخفضة (عادة أقل من 800 درجة فهرنهايت أو 425 درجة مئوية) حيث تكون المادة والجو الداخلي غير مسببة للتآكل وغير كاشطة.

الفولاذ المقاوم للصدأ

تمثل هذه الفئة، بما في ذلك السبائك مثل 304 و 316 و 310، خطوة كبيرة للأمام في الأداء. يوفر الفولاذ المقاوم للصدأ مقاومة جيدة لكل من التآكل ودرجات الحرارة الأعلى، مما يجعله خيارًا متعدد الاستخدامات للعديد من تطبيقات التكليس والمعالجة الحرارية.

السبائك المتخصصة

لأكثر الظروف تطلبًا، هناك حاجة إلى سبائك متخصصة مثل Inconel أو Hastelloy أو سبائك أخرى قائمة على النيكل. تم تصميم هذه المواد لتحمل درجات الحرارة القصوى (غالبًا ما تتجاوز 1800 درجة فهرنهايت أو 980 درجة مئوية) والبيئات الكيميائية العدوانية.

إنها المعيار لمعالجة النقاء العالي، والتكربن الحراري، والتطبيقات التي تنطوي على مواد شديدة التآكل حيث تكون الموثوقية طويلة الأمد ذات أهمية قصوى.

الفولاذ المقاوم للتآكل (AR)

عندما يكون التحدي الأساسي هو التآكل الميكانيكي من المواد المغذية الكاشطة، فإن الفولاذ المقاوم للتآكل (AR) هو الخيار المفضل. تم تصميم هذا الفولاذ المقوى ليتحمل الكشط والصدمات، مما يطيل عمر خدمة الفرن عند معالجة المعادن أو الجسيمات الكاشطة.

الفولاذ المكسو

يوفر التكسية حلاً هجينًا لتحقيق التوازن بين التكلفة والأداء. يتضمن ذلك تصنيع غلاف الفرن من معدن أساسي هيكلي، مثل الفولاذ الكربوني، وتثبيت طبقة داخلية رقيقة من مادة أكثر مقاومة، مثل سبيكة متخصصة.

يوفر هذا مقاومة التآكل أو الحرارة المطلوبة على السطح المواجه للعملية دون التكلفة الكاملة لغلاف سبيكة صلبة.

فهم المقايضات

إن اختيار مادة ما هو تمرين في الموازنة بين العوامل المتنافسة. المادة المثالية لمقياس واحد غالبًا ما تكون تسوية في مقياس آخر.

الأداء مقابل التكلفة

هناك علاقة مباشرة وحادة بين أداء المادة والتكلفة. تزداد الأسعار بشكل كبير كلما انتقلت من الفولاذ الكربوني إلى الفولاذ المقاوم للصدأ ثم إلى السبائك المتخصصة. إن تحديد مواصفات مادة أكثر من اللازم يؤدي إلى تضخيم تكاليف المشروع دون داعٍ، في حين أن تحديد مواصفات أقل من اللازم يؤدي إلى فشل مبكر وتوقف مكلف للعمل.

القوة الحرارية مقابل مقاومة التآكل

قد لا تمتلك المواد ذات أعلى مقاومة لدرجة الحرارة، مثل بعض السبائك المتخصصة، أفضل صلابة لمقاومة التآكل. في المقابل، قد يكون للفولاذ المقاوم للتآكل (AR) الصلب جدًا نطاق تشغيل محدود. يجب عليك تحديد وضع الفشل السائد - الإجهاد الحراري أو التآكل أو الاحتكاك - وتحديد أولوية خاصية المادة التي تتصدى له.

التصنيع والصيانة

غالبًا ما تكون السبائك المتخصصة أكثر صعوبة وتكلفة في اللحام والتشغيل والإصلاح من الفولاذ الكربوني أو الفولاذ المقاوم للصدأ. يمكن أن يؤثر ذلك ليس فقط على تكلفة التصنيع الأولية ولكن أيضًا على تعقيد وتكلفة أي تعديلات مستقبلية أو إصلاحات ميدانية.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يسترشد قرارك بمتطلبات تطبيقك المحددة. ابدأ بتحديد التحدي التشغيلي الأساسي لديك.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة لعملية ذات درجة حرارة منخفضة وغير مسببة للتآكل: يعتبر الفولاذ الكربوني نقطة انطلاق منطقية.

- إذا كان تركيزك الأساسي هو التعامل مع المعادن الكاشطة مع حرارة معتدلة: امنح الأولوية للفولاذ المقاوم للتآكل (AR) أو درجة متينة من الفولاذ المقاوم للصدأ.

- إذا كان تركيزك الأساسي هو المعالجة في درجات حرارة عالية (تكربن حراري، تكليس) في جو متحكم به: السبائك المتخصصة ضرورية لسلامة العملية والموثوقية طويلة الأمد.

- إذا كان تركيزك الأساسي هو الموازنة بين الميزانية ومقاومة التآكل والحرارة المعتدلة: توفر خيارات الفولاذ المقاوم للصدأ أو الفولاذ المكسو حلاً وسطًا عمليًا وفعالًا.

في نهاية المطاف، سيؤدي التحليل الشامل لكيمياء عمليتك ودرجة الحرارة وخصائص المواد إلى اختيار مادة مستنير وقابل للدفاع عنه.

جدول ملخص:

| خيار المادة | الخصائص الرئيسية | حالات الاستخدام النموذجية |

|---|---|---|

| الفولاذ الكربوني | اقتصادي، استخدام في درجات حرارة منخفضة (<800 درجة فهرنهايت) | العمليات غير المسببة للتآكل وغير الكاشطة |

| الفولاذ المقاوم للصدأ | مقاومة جيدة للتآكل/الحرارة (مثل 304، 316) | التكليس المتنوع والمعالجة الحرارية |

| السبائك المتخصصة | مقاومة قصوى للحرارة/التآكل (مثل Inconel) | التكربن الحراري عالي النقاء، البيئات المسببة للتآكل |

| الفولاذ المقاوم للتآكل (AR) | صلابة عالية لمقاومة التآكل | المواد المغذية الكاشطة مثل المعادن |

| الفولاذ المكسو | فعالية من حيث التكلفة مع طبقة داخلية مقاومة | أداء متوازن للظروف المعتدلة |

هل تكافح لاختيار المادة المناسبة لفرنك الدوار ذي الاحتراق غير المباشر؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجة حرارة عالية، بما في ذلك الأفران ذات الغطاء، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل إمكانيات التخصيص العميق القوية، فإننا نلبي بدقة متطلباتك التجريبية الفريدة - مما يضمن الأداء الأمثل والمتانة والكفاءة لمختبرك. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تعزيز عمليتك وتقديم نتائج موثوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

يسأل الناس أيضًا

- ما هي المعدات الداعمة المطلوبة لنظام الفرن الدوار؟ المكونات الأساسية للمعالجة الحرارية الفعالة

- ما هي بعض العمليات الشائعة التي تتم في الأفران الدوارة؟ افتح حلول تحويل المواد الفعالة

- ما هي البيانات اللازمة لتصميم فرن دوار؟ العوامل الأساسية للمعالجة الحرارية الفعالة

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- كيف تؤثر مواصفات المغذي الاهتزازي على كفاءة الفرن الدوار؟ قم بتحسين تدفق المواد واستقرار مختبرك