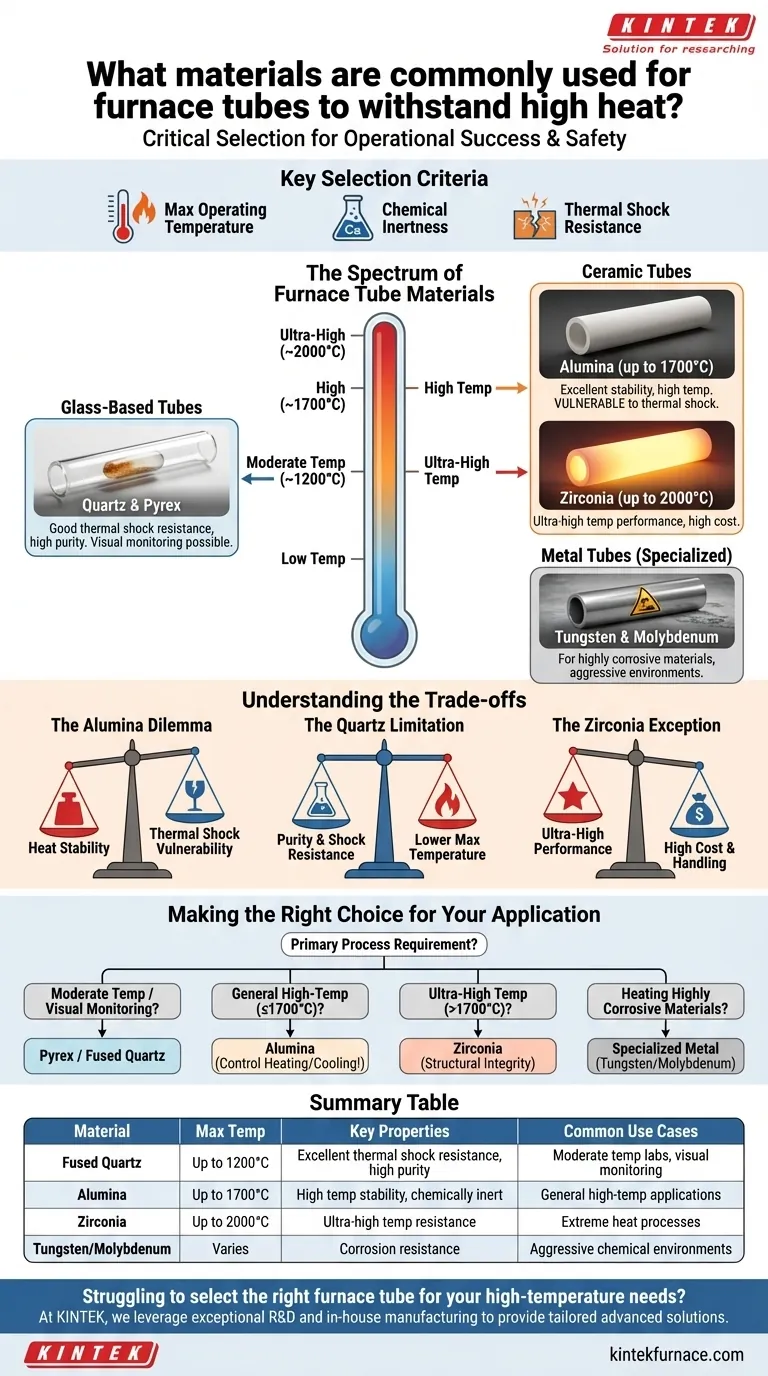

في الأفران ذات درجات الحرارة العالية، يعد اختيار مادة الأنبوب أمرًا بالغ الأهمية لنجاح العملية والسلامة. المواد الأكثر شيوعًا المستخدمة هي الكوارتز المنصهر، والألومينا، وفي بعض الحالات، السيراميك المتخصص مثل الزركونيا أو المعادن مثل التنجستن. تُختار هذه المواد لقدرتها على الحفاظ على السلامة الهيكلية والخمول الكيميائي في درجات الحرارة القصوى.

المادة المثالية لأنبوب الفرن هي دائمًا مقايضة. يجب عليك الموازنة بين الحاجة إلى أقصى مقاومة لدرجة الحرارة مقابل عوامل مثل قابلية التأثر بالصدمات الحرارية والتوافق الكيميائي والتكلفة. لا توجد مادة "أفضل" واحدة، بل المادة المناسبة لتطبيق معين فقط.

مجموعة مواد أنابيب الأفران

أنابيب الأفران ليست مقاسًا واحدًا يناسب الجميع. تندرج ضمن فئات متميزة، كل منها مناسب لبيئات حرارية وكيميائية مختلفة. يعد فهم هذه الفئات الخطوة الأولى في اتخاذ خيار مستنير.

الأنابيب القائمة على الزجاج: الكوارتز والبايركس

البايركس هو خيار فعال من حيث التكلفة للتطبيقات ذات درجات الحرارة المنخفضة حيث تكون المراقبة البصرية للعملية مفيدة.

الكوارتز المنصهر هو خطوة للأمام، حيث يوفر مقاومة ممتازة للصدمات الحرارية ونقاءً عاليًا. إنه خامل كيميائيًا في معظم المواقف، مما يجعله خيارًا متعدد الاستخدامات للعديد من العمليات المخبرية التي لا تتجاوز حدود درجة حرارته.

الأنابيب الخزفية: الألومينا والزركونيا

الألومينا (أكسيد الألومنيوم) هي العنصر الأساسي للتطبيقات ذات درجات الحرارة العالية، وغالبًا ما تكون مستقرة حتى 1700 درجة مئوية (3092 درجة فهرنهايت). إنه يوفر استقرارًا ممتازًا في درجات الحرارة العالية وسلامة هيكلية.

الزركونيا هو سيراميك متخصص يستخدم للعمل في درجات حرارة عالية جدًا. عندما تتطلب عمليتك درجات حرارة تقترب من 2000 درجة مئوية (3600 درجة فهرنهايت)، غالبًا ما تكون الزركونيا هي الخيار السيراميكي الوحيد القابل للتطبيق.

الأنابيب المعدنية: التنجستن والموليبدينوم

في الحالات النادرة التي تقوم فيها بتسخين مواد شديدة التآكل، قد لا تكون أنابيب السيراميك أو الكوارتز القياسية مناسبة. تُستخدم أنابيب معدنية متخصصة، مثل التنجستن أو الموليبدينوم، لهذه البيئات الكيميائية العدوانية، على الرغم من أنها تأتي مع تعقيدات تشغيلية خاصة بها.

معايير الاختيار الرئيسية

يتطلب اختيار الأنبوب المناسب تقييم عمليتك مقابل ثلاثة معايير أساسية. قد يؤدي إغفال أي من هذه المعايير إلى فشل التجارب أو تلف المعدات أو مخاطر السلامة.

أقصى درجة حرارة تشغيل

هذا هو العامل الأكثر أهمية. لكل مادة حد أعلى واضح يجب عدم تجاوزه. تجاوز هذا الحد سيؤدي إلى أن تصبح الأنبوبة لينة أو تتشوه أو تنكسر.

الخمول الكيميائي

يجب ألا يتفاعل مادة الأنبوب مع العينة أو الغلاف الجوي داخل الفرن. يعتبر الكوارتز والألومينا خاملين بالنسبة لمعظم التطبيقات، وهذا هو سبب شيوعهما. ومع ذلك، قد تتطلب مواد كيميائية معينة مواد متخصصة.

مقاومة الصدمات الحرارية

الصدمة الحرارية هي الإجهاد المستحث في المادة عند تسخينها أو تبريدها بسرعة كبيرة، مما يتسبب في تشققها. تتعامل المواد مثل الكوارتز مع تغيرات درجة الحرارة السريعة بشكل جيد، بينما تكون السيراميك ذات درجات الحرارة العالية مثل الألومينا أكثر عرضة للتأثر.

فهم المفاضلات

كل خيار مادي ينطوي على حل وسط. قد تكون المادة الأقوى في درجات الحرارة العالية هي الأكثر هشاشة أثناء التسخين والتبريد.

معضلة الألومينا: الحرارة مقابل الصدمة

الألومينا استثنائي لثباته في درجات الحرارة العالية، ولكنه عرضة للغاية للصدمات الحرارية. يجب تسخينه وتبريده ببطء وبشكل متحكم فيه لمنع التشققات. كقاعدة عامة، تتمتع أنابيب الألومينا ذات القطر الأصغر بمقاومة أفضل للصدمات الحرارية من الأنابيب الأكبر.

محدودية الكوارتز: النقاء مقابل درجة الحرارة

يوفر الكوارتز المنصهر نقاءً كيميائيًا استثنائيًا ومقاومة جيدة للصدمات الحرارية. يكمن القيد الأساسي له في درجة حرارة تشغيل قصوى أقل مقارنة بالألومينا. أنت تضحي بمقاومة الحرارة القصوى مقابل سهولة الاستخدام والنقاء.

استثناء الزركونيا: الأداء بتكلفة

تدفع الزركونيا حدود درجة الحرارة أعلى بكثير من الألومينا. ومع ذلك، فإن هذا الأداء الفائق يأتي مع زيادة في تكلفة المواد واعتبارات التعامل الخاصة به، مما يجعله مادة محجوزة فقط للتطبيقات الأكثر تطلبًا.

اتخاذ القرار الصحيح لتطبيقك

استخدم متطلب عمليتك الأساسي كنقطة بداية لاختيار المادة الصحيحة.

- إذا كان تركيزك الأساسي هو درجات حرارة معتدلة مع مراقبة بصرية للعملية: سيكون أنبوب البايركس أو الكوارتز المنصهر هو خيارك الأكثر عملية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو العمل العام لدرجات الحرارة العالية (حتى 1700 درجة مئوية): الألومينا هي المادة القياسية، شريطة أن تتمكن من التحكم في معدلات التسخين والتبريد لمنع الصدمات الحرارية.

- إذا كان تركيزك الأساسي هو درجات الحرارة العالية جدًا (أعلى من 1700 درجة مئوية): يلزم أنبوب زركونيا للحفاظ على السلامة الهيكلية.

- إذا كان تركيزك الأساسي هو تسخين المواد شديدة التآكل: يجب عليك التحقيق في أنابيب معدنية متخصصة مثل التنجستن أو الموليبدينوم.

من خلال مطابقة خصائص المادة مع احتياجات التشغيل المحددة لديك، فإنك تضمن عملية آمنة وفعالة وموثوقة.

جدول الملخص:

| المادة | الحد الأقصى لدرجة الحرارة | الخصائص الرئيسية | حالات الاستخدام الشائعة |

|---|---|---|---|

| الكوارتز المنصهر | حتى 1200 درجة مئوية | مقاومة ممتازة للصدمات الحرارية، نقاء عالٍ | مختبرات درجات الحرارة المعتدلة، المراقبة البصرية |

| الألومينا | حتى 1700 درجة مئوية | استقرار درجة حرارة عالية، خامل كيميائيًا | تطبيقات درجات الحرارة العالية العامة |

| الزركونيا | حتى 2000 درجة مئوية | مقاومة درجات الحرارة العالية جدًا | عمليات الحرارة القصوى |

| التنجستن/الموليبدينوم | متغير | مقاومة التآكل | البيئات الكيميائية العدوانية |

هل تكافح لاختيار أنبوب الفرن المناسب لاحتياجاتك من درجات الحرارة العالية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل أفران الكومة، والأنابيب، والأفران الدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميق لدينا تلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لتعزيز كفاءة وسلامة مختبرك من خلال حلول الأفران ذات درجات الحرارة العالية والمصممة خصيصًا!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة