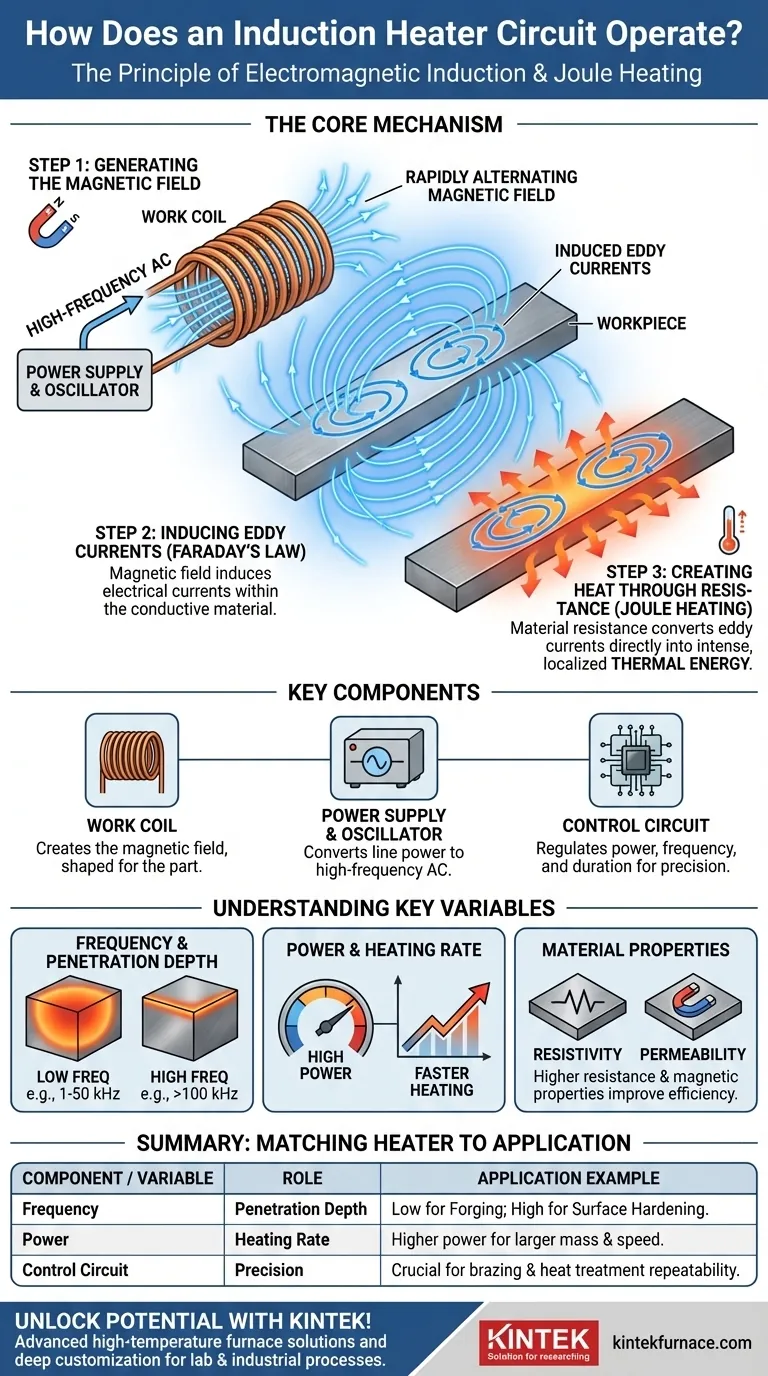

في جوهرها، تعمل دائرة سخان الحث على مبدأ الحث الكهرومغناطيسي. تستخدم هذه العملية مجالًا مغناطيسيًا قويًا ومتغيرًا بسرعة لتوليد الحرارة مباشرة داخل مادة موصلة، مثل المعدن، دون أي اتصال مادي بين مصدر الحرارة والجسم الذي يتم تسخينه.

المفهوم المركزي هو التحويل. تحول الدائرة الطاقة الكهربائية إلى مجال مغناطيسي، ويتم تحويل هذا المجال المغناطيسي بعد ذلك مرة أخرى إلى طاقة كهربائية (في شكل تيارات دوامية) داخل قطعة العمل. مقاومة المادة لهذه التيارات هي ما يخلق الحرارة الشديدة والموضعية.

الآلية الأساسية: من المغناطيسية إلى الحرارة

التسخين بالحث هو عملية متعددة الخطوات تحول الكهرباء ببراعة إلى حرارة مضبوطة بدقة. وهي تعتمد على مبدأين أساسيين في الفيزياء: قانون فاراداي للحث وتأثير تسخين جول.

الخطوة 1: توليد المجال المغناطيسي

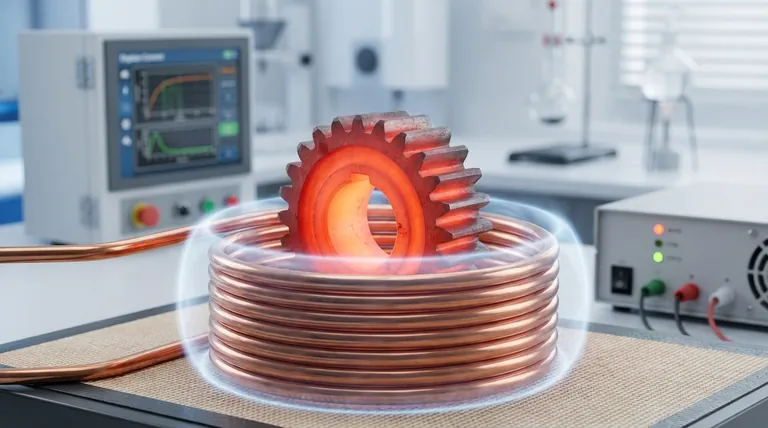

تبدأ العملية بملف عمل مصمم خصيصًا، مصنوع عادةً من النحاس. يتم تمرير تيار متردد (AC) عالي التردد عبر هذا الملف.

هذا التيار المتردد الذي يتدفق عبر الملف يولد مجالًا مغناطيسيًا قويًا ومتناوبًا بسرعة في الفضاء حول الملف وداخله.

الخطوة 2: حث التيارات الدوامية

عندما يتم وضع قطعة عمل موصلة (مثل قضيب فولاذي) داخل هذا المجال المغناطيسي، يولد المجال تيارات كهربائية داخل المعدن. هذا هو قانون فاراداي للحث قيد التنفيذ.

تسمى هذه التيارات المستحثة بالتيارات الدوامية. تتدفق في حلقات مغلقة داخل المادة، محاكية التدفق المتناوب للتيار في ملف العمل.

الخطوة 3: توليد الحرارة عبر المقاومة (تسخين جول)

كل مادة موصلة لها بعض المقاومة الكهربائية الطبيعية. عندما تتدفق التيارات الدوامية القوية عبر قطعة العمل، فإنها تواجه هذه المقاومة.

يقوم هذا المعارضة بتحويل الطاقة الكهربائية للتيارات الدوامية مباشرة إلى طاقة حرارية، أو حرارة. تُعرف هذه الظاهرة باسم تسخين جول. يتم توليد الحرارة داخل الجزء نفسه، مما يجعل العملية سريعة وفعالة بشكل لا يصدق.

المكونات الرئيسية لسخان الحث الحديث

نظام التسخين بالحث الوظيفي هو أكثر من مجرد ملف. إنها دائرة مضبوطة بدقة مصممة لإدارة عملية تحويل الطاقة هذه بفعالية.

ملف العمل

هذا هو المكون الذي ينشئ المجال المغناطيسي. يتم تصميم شكله وحجمه ليتناسب مع الجزء الذي يتم تسخينه، مما يضمن تركيز المجال المغناطيسي بالضبط حيث تكون الحرارة مطلوبة.

مزود الطاقة والمذبذب

هذا هو قلب النظام. يأخذ طاقة الخط القياسية ويحولها إلى تيار متردد عالي التردد وعالي الأمبير المطلوب لتشغيل ملف العمل وتوليد المجال المغناطيسي القوي.

دائرة التحكم

هذا هو عقل العملية. تقوم دائرة التحكم، التي غالبًا ما تستخدم وحدات التحكم الدقيقة وأجهزة الاستشعار، بتنظيم خرج الطاقة وتردد التشغيل ومدة التسخين. يسمح بالتحكم الدقيق والقابل للتكرار في درجة الحرارة، وهو أمر بالغ الأهمية للعمليات الصناعية مثل اللحام أو المعالجة الحرارية.

فهم المتغيرات الرئيسية

إن فعالية سخان الحث ليست مقاسًا واحدًا يناسب الجميع. يتم ضبط التصميم بناءً على الهدف المحدد، وذلك بشكل أساسي عن طريق تعديل التردد والطاقة.

دور التردد

التردد هو معلمة حاسمة تحدد مدى عمق اختراق الحرارة للمادة.

الترددات المنخفضة (على سبيل المثال، 1-50 كيلو هرتز) تخترق أعمق في المعدن، مما يجعلها مثالية لتسخين الأجسام الكبيرة والسميكة للتطبيقات مثل التشكيل أو الصهر.

الترددات الأعلى (على سبيل المثال، 100-400 كيلو هرتز وما فوق) تركز تأثير التسخين على سطح الجزء. هذا مثالي للتصلب السطحي أو اللحام أو اللحام حيث تكون هناك حاجة فقط إلى منطقة متأثرة بالحرارة ضحلة.

الطاقة ومعدل التسخين

يتناسب خرج طاقة الدائرة طرديًا مع معدل التسخين. تولد الطاقة الأعلى تيارات دوامية أقوى، مما يولد حرارة أسرع بكثير. يتم تعديل هذا بناءً على كتلة الجزء ووقت العملية المطلوب.

خصائص المادة

يعتمد نجاح التسخين بالحث أيضًا على المقاومة الكهربائية للمادة و النفاذية المغناطيسية لقطعة العمل. المواد ذات المقاومة الأعلى ستسخن بشكل أسرع لتيار دوامي معين، في حين أن بعض المواد المغناطيسية (مثل الفولاذ تحت درجة حرارة كوري) تسخن بكفاءة أكبر بسبب خسائر التخلف المغناطيسي.

مطابقة السخان للتطبيق

يتيح لك فهم هذه المبادئ اختيار أو تصميم نظام مصمم خصيصًا لهدف صناعي أو علمي محدد.

- إذا كان تركيزك الأساسي هو الصهر على نطاق واسع أو التسخين الكامل للتشكيل: فأنت بحاجة إلى نظام عالي الطاقة ومنخفض التردد مصمم لاختراق الحرارة العميق والموحد.

- إذا كان تركيزك الأساسي هو التصلب السطحي الدقيق أو لحام المكونات الصغيرة: فأنت بحاجة إلى نظام عالي التردد لتركيز الطاقة بالقرب من السطح وتجنب تسخين قلب الجزء.

- إذا كان تركيزك الأساسي هو التحكم المطلق في العملية وقابليتها للتكرار: فإن مدى تعقيد دائرة التحكم، بما في ذلك مستشعرات التغذية الراجعة لدرجة الحرارة وخوارزميات تنظيم الطاقة، هو العامل الأكثر أهمية.

من خلال إتقان تدفق الطاقة من الكهرباء إلى المغناطيسية وأخيراً إلى الحرارة، يوفر التسخين بالحث مستوى لا مثيل له من السرعة والكفاءة والتحكم.

جدول ملخص:

| المكون / المتغير | الدور في التسخين بالحث |

|---|---|

| ملف العمل | يولد مجالًا مغناطيسيًا متناوبًا لحث التيارات الدوامية في قطعة العمل |

| مزود الطاقة والمذبذب | يحول طاقة الخط إلى تيار متردد عالي التردد للملف |

| دائرة التحكم | تنظم الطاقة والتردد والمدة للتحكم الدقيق في درجة الحرارة |

| التردد | يحدد عمق اختراق الحرارة (منخفض للعمق، عالٍ لتسخين السطح) |

| الطاقة | تتحكم في معدل وشدة التسخين |

| خصائص المادة | تؤثر على كفاءة التسخين بناءً على المقاومة والنفاذية |

أطلق العنان للإمكانات الكاملة للتسخين بالحث لمختبرك أو عمليتك الصناعية مع KINTEK! من خلال الاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، فإننا نوفر حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعة منتجاتنا أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغاز، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات قوية للتخصيص العميق لتلبية متطلباتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز الكفاءة والدقة لديك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- وصلة تغذية القطب الكهربائي فائق التفريغ من خلال موصل شفة التغذية الكهربائية للتطبيقات عالية الدقة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية