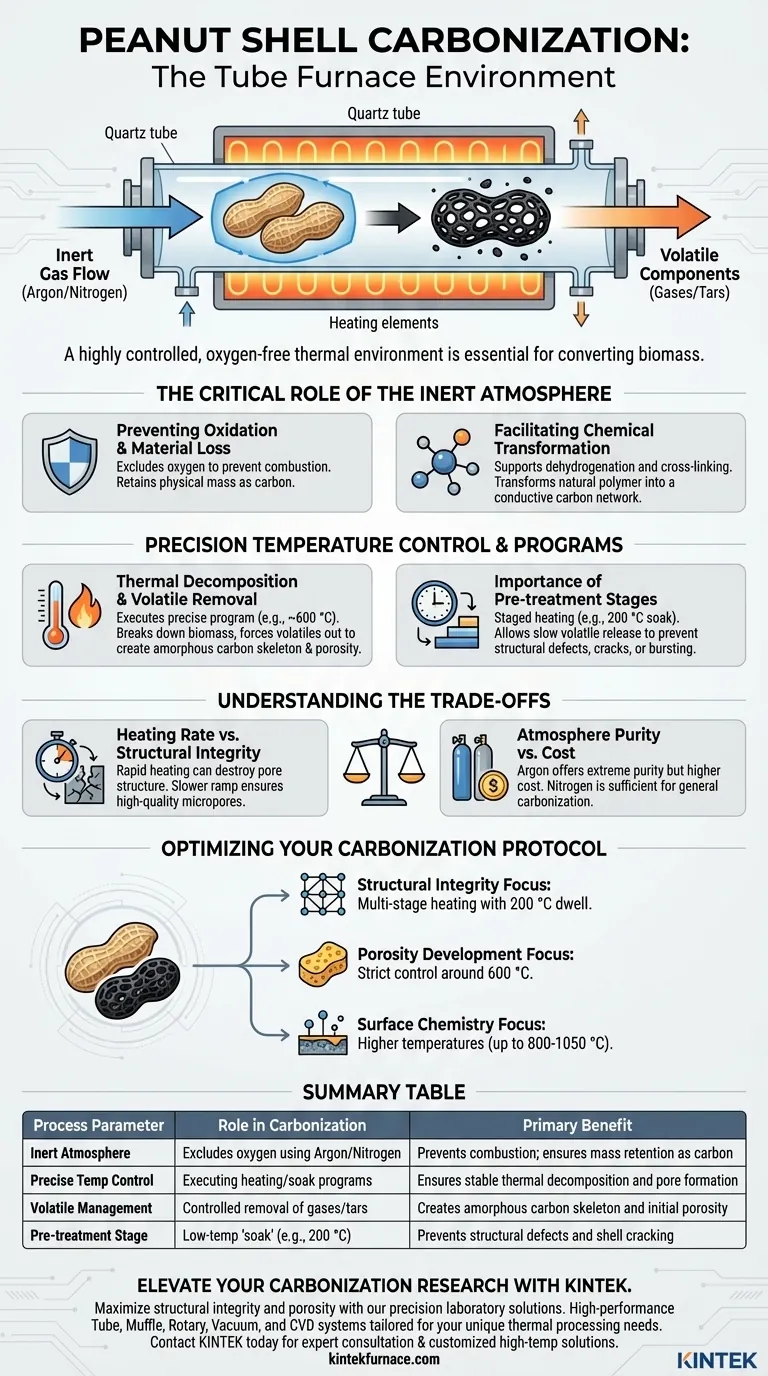

ينشئ الفرن الأنبوبي بيئة حرارية خاضعة للرقابة بدرجة عالية وخالية من الأكسجين، وهي ضرورية لتحويل الكتلة الحيوية. على وجه التحديد، يوفر جوًا خاملًا خاضعًا للرقابة الصارمة - يستخدم عادةً الأرجون - مقترنًا ببرامج تنظيم دقيقة لدرجة الحرارة، وغالبًا ما يعمل حول 600 درجة مئوية. تسهل هذه البيئة التحلل الحراري لقشور الفول السوداني والإزالة المتحكم فيها للمكونات المتطايرة لتشكيل هيكل كربوني غير متبلور مستقر بمسامية أولية.

من خلال عزل قشور الفول السوداني في تدفق غاز خامل وتطبيق ملفات تسخين دقيقة، يضمن الفرن الأنبوبي تحويل الكتلة الحيوية إلى هيكل كربوني مستقر بدلاً من الرماد. تُعد الإزالة المتحكم فيها للمواد المتطايرة آلية حاسمة تحدد المسامية النهائية للمادة وقوتها.

الدور الحاسم للجو الخامل

منع الأكسدة وفقدان المواد

الوظيفة الأساسية لبيئة الفرن الأنبوبي هي استبعاد الأكسجين. في بيئة الهواء المفتوح العادية، سيؤدي تسخين قشور الفول السوداني إلى 600 درجة مئوية إلى الاحتراق، تاركًا وراءه الرماد فقط.

يستخدم الفرن الأنبوبي تدفقًا مستمرًا من الغاز الخامل، مثل الأرجون أو النيتروجين. هذا يخلق درعًا واقيًا يمنع فقدان المادة الكربونية بسبب الأكسدة، مما يضمن الاحتفاظ بالكتلة الفيزيائية للقشرة ككربون.

تسهيل التحول الكيميائي

في هذه البيئة الخاملة، يدفع الفرن التغييرات الكيميائية المعقدة. يدعم الجو عمليات مثل إزالة الهيدروجين والربط المتقاطع للبوليمرات الأولية.

هذا يسمح للهياكل العضوية داخل قشرة الفول السوداني بالتحلل كيميائيًا دون التفاعل مع الهواء، وتحويل شبكة البوليمر الطبيعية إلى شبكة كربونية موصلة أو شبه موصلة.

التحكم الدقيق في درجة الحرارة والبرامج

التحلل الحراري وإزالة المواد المتطايرة

لا يقوم الفرن بتسخين المادة ببساطة؛ بل ينفذ برنامج تحكم دقيق في درجة الحرارة. عند درجات حرارة التشغيل مثل 600 درجة مئوية، تكسر الطاقة الحرارية هيكل الكتلة الحيوية.

هذه الحرارة تجبر المكونات المتطايرة (الغازات والقطران) على الخروج من القشرة. بينما تغادر هذه المواد المتطايرة المادة، فإنها تترك وراءها فراغات، مما يخلق بفعالية هيكل الكربون غير المتبلور ويؤسس المسامية الأولية للمادة.

أهمية مراحل المعالجة المسبقة

تسمح بيئة الفرن الأنبوبي المتقدمة بالتسخين المرحلي، وهو أمر بالغ الأهمية للسلامة الهيكلية. على سبيل المثال، قد يتضمن البروتوكول مرحلة معالجة مسبقة بدرجة حرارة منخفضة، مثل التثبيت عند 200 درجة مئوية لعدة ساعات.

تسهل فترة "النقع" هذه الإطلاق البطيء والمتحكم فيه للمواد المتطايرة. من خلال تجنب الارتفاع السريع في درجة الحرارة، تمنع العملية العيوب الهيكلية أو الشقوق أو الانفجارات التي يمكن أن تحدث إذا تراكمت الغازات وتمددت بسرعة كبيرة داخل القشرة.

فهم المفاضلات

معدل التسخين مقابل السلامة الهيكلية

من الأخطاء الشائعة في هذه العملية إعطاء الأولوية للسرعة على الاستقرار. في حين أن الفرن يمكن أن يصل إلى درجات حرارة عالية بسرعة، فإن التسخين السريع غالبًا ما يؤدي إلى تدمير بنية المسام.

إذا تم طرد المكونات المتطايرة بعنف شديد، فقد ينهار الهيكل الكربوني أو يتشقق. يتطلب تحقيق هياكل المسام الدقيقة عالية الجودة تسريعًا أبطأ وأكثر تعمدًا لدرجة الحرارة.

نقاوة الجو مقابل التكلفة

في حين أن الأرجون يوفر بيئة خاملة ممتازة، إلا أنه أغلى من النيتروجين. يؤثر اختيار الغاز على بيئة العملية.

غالبًا ما يكون النيتروجين كافيًا للكربنة العامة (على سبيل المثال، عند 800 درجة مئوية - 850 درجة مئوية)، ولكن إذا كان الهدف هو الحفاظ على مراحل بلورية داخلية محددة للغاية أو تحقيق نقاء شديد، فقد يكون الطبيعة الخاملة الأكثر صرامة للأرجون مطلوبة لمنع حتى آثار النترجة أو الأكسدة.

تحسين بروتوكول الكربنة الخاص بك

تعتمد فعالية كربنة قشور الفول السوداني على كيفية برمجة بيئة الفرن لتتناسب مع أهداف المواد الخاصة بك.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: قم بتطبيق برنامج تسخين متعدد المراحل مع وقت احتجاز حول 200 درجة مئوية للسماح للمواد المتطايرة بالهروب دون تشقق القشرة.

- إذا كان تركيزك الأساسي هو تطوير المسامية: تأكد من التحكم الدقيق في درجة الحرارة حول 600 درجة مئوية لزيادة إزالة المواد المتطايرة مع الحفاظ على هيكل الكربون غير المتبلور.

- إذا كان تركيزك الأساسي هو كيمياء السطح: استخدم درجات حرارة أعلى (تصل إلى 800 درجة مئوية أو 1050 درجة مئوية) لدفع إزالة الهيدروجين بشكل أعمق وزيادة الموصلية.

الفرن الأنبوبي ليس مجرد عنصر تسخين؛ إنه مفاعل دقيق يحكم الانتقال من الكتلة الحيوية الخام إلى مادة الكربون الوظيفية.

جدول ملخص:

| معلمة العملية | الدور في الكربنة | الفائدة الأساسية |

|---|---|---|

| الجو الخامل | يستبعد الأكسجين باستخدام الأرجون/النيتروجين | يمنع الاحتراق؛ يضمن الاحتفاظ بالكتلة ككربون |

| التحكم الدقيق في درجة الحرارة | تنفيذ برامج التسخين/النقع | يضمن التحلل الحراري المستقر وتكوين المسام |

| إدارة المواد المتطايرة | الإزالة المتحكم فيها للغازات/القطران | ينشئ هيكل كربون غير متبلور ومسامية أولية |

| مرحلة المعالجة المسبقة | نقع بدرجة حرارة منخفضة (على سبيل المثال، 200 درجة مئوية) | يمنع العيوب الهيكلية وتشققات القشرة |

عزز أبحاث الكربنة الخاصة بك مع KINTEK

قم بزيادة السلامة الهيكلية والمسامية لمواد الكتلة الحيوية الخاصة بك باستخدام حلول KINTEK المخبرية الدقيقة. مدعومين بالبحث والتطوير والتصنيع من قبل خبراء، نقدم أنظمة عالية الأداء للأفران الأنبوبية، والفرن البوتقة، والأفران الدوارة، والأفران الفراغية، وأنظمة CVD المصممة خصيصًا للباحثين والمختبرات الصناعية. سواء كنت بحاجة إلى بيئات نقية من الأرجون أو تسخين برمجي متعدد المراحل لكربنة قشور الفول السوداني، فإن أفراننا قابلة للتخصيص بالكامل لتلبية احتياجات المعالجة الحرارية الفريدة الخاصة بك.

هل أنت مستعد لتحسين هيكلك الكربوني؟ اتصل بـ KINTEK اليوم للحصول على استشارة الخبراء وحلول درجات الحرارة العالية المخصصة

دليل مرئي

المراجع

- João Ferreira, J. C. R. E. Oliveira. High‐Capacity Hybrid Electrode for Seawater Batteries with Bio‐Waste Electrocatalyst. DOI: 10.1002/ente.202501038

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هو دور فرن الأنبوب ذو الحماية بالغاز الخامل في تقوية الفولاذ عالي السرعة عالي الفاناديوم؟ تحقيق صلابة دقيقة

- ما هي الظروف المادية التي يوفرها فرن الأنبوب العمودي لتجارب إزالة الكبريت؟ تحكم دقيق في الحرارة

- ما هي الوظيفة الأساسية لفرن الأنبوب المتساقط (DTF)؟ محاكاة الاحتراق الصناعي للبحث

- ما هي مزايا استخدام فرن أنبوب كوارتز مسخن بالحث لمعالجة β-Ga2O3؟ عزز إنتاجيتك

- ما هي ميزات السلامة المتضمنة عادةً في أفران الأنابيب المفرغة؟ حماية أساسية للمختبرات عالية الحرارة

- ما هي المواد المستخدمة عادة في بناء أنابيب الفرن ولماذا؟ اختر الأنبوب المناسب لاحتياجات مختبرك

- كيف يفيد الفرن الكهربائي الأفقي علم المعادن المسحوقية؟ تحقيق تلبيد دقيق للأجزاء عالية الأداء

- ما هي مزايا استخدام أفران الأنابيب المصنوعة من كربيد السيليكون (SiC) المدفأة بالأشعة تحت الحمراء لتحولات طور الزركونيا؟ دليل الخبراء