في عملية واحدة متواصلة، تم تصميم الفرن المستمر بخبرة لدمج عمليات حرارية متعددة، وأبرزها إزالة المادة الرابطة والتلبيد. هذا التكامل أساسي لطرق التصنيع عالية الحجم مثل تشكيل حقن المعادن (MIM) والتصنيع الإضافي، حيث يجب إزالة المادة الرابطة من الجزء "الأخضر" قبل أن ينصهر في شكله المعدني النهائي الكثيف.

القيمة الحقيقية للفرن المستمر ليست مجرد أداء خطوات متعددة دفعة واحدة؛ بل تدور حول تحويل سلسلة من مهام الدفعات المنفصلة والمتغيرة إلى تدفق صناعي واحد، عالي التكرار وفعال من حيث التكلفة. تعطي هذه النقلة الأولوية للاتساق والإنتاجية فوق كل شيء آخر.

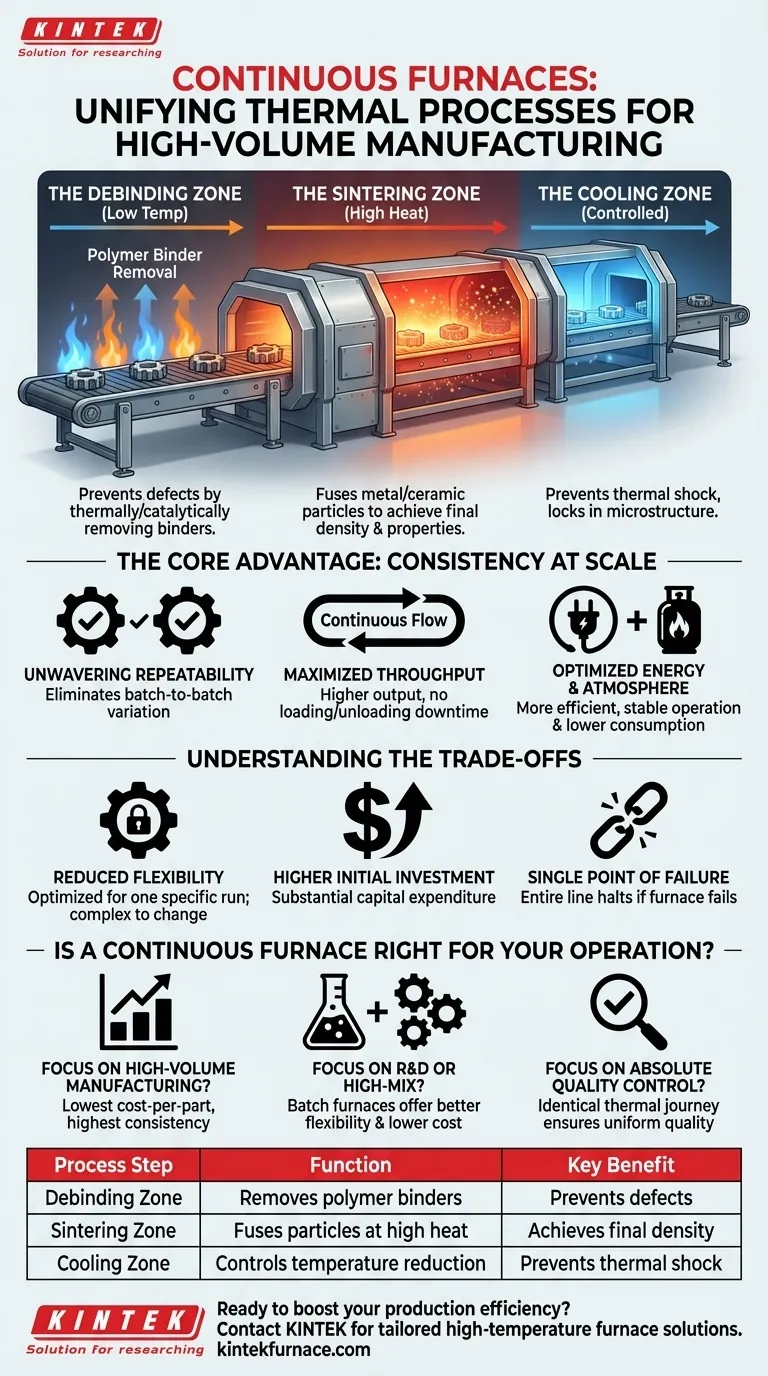

كيف تدمج الأفران المستمرة العمليات

الفرن المستمر ليس صندوقًا ساخنًا واحدًا. إنه نفق طويل مصمم بمناطق حرارية متميزة، كل منها مُحسَّن لمرحلة محددة من عملية التصنيع. تتحرك الأجزاء عبر هذه المناطق على حزام ناقل أو نظام دفع، مما يضمن أن كل مكون واحد يختبر نفس ملف درجة الحرارة بالضبط.

منطقة إزالة المادة الرابطة

المرحلة الأولى التي يدخلها الجزء هي منطقة إزالة المادة الرابطة. هنا، عند درجات حرارة منخفضة نسبيًا، يتم التحكم في جو الفرن بعناية لتحليل وإزالة المادة الرابطة البوليمرية التي تعطي الجزء "الأخضر" شكله الأولي حراريًا أو تحفيزيًا. هذه الخطوة حاسمة لمنع العيوب في المنتج النهائي.

منطقة التلبيد

بعد إزالة المواد الرابطة، تنتقل الأجزاء إلى منطقة التلبيد ذات الحرارة العالية. يتم رفع درجة الحرارة بشكل كبير، غالبًا بالقرب من درجة انصهار المادة. في هذه المنطقة، تنصهر جزيئات المعدن أو السيراميك معًا، مما يقضي على الفراغات ويجعل الجزء كثيفًا لتحقيق خصائصه الميكانيكية النهائية.

منطقة التبريد

المرحلة الأخيرة، والحاسمة بنفس القدر، هي منطقة تبريد يتم التحكم فيها. يتم إعادة الأجزاء تدريجيًا إلى درجة حرارة الغرفة بمعدل محدد. يمنع هذا الصدمة الحرارية، التي يمكن أن تسبب التشققات، ويحافظ على البنية المجهرية وخصائص المادة المطلوبة.

الميزة الأساسية: الاتساق على نطاق واسع

إن دمج هذه العمليات في تدفق آلي واحد يوفر مزايا تشغيلية كبيرة مقارنة باستخدام أفران دفعات منفصلة لكل خطوة. الفائدة الأساسية هي تحقيق اتساق لا مثيل له عبر أحجام إنتاج ضخمة.

تكرار العملية الثابت

نظرًا لأن كل جزء يتبع المسار المتطابق عبر نفس المناطق الحرارية، يتم القضاء تقريبًا على التباين من دفعة إلى أخرى. هذا عامل حاسم لمراقبة الجودة في صناعات مثل الأجهزة الطبية والطيران والسيارات، حيث يجب أن يكون أداء الجزء موثوقًا به تمامًا.

أقصى إنتاجية

يعمل الفرن المستمر دون انقطاع. لا يوجد وقت ضائع في تحميل وتفريغ وتسخين وتبريد الفرن للكميات الفردية. يؤدي هذا التدفق المستمر إلى إنتاجية أعلى بكثير مقارنة بسلسلة من عمليات الدفعات.

استهلاك مُحسَّن للطاقة والجو

يعد الحفاظ على درجات حرارة مستقرة في مناطق مخصصة أكثر كفاءة في استخدام الطاقة من تسخين وتبريد فرن دفعة كاملة بشكل متكرر. وبالمثل، يكون استهلاك غازات الجو المتخصصة (مثل النيتروجين أو الهيدروجين) أقل واتساقًا، مما يقلل من التكاليف التشغيلية.

فهم المقايضات

على الرغم من قوته، إلا أن الفرن المستمر ليس الحل الشامل لجميع احتياجات المعالجة الحرارية. تصميمه يخلق قيودًا محددة يجب فهمها.

مرونة منخفضة

تم تحسين هذه الأفران لتشغيل إنتاج واحد ومحدد وعالي الحجم. إن تغيير العملية - على سبيل المثال، تعديل ملف درجة الحرارة لمادة مختلفة أو هندسة جزء مختلف - هو مهمة معقدة وتستغرق وقتًا طويلاً. إنها غير مناسبة للبحث والتطوير أو التصنيع عالي المزيج ومنخفض الحجم.

استثمار أولي أعلى

الأفران المستمرة هي أنظمة كبيرة ومعقدة تمثل نفقات رأسمالية كبيرة. التكلفة الأولية أعلى بكثير من تكلفة أفران الدفعات المتعددة الأصغر.

خطر "نقطة فشل واحدة"

إذا احتاج الفرن المستمر إلى صيانة أو واجه عطلاً، فإن خط الإنتاج بأكمله الذي يخدمه يتوقف. يوفر إعداد التصنيع الذي يستخدم أفران دفعات متعددة المزيد من التكرار، حيث يمكن إيقاف تشغيل فرن واحد دون إيقاف جميع عمليات الإنتاج.

هل الفرن المستمر مناسب لعمليتك؟

يعتمد الاختيار بين النظام المستمر ونظام الدفعات كليًا على أهداف الإنتاج ونموذج عملك.

- إذا كان تركيزك الأساسي هو التصنيع عالي الحجم: سيحقق الفرن المستمر أقل تكلفة لكل جزء وأعلى مستوى من الاتساق لخط إنتاج مستقر وطويل الأمد.

- إذا كان تركيزك الأساسي هو البحث والتطوير أو الإنتاج عالي المزيج: فإن مرونة وتكلفة الاستثمار الأولية المنخفضة لأفران الدفعات هي الأنسب لتطوير عمليات جديدة أو التعامل مع العديد من المهام الصغيرة المختلفة.

- إذا كان تركيزك الأساسي هو مراقبة الجودة المطلقة: فإن الرحلة الحرارية المتطابقة لكل جزء في الفرن المستمر هي ميزة قوية للقضاء على تباين العملية وضمان جودة موحدة على نطاق واسع.

إن فهم هذا الموازنة الأساسية بين الإنتاجية والمرونة هو مفتاح اختيار تكنولوجيا المعالجة الحرارية المناسبة لأهداف التصنيع الخاصة بك.

جدول ملخص:

| خطوة العملية | الوظيفة | الفائدة الرئيسية |

|---|---|---|

| منطقة إزالة المادة الرابطة | يزيل المواد الرابطة البوليمرية عند درجات حرارة منخفضة | يمنع العيوب في الأجزاء النهائية |

| منطقة التلبيد | يصهر جزيئات المعدن/السيراميك عند حرارة عالية | يحقق الكثافة النهائية والخصائص الميكانيكية |

| منطقة التبريد | يتحكم في الانخفاض التدريجي لدرجة الحرارة | يمنع الصدمة الحرارية ويحافظ على البنية المجهرية |

هل أنت مستعد لتعزيز كفاءة إنتاجك باستخدام حلول أفران مخصصة؟ بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة بدرجات حرارة عالية. يكتمل خط إنتاجنا، الذي يشمل أفران الكواتم، والأنابيب، والتدوير، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت في مجال التصنيع عالي الحجم أو تحتاج إلى خيارات مرنة، تضمن خبرتنا الأداء الأمثل وتوفير التكاليف. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات سير عمل المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- ما هي المزايا الرئيسية لأفران الأنابيب الدوارة؟ تحقيق تجانس وكفاءة فائقة في المعالجة الحرارية