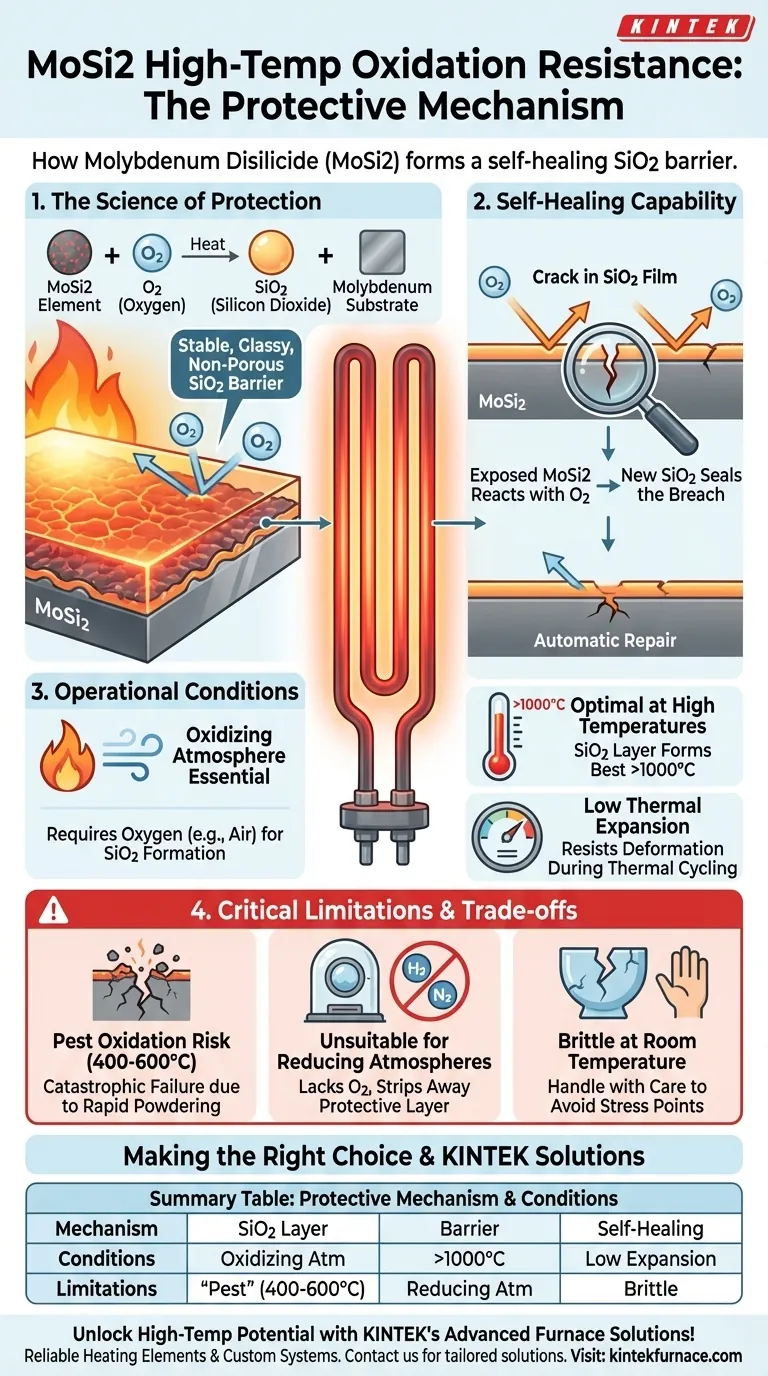

في درجات الحرارة المرتفعة، تُحمى عناصر التسخين من ثنائي سيليسيد الموليبدينوم (MoSi2) من الأكسدة عن طريق تشكيل طبقة رقيقة ومستقرة وذاتية الشفاء من ثاني أكسيد السيليكون (SiO2) على سطحها. يعمل هذا الغشاء الزجاجي، الذي غالبًا ما يُطلق عليه طبقة التخميل، كحاجز فعال للغاية يمنع الأكسجين من الوصول إلى المادة الأساسية وتدهورها.

إن مفتاح متانة MoSi2 في درجات الحرارة العالية ليس مجرد تركيبته، بل قدرته على إنشاء حمايته الخاصة بشكل فعال. هذه الطبقة السيليكونية "ذاتية الشفاء" تجعلها خيارًا مثاليًا للتطبيقات الصعبة في البيئات المؤكسدة.

علم الطبقة الواقية

لاستخدام عناصر MoSi2 بفعالية، من الضروري فهم كيفية عمل هذه الآلية الوقائية على المستوى الكيميائي. العملية هي تفاعل مباشر بين المادة وبيئة تشغيلها.

تشكيل ثاني أكسيد السيليكون (SiO2)

عندما يتم تسخين عنصر MoSi2 في وجود الأكسجين، يتفاعل السيليكون (Si) الموجود على السطح بشكل تفضيلي مع هذا الأكسجين. يشكل هذا التفاعل الكيميائي مركبًا جديدًا ومستقرًا: ثاني أكسيد السيليكون (SiO2)، المعروف أيضًا باسم السيليكا.

حاجز زجاجي غير مسامي

طبقة SiO2 هذه ليست مسحوقًا مفككًا؛ بل تشكل غشاءً كثيفًا وغير مسامي وزجاجيًا يلتصق بإحكام بسطح العنصر. يمنع هذا الغشاء الأكسجين ماديًا من اختراق ركيزة MoSi2 بشكل أعمق، مما يوقف المزيد من الأكسدة بشكل فعال.

آلية "الشفاء الذاتي"

إحدى أهم خصائص هذه الطبقة هي قدرتها على الإصلاح الذاتي. إذا أحدث صدمة حرارية أو تأثير مادي تشققًا في غشاء SiO2، فإن MoSi2 المكشوف حديثًا تحته سيتفاعل فورًا مع الأكسجين المحيط لتشكيل SiO2 جديد، مما يسد الكسر.

السياق التشغيلي والمتطلبات

تشكيل الطبقة الواقية ليس تلقائيًا؛ فهو يعتمد كليًا على ظروف التشغيل الصحيحة. فهم هذه الظروف أمر بالغ الأهمية لضمان طول عمر العناصر.

الحاجة إلى جو مؤكسد

تعتمد آلية الحماية بأكملها على توفر الأكسجين. لذلك، تعمل عناصر MoSi2 بشكل استثنائي جيد في الهواء والجو المؤكسد الأخرى. لا يمكن لطبقتها الواقية أن تتشكل أو تُصان في البيئات المختزلة أو الخاملة.

دور درجة الحرارة

تتشكل طبقة SiO2 الواقية المستقرة بشكل أكثر فعالية في درجات حرارة عالية جدًا، عادةً فوق 1000 درجة مئوية. هذا التشغيل في درجات الحرارة العالية هو حيث تتفوق عناصر MoSi2.

خصائص المواد التكميلية

بالإضافة إلى مقاومة الأكسدة، يتميز MoSi2 بمعامل تمدد حراري صغير جدًا. هذا يعني أنه لا يتمدد أو يتقلص بشكل كبير عند التسخين والتبريد، مما يقلل من الإجهاد الداخلي ويجعله شديد المقاومة للتشوه والفشل أثناء الدورات الحرارية.

فهم المفاضلات والقيود

لا توجد مادة مثالية لكل موقف. بينما يعتبر MoSi2 استثنائيًا للعمل في درجات الحرارة العالية المؤكسدة، فإن آليته الوقائية تأتي مع نقاط ضعف محددة يجب عليك أخذها في الاعتبار.

خطر أكسدة "الآفة"

في درجات الحرارة المتوسطة، عادةً ما بين 400 درجة مئوية و 600 درجة مئوية، يكون MoSi2 عرضة لفشل كارثي يُعرف باسم أكسدة "الآفة". في هذا النطاق، يمكن للمادة أن تتفكك بسرعة إلى مسحوق. يحدث هذا لأن طبقة SiO2 الواقية لا تتشكل بفعالية، مما يسمح بنوع مختلف ومدمر من الأكسدة.

عدم الملاءمة للأجواء المختزلة

يعد استخدام MoSi2 في جو مختزل (مثل الهيدروجين أو النيتروجين أو الفراغ) خطأً شائعًا. تفتقر هذه البيئات إلى الأكسجين اللازم لتشكيل طبقة SiO2. والأسوأ من ذلك، يمكن للغاز المختزل أن يزيل أي غشاء واقٍ موجود بشكل فعال، مما يجعل العنصر عرضة للتدهور السريع.

التقصف في درجة حرارة الغرفة

مثل العديد من السيراميك المتقدم، يعتبر MoSi2 صلبًا ولكنه هش جدًا في درجة حرارة الغرفة. يجب التعامل معه بعناية أثناء التركيب والصيانة لتجنب التكسير أو التشقق، مما قد يخلق نقاط إجهاد تؤدي إلى الفشل بمجرد التشغيل.

اتخاذ الخيار الصحيح لتطبيقك

ستحدد أهدافك التشغيلية ما إذا كان MoSi2 هو المادة الصحيحة لنظام التسخين الخاص بك.

- إذا كان تركيزك الأساسي هو التسخين الموثوق به في درجات الحرارة العالية في جو مؤكسد (مثل الهواء): يعتبر MoSi2 خيارًا استثنائيًا نظرًا لطبقة SiO2 الواقية ذاتية التشكيل والشفاء الذاتي.

- إذا كان تطبيقك يتضمن تشغيلًا طويل الأمد بين 400-600 درجة مئوية أو يستخدم جوًا مختزلًا: يجب عليك اختيار مادة عنصر تسخين بديلة لتجنب الفشل السريع "للآفة" أو تدهور المواد.

فهم هذه الآلية الوقائية الأساسية هو المفتاح لتصميم وتشغيل أنظمة متينة لدرجات الحرارة العالية بنجاح.

جدول الملخص:

| الآلية الوقائية | الميزات الرئيسية | ظروف التشغيل | القيود |

|---|---|---|---|

| تشكيل طبقة SiO2 | حاجز رقيق، مستقر، زجاجي؛ ذاتي الشفاء | يتطلب جوًا مؤكسدًا (مثل الهواء)؛ مثالي فوق 1000 درجة مئوية | عرضة لأكسدة 'الآفة' عند 400-600 درجة مئوية؛ غير مناسب للأجواء المختزلة |

أطلق العنان للإمكانات الكاملة لعملياتك ذات درجة الحرارة العالية مع حلول الأفران المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة عناصر تسخين وأنظمة موثوقة، بما في ذلك أفران Muffle و Tube و Rotary، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يعزز المتانة والكفاءة في البيئات المؤكسدة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك المحددة وتقديم حلول مخصصة لأداء فائق!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي