باختصار، فرن المعالجة الحرارية بالفراغ الحديث متعدد الاستخدامات للغاية، وقادر على أداء العديد من عمليات الإخماد المتميزة لتحقيق خصائص مادية محددة. يمكن لهذه الأنظمة المتكاملة تنفيذ الإخماد بالغاز، والإخماد بالزيت، والإخماد بالماء، والإخماد المتخصص بالنترات، كل ذلك ضمن دورة إنتاج واحدة ومتحكم بها.

الميزة الحقيقية لفرن الفراغ ليست فقط في مجموعة خيارات الإخماد التي يقدمها، بل في قدرته على الجمع بين النقاء المطلق للتسخين في الفراغ وطريقة التبريد المتحكم بها بدقة. يتيح لك هذا التكامل تحقيق نتائج معدنية مستهدفة دون الأكسدة السطحية أو التكلس أو إزالة الكربنة الشائعة في الأفران التي تعمل في الغلاف الجوي.

دور الإخماد في بيئة الفراغ

الإخماد هو عملية تبريد سريعة لجزء معدني من درجة حرارة الأوستنايت. يقوم هذا التبريد السريع "بتثبيت" التركيب البلوري المطلوب، مثل المارتنسيت، مما يزيد بشكل كبير من صلابة المادة وقوتها.

نقاء عملية الفراغ

يسخن فرن الفراغ المادة أولاً في بيئة خالية من الأكسجين والغازات المتفاعلة الأخرى. يمنع هذا التفاعلات السطحية، مما ينتج عنه جزء نظيف ولامع لا يتطلب تنظيفًا لاحقًا.

محطات التبريد المتكاملة

بعد التسخين، يتم نقل الجزء من غرفة الفراغ إلى محطة إخماد متكاملة. يحدث هذا الانتقال داخل النظام المغلق، مما يضمن عدم تعرض الجزء للهواء أثناء سخونته، وبالتالي الحفاظ على فوائد بيئة الفراغ.

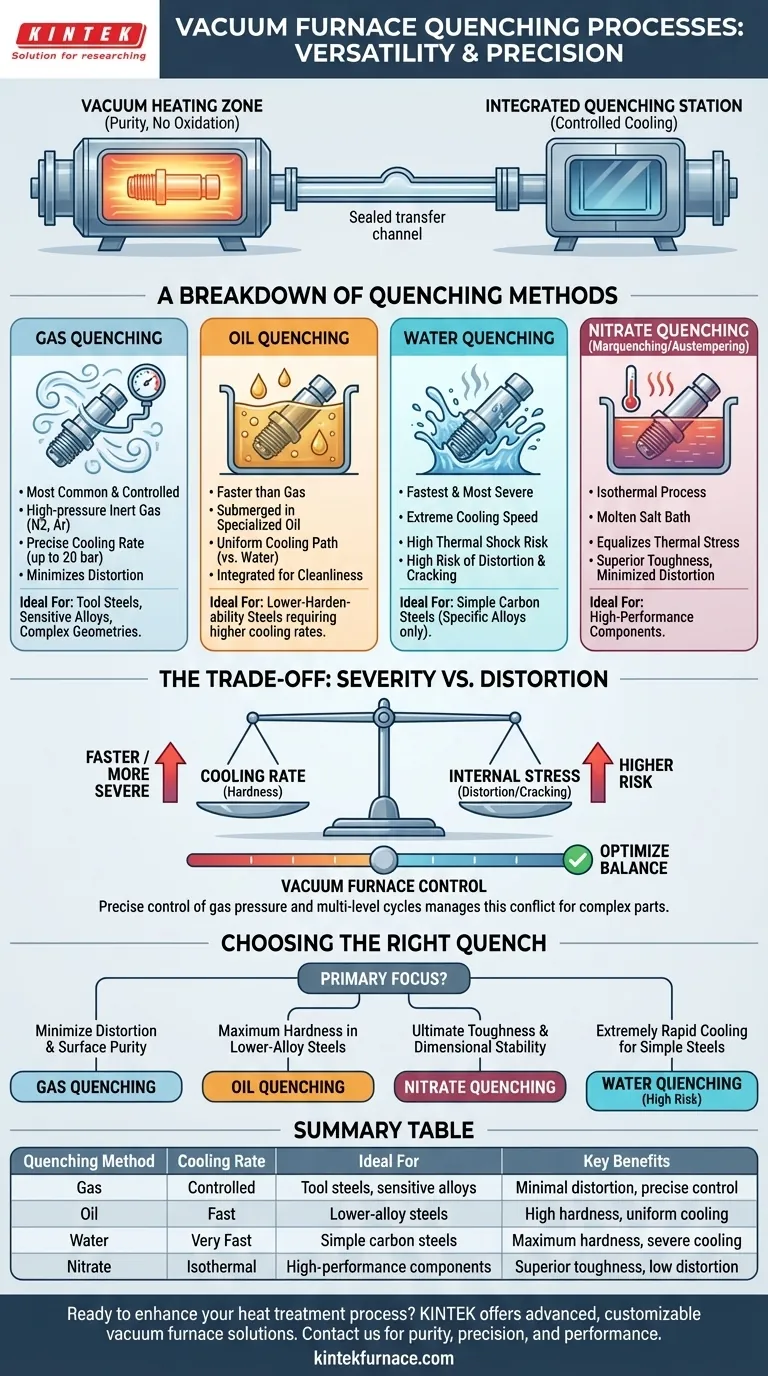

تفصيل طرق الإخماد بالفراغ

يتم تحديد اختيار طريقة الإخماد من خلال قابلية التصلب للمادة، وشكل الجزء، وخصائص الميكانيكية النهائية المطلوبة. تقدم كل طريقة معدل تبريد ومستوى شدة مختلفين.

الإخماد بالغاز

هذه هي الطريقة الأكثر شيوعًا وتحكمًا في الإخماد في أفران الفراغ الحديثة. يتم تدوير غاز خامل عالي الضغط، عادةً النيتروجين أو الأرجون، بسرعة عبر المنطقة الساخنة لتبريد الأجزاء.

يمكن التحكم في معدل التبريد بدقة عن طريق تعديل ضغط الغاز (يصل إلى 20 بار أو أكثر في الأنظمة المتقدمة) وسرعة الدوران. هذا يجعله مثاليًا للسبائك الحساسة للغاية أو الأشكال المعقدة حيث يكون تقليل التشوه أمرًا بالغ الأهمية.

الإخماد بالزيت

للمواد ذات القابلية المنخفضة للتصلب والتي تتطلب معدل تبريد أسرع مما يمكن أن يوفره الغاز، يتم استخدام الإخماد بالزيت. يتم غمر الجزء المسخن في خزان مغلق من زيت الإخماد المتخصص.

على الرغم من أنه أكثر شدة من الإخماد بالغاز، إلا أن الزيت يوفر مسار تبريد أكثر اتساقًا من الماء، مما يقلل من خطر التشقق. يتم دمج العملية للحفاظ على نظافة نظام الفراغ.

الإخماد بالماء

يوفر الإخماد بالماء أسرع وأقسى معدل تبريد. يتم حجزه لسبائك معينة، وعادةً الفولاذ الكربوني البسيط، التي تتطلب سرعة تبريد قصوى لتحقيق الصلابة الكاملة.

نظرًا للصدمة الحرارية العالية والمخاطر الكبيرة للتشوه والتشقق، فإن الإخماد بالماء هو الطريقة الأقل استخدامًا في المعالجة الحرارية بالفراغ الدقيقة.

الإخماد بالنترات (الإخماد المارتنسيتي/الأوستمبير)

تتضمن هذه العملية المتخصصة إخماد الجزء في حمام ملح نترات منصهر يتم الاحتفاظ به عند درجة حرارة محددة. هذا شكل من أشكال الإخماد المتساوي الحرارة.

عن طريق الاحتفاظ بالجزء عند درجة حرارة أعلى بقليل من درجة تكون المارتنسيت، يتم موازنة الإجهاد الحراري في جميع أنحاء الجزء قبل التبريد النهائي. هذه التقنية، المعروفة باسم الإخماد المارتنسيتي أو الأوستمبير، لا مثيل لها في تقليل التشوه وإنتاج متانة فائقة في المكونات عالية الأداء.

فهم المفاضلات: الشدة مقابل التشوه

التحدي الأساسي في الإخماد هو الموازنة بين الحاجة إلى تبريد سريع وخطر إدخال إجهاد داخلي، مما يؤدي إلى تشوه أو تشقق.

الصراع الأساسي: معدل التبريد مقابل الإجهاد الداخلي

الإخماد الأسرع يكون أكثر فعالية في إنتاج هيكل مارتنسيتي صلب. ومع ذلك، فإنه يخلق أيضًا فرقًا أكبر في درجة الحرارة بين سطح الجزء ومركزه، مما يولد إجهادات داخلية كبيرة.

لماذا تتفوق أفران الفراغ في إدارة هذه المفاضلة

التحكم الدقيق لنظام فرن الفراغ يسمح بتحسين هذا التوازن. يمكن زيادة ضغط الغاز أو خفضه، ويمكن برمجة دورات إخماد متعددة المستويات لتبريد الجزء بسرعة عبر نطاق التحول الحرج الخاص به ثم ببطء أكبر لتقليل الإجهاد.

هذا المستوى من التحكم أساسي لمعالجة المكونات المعقدة وذات القيمة العالية حيث يكون الاستقرار الأبعاد مهمًا بنفس أهمية الصلابة.

اختيار عملية الإخماد المناسبة لتطبيقك

يؤثر اختيارك لعملية الإخماد بشكل مباشر على الخصائص النهائية وتكلفة وموثوقية المكون الخاص بك.

- إذا كان تركيزك الأساسي هو تقليل التشوه والحفاظ على نقاء السطح: الإخماد بالغاز هو الخيار الافتراضي والأكثر تقدمًا من الناحية الفنية للفولاذ الأدواتي والسبائك الحساسة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الصلابة في السبائك الفولاذية المنخفضة: يوفر الإخماد بالزيت معدل التبريد الضروري الذي لا يستطيع الإخماد بالغاز مجاراته لهذه المواد.

- إذا كان تركيزك الأساسي هو المتانة القصوى والاستقرار الأبعاد للأجزاء المعقدة: الإخماد بالنترات (الإخماد المارتنسيتي) هو الطريقة الفائقة للتحكم في الإجهاد وتحقيق هياكل مجهرية محددة.

- إذا كان تركيزك الأساسي هو معالجة الفولاذ الكربوني البسيط الذي يتطلب تبريدًا سريعًا للغاية: الإخماد بالماء هو الخيار الأكثر شدة، ولكن يجب استخدامه مع فهم كامل للمخاطر العالية للتشوه.

من خلال فهم هذه العمليات المتميزة، يمكنك تحديد المعالجة الحرارية المطلوبة بدقة لتحقيق أداء المادة المرغوب لديك.

جدول ملخص:

| طريقة الإخماد | معدل التبريد | مثالي لـ | الفوائد الرئيسية |

|---|---|---|---|

| الإخماد بالغاز | متحكم به | الفولاذ الأدواتي، السبائك الحساسة | أدنى حد من التشوه، تحكم دقيق |

| الإخماد بالزيت | سريع | سبائك الفولاذ المنخفضة | صلابة عالية، تبريد موحد |

| الإخماد بالماء | سريع جداً | الفولاذ الكربوني البسيط | أقصى صلابة، تبريد شديد |

| الإخماد بالنترات | متساوي الحرارة | المكونات عالية الأداء | متانة فائقة، تشوه منخفض |

هل أنت مستعد لتعزيز عملية المعالجة الحرارية لديك بحلول مخصصة لأفران الفراغ؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة للأفران ذات درجات الحرارة العالية، بما في ذلك الأفران ذات الموقد، والأنابيب، والدوارة، وأفران الفراغ والغازات، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يوفر النقاء والدقة والأداء للصناعات مثل الطيران والسيارات والأدوات. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تحسين عمليات الإخماد لديك وتحقيق خصائص مادية فائقة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق