في تصنيع الزجاج، تعمل عناصر التسخين من كربيد السيليكون (SiC) من النوع SC كمصدر أساسي للحرارة داخل الأفران الصناعية. وهي مسؤولة عن توليد والحفاظ على درجات الحرارة العالية والمستقرة اللازمة لصهر المواد الخام إلى زجاج منصهر وإبقائها قابلة للتشغيل لعمليات التشكيل. يضمن تصميمها المحدد توصيل هذه الحرارة بشكل موحد وفعال، وهو أمر بالغ الأهمية لجودة المنتج النهائي.

يشير التعيين "SC" إلى تكوين اللولب المفرد (Single Spiral) للعنصر. هذا التصميم هو المفتاح لأدائه، حيث يمكّنه من توفير الحرارة الموحدة وعالية الحرارة المطلوبة لصهر الزجاج وتشكيله باستمرار، ويحول الطاقة الكهربائية مباشرة إلى طاقة حرارية بموثوقية وتحكم عالٍ.

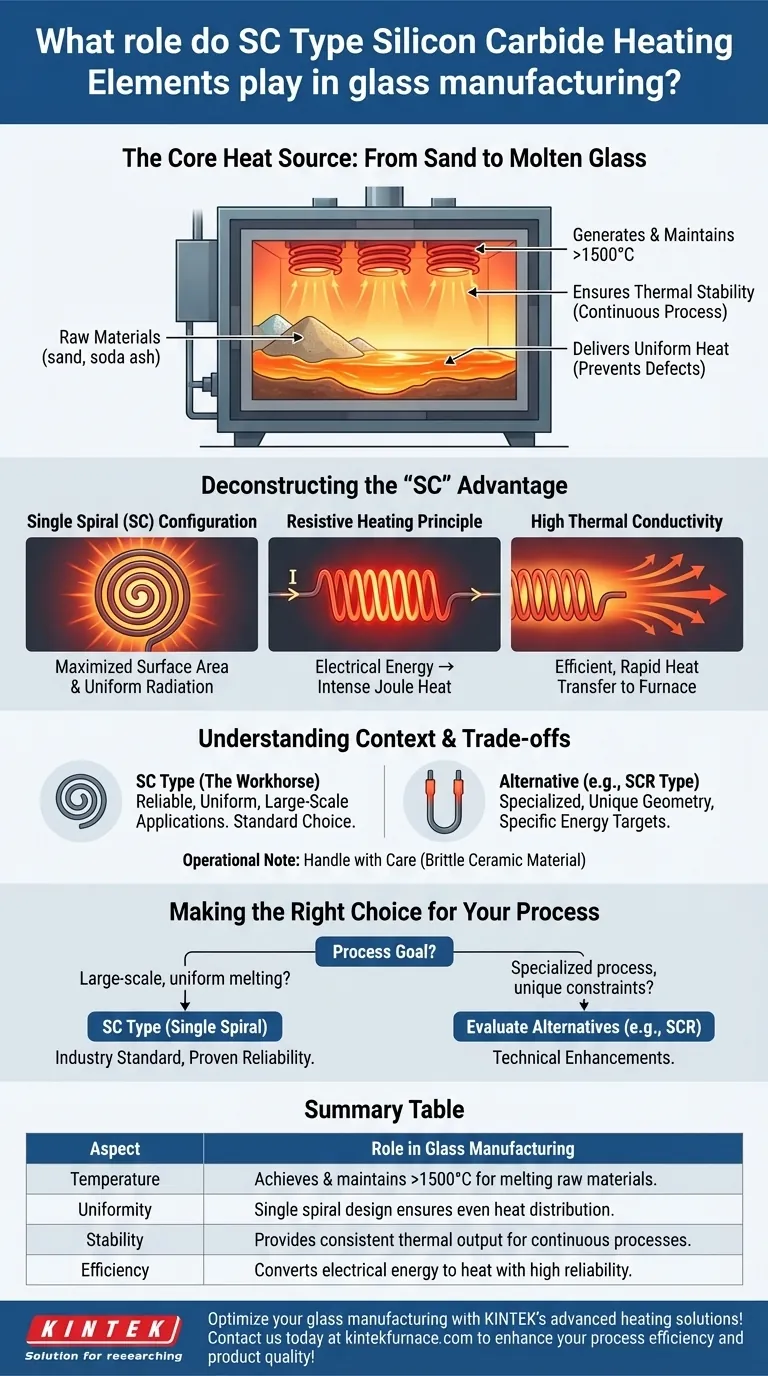

الدور الأساسي: من الرمل إلى الزجاج المنصهر

تعتمد رحلة المواد الخام مثل الرمل إلى منتج زجاجي نهائي بالكامل على الإدارة الحرارية الدقيقة. عناصر SiC من النوع SC هي التكنولوجيا الممكنة لهذه المرحلة الحرجة.

تحقيق درجات حرارة الانصهار الحرجة

يتطلب إنتاج الزجاج درجات حرارة تتجاوز غالبًا 1500 درجة مئوية (2732 درجة فهرنهايت). كربيد السيليكون هو مادة خزفية قادرة على تحمل هذه الظروف القاسية والعمل بشكل موثوق لفترات طويلة، مما يجعله خيارًا مثاليًا لتسخين الأفران.

ضمان الاستقرار الحراري

يمكن أن تكون عمليات الزجاج المنصهر مستمرة، وتستمر لأيام أو أسابيع في كل مرة. توفر المتانة الكامنة في عناصر SiC الاستقرار الحراري المطلوب للحفاظ على انصهار ثابت، مما يمنع العيوب ويضمن استمرارية العملية.

أهمية التسخين الموحد

يمكن أن يؤدي أي تباين في درجة الحرارة داخل الفرن إلى إجهاد أو فقاعات أو عيوب أخرى في المنتج الزجاجي النهائي. يعمل تصميم اللولب المفرد والتوصيل الحراري العالي لعناصر SC معًا لإشعاع الحرارة بالتساوي، مما يقلل من اختلافات درجة الحرارة في جميع أنحاء الفرن.

تفكيك ميزة "SC"

إن فعالية هذه العناصر ليست صدفة؛ إنها نتيجة مباشرة لخصائص موادها وتصميمها المادي.

تكوين اللولب المفرد (SC)

يرمز "SC" في الاسم إلى اللولب المفرد (Single Spiral). يزيد هذا التصميم من مساحة سطح إشعاع الحرارة للعنصر ضمن عامل شكل مدمج وقوي، مما يجعله فعالاً بشكل خاص للأفران الصندوقية الكبيرة وأفران العربات الشائعة في صناعة الزجاج.

مبدأ التسخين بالمقاومة

يحتوي كربيد السيليكون على مقاومة كهربائية مُتحكم بها. عندما يمر تيار كهربائي عالٍ عبر العنصر، تتسبب هذه المقاومة في تسخينه بشدة (تأثير يُعرف باسم تسخين جول). يسمح هذا بالتحويل المباشر والفعال للطاقة الكهربائية إلى طاقة حرارية قابلة للاستخدام.

التوصيل الحراري العالي

بمجرد توليد الحرارة داخل العنصر، يسمح التوصيل الحراري الممتاز للمادة بنقلها وإشعاعها بكفاءة إلى حجرة الفرن. هذه الخاصية هي التي تضمن أن توزيع الحرارة سريع وموحد.

فهم المفاضلات والبدائل

في حين أن النوع SC هو تقنية سائدة، فمن الضروري فهم مكانه ضمن المشهد الأوسع للتسخين الصناعي.

النوع SC في السياق

عنصر SC (اللولب المفرد) هو القوة العاملة في الصناعة. وهو مقدر لتصميمه البسيط وموثوقيته وأدائه الممتاز في التطبيقات التي يكون فيها وجود منطقة تسخين كبيرة وموحدة هو المتطلب الأساسي.

النظر في البدائل: النوع SCR

توجد تكوينات أخرى، مثل النوع SCR. غالبًا ما يكون تصميم SCR تحسينًا لقضيب على شكل حرف U، وهو مصمم لمتطلبات تقنية محددة قد تتضمن ملفات تعريف مختلفة لكفاءة الطاقة أو أشكال أفران فريدة.

الاعتبارات التشغيلية

توفر عناصر SC فوائد عملية مثل الأسلاك المريحة والأداء المتوقع. ومع ذلك، وباعتبارها مكونات خزفية، فهي هشة وتتطلب تعاملاً حذرًا أثناء التركيب والصيانة لمنع الصدمات الميكانيكية أو الكسر.

اتخاذ القرار الصحيح لعمليتك

يجب أن يتوافق اختيار عنصر التسخين مع الأهداف والقيود المحددة لعملية تصنيع الزجاج لديك.

- إذا كان تركيزك الأساسي هو الصهر الكبير الموحد: يعتبر النوع SC (اللولب المفرد) هو المعيار الصناعي، المثبت لموثوقيته وتوزيعه الفائق للحرارة في تطبيقات الأفران الكبيرة.

- إذا كان تركيزك الأساسي هو عملية متخصصة ذات قيود هندسية فريدة أو أهداف متقدمة لكفاءة الطاقة: من الحكمة تقييم التكوينات الأخرى، مثل النوع SCR، المصممة للتحسينات التقنية المحددة.

في نهاية المطاف، يتيح لك فهم مبادئ التصميم وراء عناصر التسخين الخاصة بك تحسين أداء الفرن وضمان جودة المنتج النهائي.

جدول ملخص:

| الجانب | الدور في تصنيع الزجاج |

|---|---|

| درجة الحرارة | يحقق ويحافظ على درجات حرارة تزيد عن 1500 درجة مئوية لصهر المواد الخام. |

| التوحيد | يضمن تصميم اللولب المفرد توزيعًا متساويًا للحرارة لمنع العيوب. |

| الاستقرار | يوفر خرجًا حراريًا ثابتًا للعمليات المستمرة وطويلة الأجل. |

| الكفاءة | يحول الطاقة الكهربائية إلى حرارة بموثوقية وتحكم عالٍ. |

حسّن تصنيع الزجاج لديك باستخدام حلول التسخين المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران ذات درجات حرارة عالية، بما في ذلك أفران الصندوق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والغاز (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا حلولًا دقيقة لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز كفاءة عمليتك وجودة منتجك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية