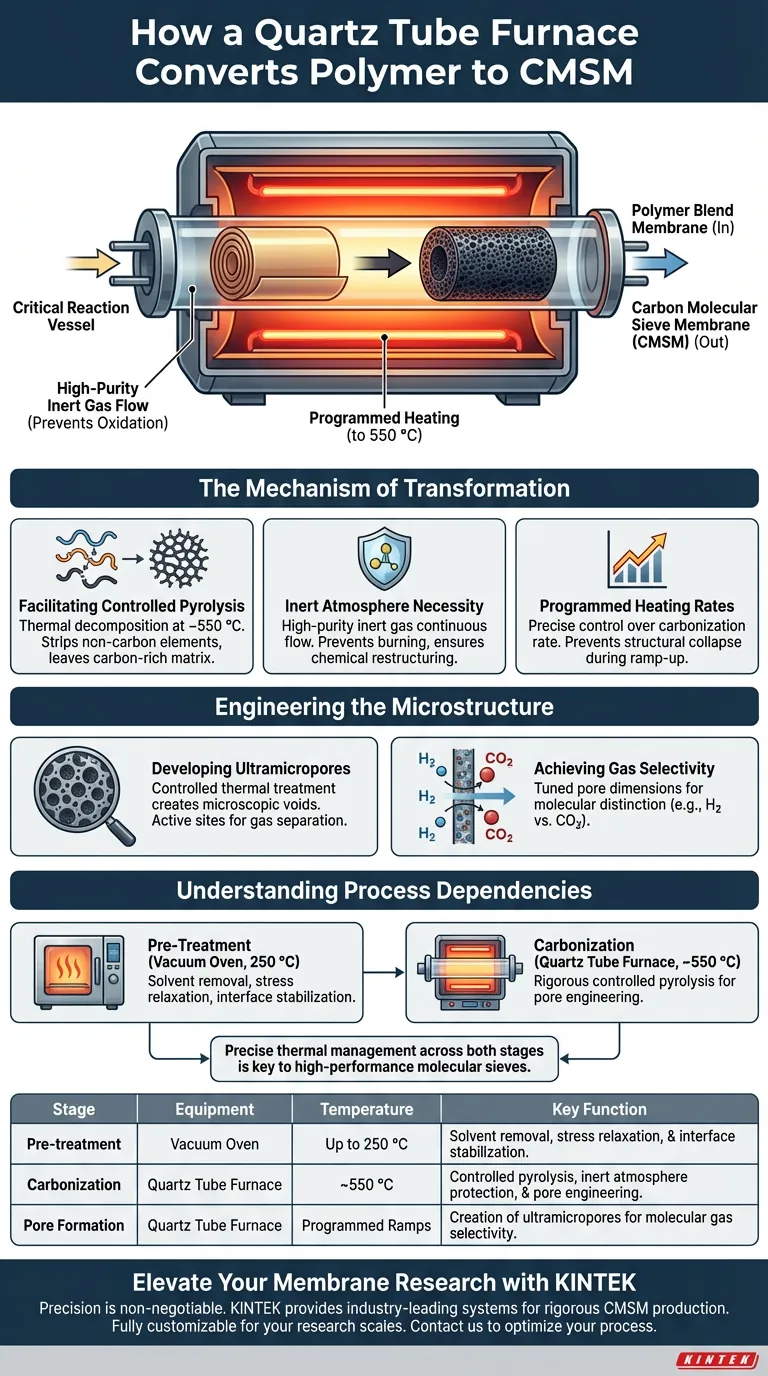

يعمل فرن أنبوب الكوارتز عالي الحرارة كوعاء تفاعل حاسم للكربنة. فهو يوفر بيئة حرارية خاضعة للرقابة الصارمة وجوًا من الغاز الخامل عالي النقاء، وهما ضروريان لتحويل الأغشية البوليمرية المخلوطة إلى أغشية غربال جزيئي كربوني (CMSMs). من خلال عملية تسخين مبرمجة تصل عادةً إلى 550 درجة مئوية، يقوم الفرن بإجراء تفاعل انحلال حراري دقيق يحول سلاسل البوليمر العضوية إلى هيكل كربوني صلب.

الوظيفة الأساسية للفرن هي تسهيل الانحلال الحراري المتحكم فيه، واستبدال هيكل البوليمر العضوي بهيكل كربوني فائق المسامية قادر على التمييز بين جزيئات الغاز المحددة.

آلية التحويل

تسهيل الانحلال الحراري المتحكم فيه

العملية الأساسية التي يقوم بها الفرن هي الانحلال الحراري. من خلال تعريض البوليمر لدرجات حرارة تبلغ حوالي 550 درجة مئوية، يبدأ الفرن التحلل الحراري للمادة العضوية. تزيل هذه العملية العناصر غير الكربونية، تاركة وراءها مصفوفة غنية بالكربون.

ضرورة الجو الخامل

يحافظ فرن أنبوب الكوارتز عالي الجودة على تدفق مستمر للغاز الخامل عالي النقاء. هذا يمنع البوليمر من الاحتراق ببساطة (الأكسدة) عند درجات حرارة عالية. بدلاً من الاحتراق، تخضع المادة لإعادة هيكلة كيميائية في بيئة محمية.

معدلات التسخين المبرمجة

يعتمد النجاح على أكثر من مجرد الوصول إلى درجة حرارة قصوى؛ فهو يتطلب الوصول إليها بسرعة محددة. تسمح وظيفة التسخين المبرمجة للفرن بالتحكم الدقيق في معدل الكربنة. هذا التسارع المتحكم فيه يمنع الانهيار الهيكلي الذي يمكن أن يحدث إذا تم تسخين البوليمر بسرعة كبيرة.

هندسة البنية المجهرية

تطوير المسام الفائقة

الهدف النهائي من استخدام هذا الفرن المحدد هو هندسة حجم المسام للغشاء النهائي. يخلق المعالجة الحرارية المتحكم فيها هياكل فائقة المسامية داخل مادة الكربون. هذه الفراغات المجهرية هي المواقع النشطة حيث يحدث فصل الغاز.

تحقيق انتقائية الغاز

نظرًا لأن الفرن يسمح بتحكم دقيق جدًا في بيئة الكربنة، يمكن ضبط المسام الناتجة بأبعاد محددة. تتيح هذه الدقة للغشاء التمييز بين جزيئات الغاز بفعالية، مثل فصل الهيدروجين عن ثاني أكسيد الكربون بناءً على حجمها الجزيئي.

فهم تبعيات العملية

دور المعالجة المسبقة

بينما يتعامل فرن أنبوب الكوارتز مع التحويل عالي الكثافة، فإنه يعتمد على "أساس شكلي" تم إنشاؤه في وقت سابق. قبل الدخول إلى الفرن، تخضع الأغشية للتشغيل الحراري عند درجة حرارة عالية في فرن تفريغ عند درجات حرارة تصل إلى 250 درجة مئوية.

إدارة المذيبات والإجهاد

الفرن غير مصمم للتعامل مع إزالة المذيبات الكبيرة أو تخفيف الإجهاد. تضمن مرحلة المعالجة المسبقة إزالة آثار المذيبات المتبقية والتخلص من الإجهادات الداخلية الناتجة عن تشكيل الفيلم. هذا ينقل سلاسل البوليمر إلى حالة مستقرة ديناميكيًا حراريًا قبل بدء الكربنة الصارمة.

ضمان استقرار الواجهة

إذا تم إهمال المعالجة المسبقة، فقد لا تعمل الملدنات المتوافقة عند واجهات البوليمر بفعالية. يقوم فرن أنبوب الكوارتز بتثبيت الهيكل، ولكن يجب إنشاء الاستقرار الأولي للخليط البوليمري مسبقًا لضمان غشاء كربوني نهائي خالٍ من العيوب.

اختيار الخيار الصحيح لهدفك

إذا كان تركيزك الأساسي هو دقة حجم المسام: أعطِ الأولوية لقدرات برمجة فرن أنبوب الكوارتز لضبط معدل التسخين ودرجة الحرارة القصوى (حوالي 550 درجة مئوية) لتكوين المسام الفائقة بدقة.

إذا كان تركيزك الأساسي هو السلامة الهيكلية: تأكد من أن الغشاء المسبق قد تم تشغيله حراريًا بالكامل في فرن تفريغ عند 250 درجة مئوية لإزالة المذيبات والإجهاد قبل دخوله إلى فرن الكوارتز.

تعتبر الإدارة الحرارية الدقيقة عبر كل من التشغيل الحراري والكربنة هي الفرق بين فيلم متفحم بسيط وغربال جزيئي عالي الأداء.

جدول ملخص:

| المرحلة | المعدات | درجة الحرارة | الوظيفة الرئيسية |

|---|---|---|---|

| المعالجة المسبقة | فرن تفريغ | حتى 250 درجة مئوية | إزالة المذيبات، تخفيف الإجهاد، وتثبيت الواجهة. |

| الكربنة | فرن أنبوب كوارتز | ~550 درجة مئوية | الانحلال الحراري المتحكم فيه، حماية الجو الخامل، وهندسة المسام. |

| تكوين المسام | فرن أنبوب كوارتز | منحدرات مبرمجة | إنشاء مسام فائقة لانتقائية الغاز الجزيئي. |

ارتقِ ببحث الأغشية الخاص بك مع KINTEK

الدقة غير قابلة للتفاوض عند هندسة هياكل فائقة المسامية لفصل الغاز. توفر KINTEK أنظمة أنابيب، أفران، تفريغ، وأنظمة CVD رائدة في الصناعة مصممة خصيصًا للتعامل مع متطلبات التسخين المبرمج الصارمة وجو الغاز عالي النقاء لإنتاج CMSM.

مدعومة بالبحث والتطوير والتصنيع الخبير، فإن أفراننا عالية الحرارة قابلة للتخصيص بالكامل لتلبية نطاقات البحث أو الإنتاج الفريدة الخاصة بك. اتصل بنا اليوم لاكتشاف كيف يمكن لحلول KINTEK الحرارية المتقدمة تحسين عملية الكربنة الخاصة بك وضمان سلامة هيكلية فائقة لموادك.

دليل مرئي

المراجع

- Chamaal Karunaweera, John P. Ferraris. Carbon–Carbon Composite Membranes Derived from Small-Molecule-Compatibilized Immiscible PBI/6FDA-DAM-DABA Polymer Blends. DOI: 10.3390/separations11040108

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي الفروقات بين أفران الأنابيب الصلبة والمقسومة؟ اختر الفرن المناسب لمختبرك

- ما هو دور فرن الأنبوب المختبري في التدريس والتدريب؟ تعزيز تعلم الطلاب من خلال التجارب الحرارية العملية

- لماذا يعد التحكم في درجة حرارة الفرن الأنبوبي أمرًا بالغ الأهمية لمساحيق هاليدات المعادن الأرضية النادرة اللامائية؟ تحقيق تخليق دقيق

- لماذا يلزم استخدام فرن أنبوبي صناعي مع تدفق الأرجون لـ Ti3AlC2؟ دليل الخبراء للتلبيد

- ما هي بعض الميزات الرئيسية لفرن الأنابيب عالي الحرارة؟ تحكم دقيق للمعالجة الحرارية الفائقة

- كيف يسهل فرن الأنبوب ذو درجة الحرارة العالية تلبيد كتل السيراميك الفوسفورية؟ إتقان النقاء البصري

- ما هي فوائد الإنتاجية العالية وتركيز المنتج العالي في فرن الأنبوب؟ تعزيز الكفاءة والنقاء في العمليات الكيميائية

- ما هي الوظيفة الرئيسية لفرن الأنبوب للتحويل الأوستنيتي للفولاذ عالي القوة المتقدم؟ اختبار دقيق للفولاذ عالي القوة