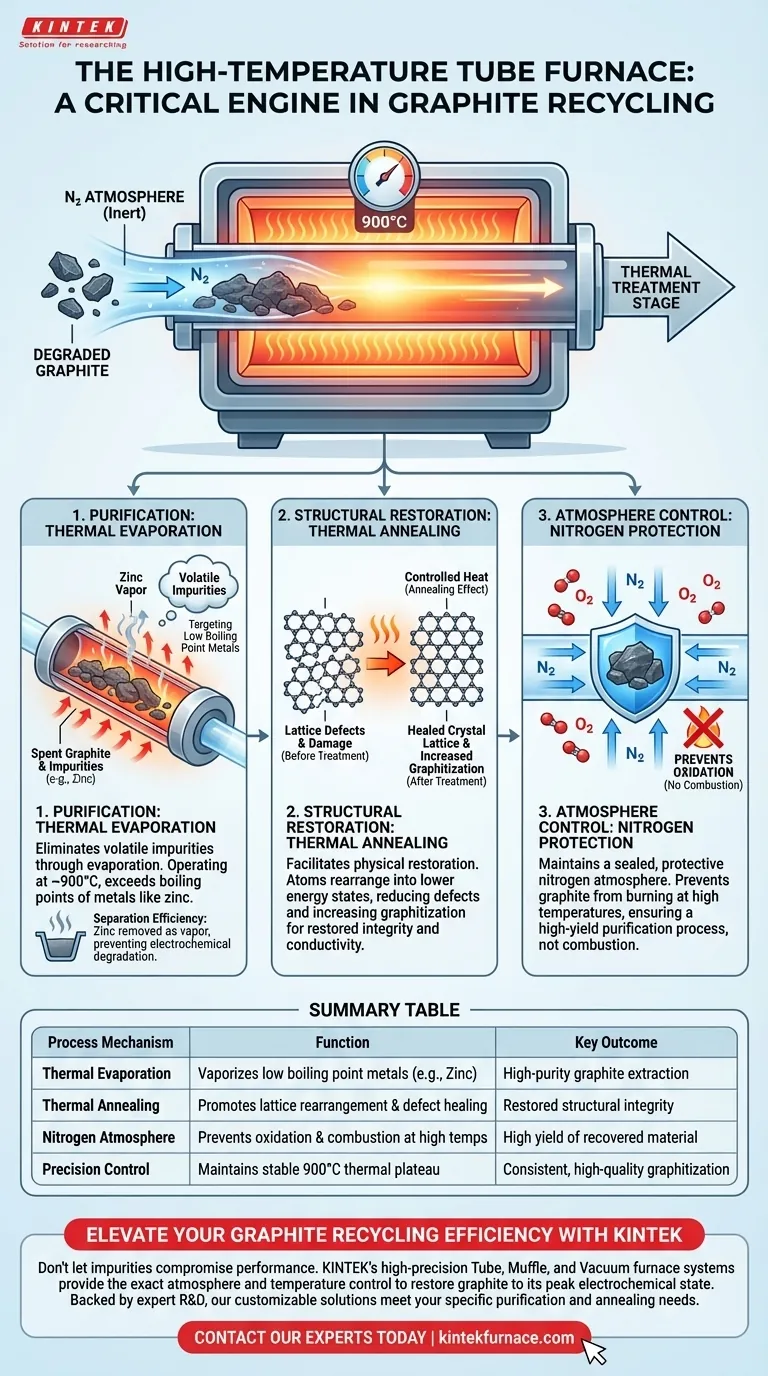

تعمل أفران الأنابيب ذات درجات الحرارة العالية كمحرك حاسم للتنقية واستعادة البنية في إعادة تدوير الجرافيت. وهي تعمل عن طريق إنشاء جو نيتروجين مُتحكم فيه بدقة وقادر على الوصول إلى درجات حرارة دقيقة، عادةً حوالي 900 درجة مئوية. تعالج هذه المعالجة الحرارية الشوائب المتطايرة من خلال التبخر وتصلح الشبكة البلورية الداخلية للمادة لاستعادة الأداء.

الخلاصة الأساسية لا تقوم الفرن الأنبوبي بأكثر من مجرد تسخين المادة؛ بل تعزل الجرافيت بشكل انتقائي. من خلال الاستفادة من نقاط الغليان المحددة لتبخير الملوثات المعدنية مثل الزنك وتحفيز التلدين الحراري، فإنها تحول النفايات المتدهورة إلى مادة عالية الجودة، وعالية الجرافيت، وجاهزة لإعادة الاستخدام.

التنقية من خلال التبخر الحراري

استهداف المعادن ذات نقطة الغليان المنخفضة

الآلية الأساسية للتنقية في هذه المرحلة هي التبخر الحراري. تعمل الفرن في درجات حرارة عالية بما يكفي لتجاوز نقاط غليان شوائب المعادن المحددة الموجودة في الجرافيت المستهلك.

إزالة الزنك

وفقًا للبروتوكولات المعمول بها، غالبًا ما يتم ضبط الفرن للحفاظ على 900 درجة مئوية لمدة ساعة واحدة. عند هذا المستوى الحراري المحدد، تتحول الشوائب مثل الزنك - التي لها نقطة غليان منخفضة نسبيًا - إلى مرحلة بخارية.

كفاءة الفصل

بمجرد تبخيرها، يتم فصل هذه الشوائب المعدنية بفعالية عن مصفوفة الجرافيت الصلبة. وهذا يسمح بالإزالة الفعالة للملوثات التي قد تؤدي بخلاف ذلك إلى تدهور الأداء الكهروكيميائي للمادة المعاد تدويرها.

استعادة البنية والتلدين

تأثير التلدين

بالإضافة إلى التنقية الكيميائية، تسهل الفرن الأنبوبي عملية استعادة فيزيائية تُعرف باسم التلدين الحراري. يسمح إدخال الطاقة الحرارية العالية للذرات داخل المادة بالاهتزاز والحركة، والاستقرار في حالات طاقة أقل.

تقليل عيوب الشبكة

غالبًا ما يعاني الجرافيت المستهلك من تلف هيكلي وعيوب في شبكته البلورية. يعزز الحرارة المتحكم فيها إعادة ترتيب البنية الداخلية للجرافيت، مما يؤدي بفعالية إلى "شفاء" هذه العيوب.

زيادة الجرافيت

ينتج عن إعادة التنظيم الهيكلي هذا درجة أعلى من الجرافيت. من خلال محاذاة طبقات الكربون بشكل أكثر مثالية، تستعيد المادة السلامة الهيكلية والتوصيلية المطلوبة للتطبيقات عالية الأداء.

دور التحكم في الجو

منع الأكسدة

وظيفة حاسمة للفرن الأنبوبي هي الحفاظ على جو نيتروجين واقٍ. الجرافيت عرضة للأكسدة (الاحتراق) في درجات الحرارة العالية إذا تعرض للأكسجين.

ضمان المعالجة الخاملة

يسمح تصميم الفرن الأنبوبي ببيئة مغلقة حيث يتم استبدال الأكسجين بالنيتروجين. وهذا يضمن أن المعالجة الحرارية تعمل بصرامة كخطوة تنقية وتلدين، بدلاً من عملية احتراق من شأنها تدمير إنتاج الجرافيت القيم.

فهم المفاضلات

خصوصية إزالة الشوائب

تعتمد هذه الطريقة بشكل كبير على فروق نقاط الغليان بين الجرافيت وشوائبه. في حين أنها فعالة للغاية بالنسبة للمعادن المتطايرة مثل الزنك، فإن خطوة الحرارة المحددة هذه قد لا تكون كافية للمعادن المقاومة ذات نقاط الغليان الأعلى من درجة حرارة التشغيل البالغة 900 درجة مئوية.

كثافة الطاقة

يمثل الحفاظ على درجة حرارة 900 درجة مئوية لفترات طويلة تكلفة طاقة كبيرة. يجب موازنة العملية مقابل قيمة المواد المستعادة لضمان الجدوى الاقتصادية.

اتخاذ القرار الصحيح لهدفك

لزيادة فعالية خط إعادة التدوير لديك، ضع في اعتبارك كيف تتوافق إعدادات الفرن مع مادة الإدخال الخاصة بك:

- إذا كان تركيزك الأساسي هو النقاء: تأكد من أن درجة حرارة التشغيل الخاصة بك تتجاوز بشكل خاص نقطة غليان الملوثات المستهدفة (على سبيل المثال، >907 درجة مئوية للزنك) مع الحفاظ على جو خامل صارم.

- إذا كان تركيزك الأساسي هو الموصلية: أعط الأولوية لمدة وقت الثبات (مرحلة التلدين) للسماح بوقت كافٍ لإعادة ترتيب الشبكة وتقليل العيوب.

الفرن الأنبوبي ذو درجات الحرارة العالية ليس مجرد عنصر تسخين؛ إنه أداة دقيقة تحدد النقاء النهائي والجودة الهيكلية للجرافيت المعاد تدويره.

جدول ملخص:

| آلية العملية | الوظيفة في إعادة تدوير الجرافيت | النتيجة الرئيسية |

|---|---|---|

| التبخر الحراري | تبخير المعادن ذات نقطة الغليان المنخفضة (مثل الزنك) | استخلاص جرافيت عالي النقاء |

| التلدين الحراري | يعزز إعادة ترتيب الشبكة وشفاء العيوب | استعادة السلامة الهيكلية |

| جو النيتروجين | يمنع الأكسدة والاحتراق في درجات الحرارة العالية | إنتاجية عالية من المواد المستعادة |

| التحكم الدقيق | يحافظ على مستوى حراري ثابت عند 900 درجة مئوية | جرافيت متسق وعالي الجودة |

عزز كفاءة إعادة تدوير الجرافيت لديك مع KINTEK

لا تدع الشوائب تضر بأداء المواد المعاد تدويرها. توفر أنظمة الأفران الأنبوبية، والأفران الصندوقية، والأفران الفراغية عالية الدقة من KINTEK الجو والتحكم في درجة الحرارة المطلوبين لاستعادة الجرافيت إلى حالته الكهروكيميائية المثلى.

مدعومة بالبحث والتطوير المتخصص والتصنيع عالمي المستوى، فإن أفران المختبرات ذات درجات الحرارة العالية لدينا قابلة للتخصيص بالكامل لتلبية متطلبات التنقية والتلدين الخاصة بك. سواء كنت تستهدف المعادن المقاومة أو تحسين بنية الشبكة، تقدم KINTEK الحلول الحرارية التي تتطلبها أبحاثك وإنتاجك.

هل أنت مستعد لتحسين عملية المعالجة الحرارية الخاصة بك؟ اتصل بخبرائنا اليوم للعثور على الفرن المثالي لاحتياجات مختبرك أو صناعتك.

دليل مرئي

المراجع

- Hojung Yun, Jitti Kasemchainan. Achieving Waste-Valorized Anode Materials for Li-Ion Batteries by Surface Engineering of Recycled Graphite from Spent Zn–C Batteries. DOI: 10.1021/acssuschemeng.5c04658

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما نوع بيئة التفاعل التي توفرها فرن الأنبوب المخبري؟ تحسين تخليق Na4Fe3(PO4)2(P2O7)

- ما هي وظيفة الفرن الأنبوبي في تلدين المحفز؟ افتح هياكل L10 المرتبة لتحقيق أقصى أداء

- مما تُصنع أفران الأنبوب؟ اختر المادة المناسبة لعمليتك الحرارية

- ما هي بعض الأمثلة على تطبيقات الأبحاث للأفران الأنبوبية المخبرية؟ افتح آفاق الدقة في التجارب عالية الحرارة

- لماذا يتم تقييم الأفران الأنبوبية في الأوساط الأكاديمية والبحثية؟التسخين الدقيق للأبحاث المتقدمة

- لماذا يعتبر الفرن الأنبوبي ذو التحكم الدقيق في درجة الحرارة ضروريًا للتلدين الجوي؟ ماجستير في هندسة السيراميك

- ما هي الوظيفة الأساسية لفرن الأنبوب الأفقي في تصنيع قضبان أكسيد الزنك النانوية؟ دليل الخبراء لتميز ترسيب البخار الكيميائي (CVD)

- كيف يساهم الفرن الأنبوبي الأفقي في التنشيط الفيزيائي للكربون المنشط المشتق من نشارة الخشب؟