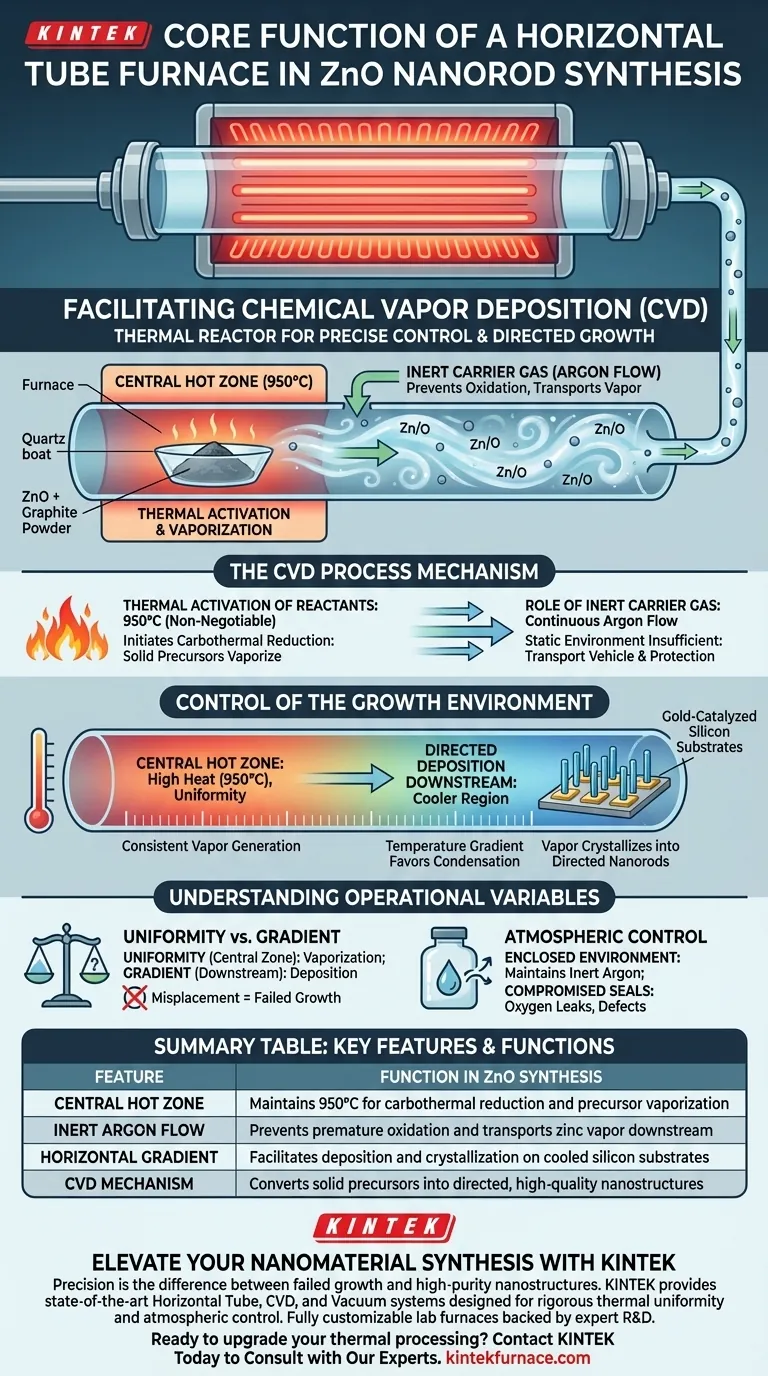

الوظيفة الأساسية لفرن الأنبوب الأفقي في هذا التطبيق المحدد هي تسهيل ترسيب البخار الكيميائي (CVD) من خلال الإدارة الحرارية الدقيقة. عن طريق تسخين خليط من مسحوق أكسيد الزنك (ZnO) والجرافيت إلى 950 درجة مئوية بالضبط داخل منطقة حرارية مركزية، يقوم الفرن بتبخير المواد الخام. ثم يحافظ على تدفق مستمر لغاز الأرجون لنقل هذا البخار إلى المصب، حيث يترسب على ركائز السيليكون المحفزة بالذهب لتشكيل قضبان نانوية.

الفكرة الأساسية: يعمل فرن الأنبوب الأفقي كمفاعل حراري يحول المواد الأولية الصلبة إلى بخار ويخلق الظروف الهوائية اللازمة لانتقال هذا البخار وإعادة تبلوره. يسمح بفصل منطقة التبخير (حرارة عالية) ومنطقة الترسيب (في المصب)، وهو أمر ضروري للنمو الموجه للهياكل النانوية عالية الجودة.

تسهيل ترسيب البخار الكيميائي (CVD)

لفهم سبب كون فرن الأنبوب الأفقي هو الأداة القياسية لهذه العملية، يجب عليك النظر في المتطلبات المحددة لآلية ترسيب البخار الكيميائي (CVD).

التنشيط الحراري للمتفاعلات

يتطلب تصنيع قضبان أكسيد الزنك النانوية طاقة تنشيط حراري كبيرة. تتمثل المهمة الأساسية للفرن في توليد هذه الطاقة بطريقة خاضعة للرقابة.

عن طريق رفع درجة حرارة المنطقة المركزية إلى 950 درجة مئوية، يبدأ الفرن تفاعل اختزال كربوني حراري بين مسحوق أكسيد الزنك والجرافيت. هذه الحرارة العالية غير قابلة للتفاوض؛ بدونها، لا يمكن للمواد الأولية الصلبة أن تتبخر بفعالية لبدء العملية.

دور غاز الحمل الخامل

البيئة الثابتة غير كافية لهذا النوع من التصنيع. تم تصميم الفرن لاستيعاب تدفق مستمر لغاز الأرجون.

يخدم هذا الغاز الخامل غرضين: فهو يمنع التفاعلات الكيميائية غير المرغوب فيها (مثل الأكسدة المبكرة) ويعمل كمركبة نقل. ينقل البخار الغني بالزنك من المركز الساخن للأنبوب إلى المناطق الأبرد في المصب.

التحكم في بيئة النمو

التكوين المادي للأنبوب "الأفقي" ليس اعتباطيًا؛ فهو يدعم الفصل المكاني المطلوب لنمو القضبان النانوية.

المنطقة الحرارية المركزية

ينشئ الفرن منطقة حرارية مركزية حيث يتم الحفاظ على أعلى درجة حرارة (950 درجة مئوية) بتوحيد عالٍ.

هنا يتم وضع "المواد المصدر" (أكسيد الزنك والجرافيت). يضمن التوحيد هنا الانتقال الطوري من الصلب إلى البخار بشكل متسق وفعال.

الترسيب الموجه في المصب

لا يحدث التصنيع حيث يكون التسخين أكثر كثافة. يسمح تصميم الفرن بوجود تدرج في درجات الحرارة على طول الأنبوب.

بينما يتحرك البخار "إلى المصب" بعيدًا عن المركز الذي تبلغ درجة حرارته 950 درجة مئوية، فإنه يصل إلى ركائز السيليكون المحفزة بالذهب. تسمح البيئة الحرارية الدقيقة في هذا الموقع في المصب للبخار بالتكثف والتبلور إلى قضبان نانوية موجهة.

فهم المفاضلات

بينما يعد فرن الأنبوب الأفقي الأداة المثالية لهذا التصنيع، هناك متغيرات تشغيلية يمكن أن تؤثر على النجاح.

توحيد درجة الحرارة مقابل التدرج

نقطة الارتباك الشائعة هي الحاجة إلى التوحيد مقابل الحاجة إلى التدرج.

بينما تسلط المراجع التكميلية الضوء على أهمية توحيد درجة الحرارة لنقاء الطور، ينطبق هذا بشكل عام على المنطقة المركزية حيث يحدث التبخير. ومع ذلك، بالنسبة للنمو الفعلي، غالبًا ما يكون التدرج مطلوبًا حتى يتمكن البخار من الترسب على الركيزة الأكثر برودة. سيؤدي سوء فهم موضع الركيزة الخاصة بك بالنسبة للمنطقة الحرارية المركزية إلى فشل النمو.

قيود التحكم في الغلاف الجوي

يعتمد الفرن على بيئة مغلقة للحفاظ على جو الأرجون.

إذا تعرضت أختام الأنبوب أو السدادات الطرفية للخطر، فقد يتسرب الأكسجين. هذا يعطل البيئة الخاملة، مما قد يغير التكافؤ الكيميائي لأكسيد الزنك أو يسبب عيوبًا في البنية البلورية للقضبان النانوية.

اتخاذ القرار الصحيح لهدفك

لتعظيم فعالية فرن الأنبوب الأفقي لتصنيع أكسيد الزنك، قم بمواءمة إعداداتك مع أهداف البحث المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو نقاء الطور: تأكد من معايرة منطقة التسخين المركزية للحفاظ على 950 درجة مئوية بتوحيد عالٍ لضمان التبخير الكامل لخليط المواد الأولية.

- إذا كان تركيزك الأساسي هو النمو الموجه: انتبه جيدًا لموضع الركائز المحفزة بالذهب في المصب، وتأكد من وضعها حيث يفضل تدرج درجة الحرارة الترسيب.

يعتمد النجاح في تصنيع القضبان النانوية ليس فقط على توليد الحرارة، بل على استخدام الفرن للتحكم الصارم في نقل الكتلة من مصدر صلب إلى بنية بلورية موجهة.

جدول الملخص:

| الميزة | الوظيفة في تصنيع قضبان أكسيد الزنك النانوية |

|---|---|

| المنطقة الحرارية المركزية | تحافظ على 950 درجة مئوية للاختزال الكربوني الحراري وتبخير المواد الأولية |

| تدفق الأرجون الخامل | يمنع الأكسدة المبكرة وينقل بخار الزنك إلى المصب |

| التدرج الأفقي | يسهل الترسيب والتبلور على ركائز السيليكون المبردة |

| آلية ترسيب البخار الكيميائي (CVD) | يحول المواد الأولية الصلبة إلى هياكل نانوية موجهة وعالية الجودة |

ارتقِ بتصنيع المواد النانوية لديك مع KINTEK

الدقة هي الفرق بين الفشل في النمو والهياكل النانوية عالية النقاء. توفر KINTEK أحدث أنظمة الأنابيب الأفقية، وترسيب البخار الكيميائي (CVD)، وأنظمة التفريغ المصممة للحفاظ على التوحيد الحراري الصارم والتحكم في الغلاف الجوي المطلوب لتصنيع أكسيد الزنك.

مدعومة بالبحث والتطوير المتخصص والتصنيع عالمي المستوى، فإن أفراننا المختبرية عالية الحرارة قابلة للتخصيص بالكامل لتلبية مواصفات البحث الفريدة الخاصة بك. سواء كنت تقوم بتحسين نقاء الطور أو إتقان النمو الموجه، تقدم KINTEK الموثوقية التي تستحقها مختبراتك.

هل أنت مستعد لترقية معالجة الحرارة الخاصة بك؟ اتصل بـ KINTEK اليوم لاستشارة خبرائنا

دليل مرئي

المراجع

- Marion Ryan C. Sytu, Jong‐in Hahm. Individual ZnO–Ag Hybrid Nanorods for Synergistic Fluorescence Enhancement Towards Highly Sensitive and Miniaturized Biodetection. DOI: 10.3390/nano15080617

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- لماذا يعتبر أنبوب زجاج الكوارتز المغلق بالتفريغ ضروريًا لسلائف البيريت؟ حماية التخليق عالي النقاء

- ما هي مزايا فرن الأنبوب ثنائي المنطقة لـ Ti3C2Tx MXene؟ إتقان حركية الكبرتة الدقيقة

- لماذا يُستخدم أنبوب الكوارتز عالي النقاء كمكون أساسي للمفاعل في الاحتراق المتحكم فيه؟ الاحتياجات الحرارية والبصرية

- كيف يولد فرن الأنبوب درجات حرارة عالية؟ تسخين فعال ودقيق لمختبرك

- ما هي التطبيقات الأساسية لأفران الأنبوب؟ أطلق العنان للدقة في المعالجة ذات درجة الحرارة العالية

- ما هي بيئة المعالجة الأساسية التي توفرها أفران الأنابيب المفرغة لشبكات الكربون البيروليتية؟ دليل الخبراء

- ما هو الدور الذي تلعبه الفرن الأنبوبي في المعالجة الحرارية عالية الحرارة للفيرميكوليت؟ خبير التحكم الدقيق

- ما هي خطوات العزل والتبريد في فرن أنبوبي متعدد المناطق؟ إتقان التحكم الحراري الدقيق