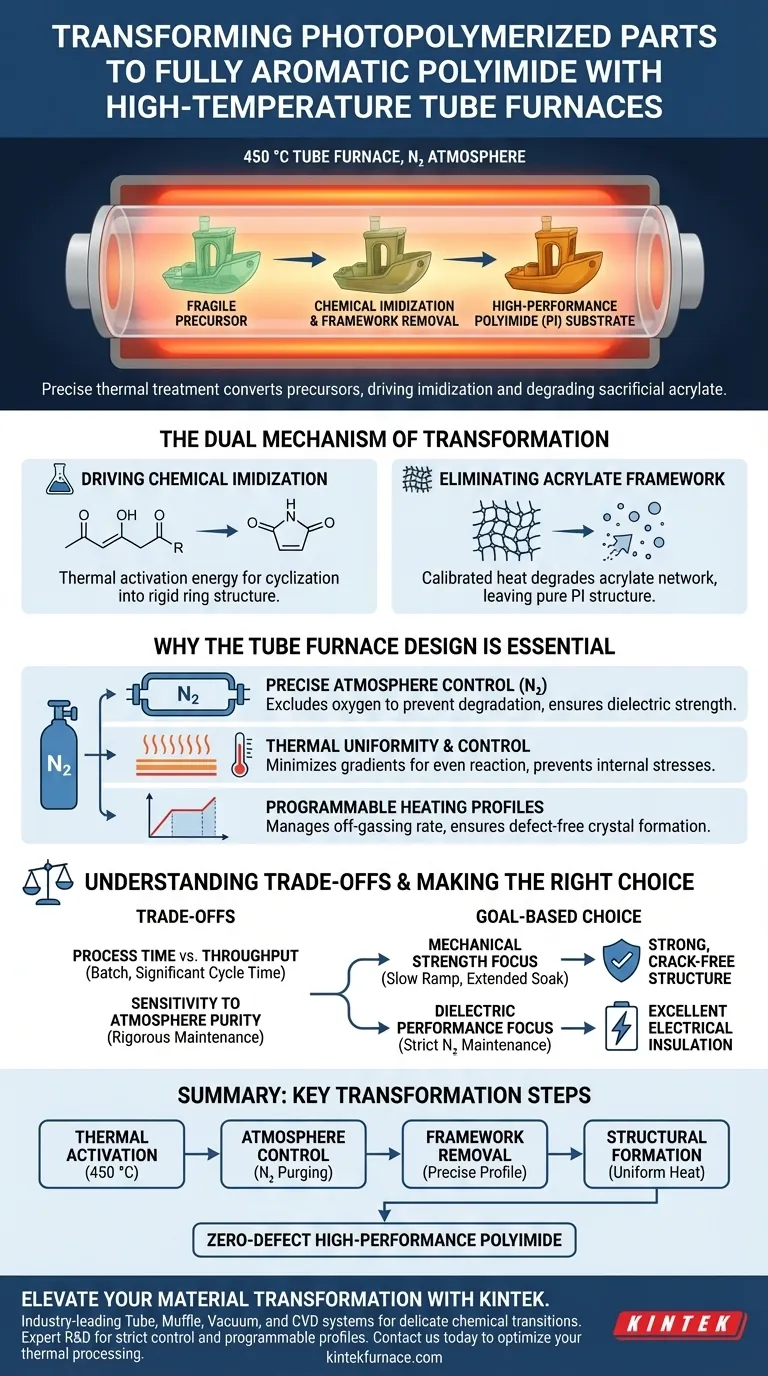

يعمل فرن الأنبوب ذو درجة الحرارة العالية كوعاء تفاعل حاسم لتحويل السلائف البوليمرية الضوئية إلى بولي إيميد عالي الأداء. فهو يخلق بيئة خاضعة للرقابة الصارمة تسخن الأجزاء حتى 450 درجة مئوية تحت جو من النيتروجين. هذا المعالجة الحرارية المحددة تدفع تفاعل الإيمدة الكيميائي مع تدهور وإزالة شبكة الأكريلات التضحوية المستخدمة أثناء عملية الطباعة ثلاثية الأبعاد الأولية في نفس الوقت.

يعمل الفرن كأداة تصنيع دقيقة، وليس مجرد سخان. من خلال عزل المادة في جو خامل وتطبيق ملفات حرارية دقيقة، فإنه يحول جزءًا مطبوعًا هشًا إلى ركيزة بولي إيميد عطري بالكامل معروفة بالاستقرار الحراري الفائق والقوة العازلة.

آلية التحويل

دفع الإيمدة الكيميائية

الوظيفة الأساسية للفرن هي توفير طاقة التنشيط الحراري المطلوبة للإيمدة.

هذا هو تغيير طور كيميائي حيث تتحلق المادة السلائف في بنية حلقة صلبة. يضمن فرن الأنبوب وصول هذا التفاعل إلى الاكتمال، مما يحول المادة إلى بولي إيميد عطري بالكامل (PI).

إزالة شبكة الأكريلات

خلال مرحلة البلمرة الضوئية (الطباعة ثلاثية الأبعاد)، غالبًا ما تستخدم شبكة أكريلات لتشكيل الجزء.

تمت معايرة البيئة ذات درجة الحرارة العالية للفرن، والتي تصل تحديدًا إلى 450 درجة مئوية، لتدهور شبكة الأكريلات هذه بالكامل. هذا يترك فقط بنية البولي إيميد النقية، مما يضمن أن الجزء النهائي يمتلك الخصائص الميكانيكية المقصودة دون شوائب من عملية الطباعة.

لماذا تصميم فرن الأنبوب ضروري

التحكم الدقيق في الجو

يتطلب تحقيق بولي إيميد عطري بالكامل استبعادًا تامًا للأكسجين لمنع تدهور المواد.

يسمح فرن الأنبوب بجو نيتروجين محكم ومتحكم فيه. هذه البيئة الخاملة تحمي السلامة الكيميائية للبولي إيميد أثناء تكوينه، مما يضمن أن المنتج النهائي يحافظ على قوة عازلة عالية ومقاومة حرارية.

توحيد الحرارة والتحكم في الملف الحراري

يتطلب التصنيع الكيميائي في الحالة الصلبة أكثر من مجرد حرارة عالية؛ بل يتطلب حرارة *متساوية*.

تم تصميم أفران الأنابيب لتقليل تدرجات درجة الحرارة على طول الغرفة. يضمن هذا التوحيد أن يتفاعل الجزء بأكمله بنفس المعدل، مما يمنع الإجهادات الداخلية أو الإيمدة غير المكتملة التي يمكن أن تحدث مع التسخين غير المتساوي.

ملفات التسخين القابلة للبرمجة

عملية التحويل نادرًا ما تكون مجرد تسريع بسيط إلى أقصى درجة حرارة.

تسمح وحدات التحكم المتقدمة بملفات معقدة، بما في ذلك معدلات التسريع وأوقات النقع المحددة. هذا التعديل الدقيق ضروري لإدارة معدل انبعاث غاز الأكريلات ولضمان تكوين البنية البلورية للبولي إيميد بشكل صحيح دون عيوب.

فهم المفاضلات

وقت العملية والإنتاجية

على الرغم من فعاليتها، فإن أفران الأنابيب هي عادةً أدوات معالجة دفعية ذات مساحة تجويف محدودة.

يتطلب متطلبات التسخين المتحكم فيه، والنقع عند 450 درجة مئوية، والتبريد التدريجي أن يكون وقت الدورة كبيرًا. هذا يضمن الجودة ولكنه يحد من حجم الأجزاء التي يمكن معالجتها مقارنة بأنظمة النقل المستمر.

الحساسية لنقاء الجو

ترتبط جودة البولي إيميد النهائي ارتباطًا مباشرًا بسلامة الجو الخامل.

إذا كان تدفق النيتروجين غير متناسق أو كانت الأختام معرضة للخطر، يمكن أن يحدث الأكسدة فورًا عند هذه درجات الحرارة. هذا يتطلب صيانة صارمة لخطوط الغاز والأختام، حيث يمكن حتى للتسريبات الطفيفة أن تؤدي إلى أجزاء هشة أو ملوثة.

اتخاذ الخيار الصحيح لهدفك

لتحقيق أقصى قدر من جودة أجزاء البولي إيميد الخاصة بك، قم بمواءمة تشغيل الفرن الخاص بك مع أهدافك المحددة:

- إذا كان تركيزك الأساسي هو القوة الميكانيكية: أعط الأولوية لمعدل تسريع بطيء ووقت نقع ممتد للسماح لشبكة الأكريلات بالهروب بلطف دون إنشاء شقوق دقيقة في بنية البولي إيميد.

- إذا كان تركيزك الأساسي هو الأداء العازل: تأكد من الحفاظ على جو النيتروجين الخاص بك بشكل صارم لمنع حتى آثار الأكسدة، والتي يمكن أن تضر بخصائص العزل الكهربائي للمادة.

فرن الأنبوب هو الجسر بين الشكل المطبوع والمادة الهندسية الوظيفية؛ تكمن قيمته في قدرته على تنفيذ هذا التحول الكيميائي بدقة مطلقة.

جدول الملخص:

| مرحلة التحويل | وظيفة الفرن | النتيجة الرئيسية |

|---|---|---|

| التنشيط الحراري | يسخن حتى 450 درجة مئوية | يدفع الإيمدة الكيميائية وتدوير الحلقة |

| التحكم في الجو | تطهير النيتروجين | يمنع الأكسدة ويضمن القوة العازلة |

| إزالة الشبكة | ملف حراري دقيق | يدمر شبكات الأكريلات التضحوية بالكامل |

| التكوين الهيكلي | توزيع حرارة موحد | يزيل الإجهاد الداخلي ويمنع التشقق الدقيق |

عزز تحويل المواد الخاص بك مع KINTEK

الانتقال من شكل مطبوع ثلاثي الأبعاد إلى مادة هندسية عالية الأداء يتطلب دقة حرارية مطلقة. توفر KINTEK أنظمة أنابيب، وأفران، وتفريغ، و CVD رائدة في الصناعة مصممة خصيصًا للتعامل مع التحولات الكيميائية الدقيقة مثل تخليق البولي إيميد.

يضمن البحث والتطوير المدعوم بالخبراء لدينا أن توفر أفراننا التحكم الصارم في الجو وملفات التسخين القابلة للبرمجة اللازمة لنتائج خالية من العيوب. سواء كنت بحاجة إلى إعداد مختبر قياسي أو حل عالي الحرارة مخصص بالكامل، فإن KINTEK هي شريكك في التصنيع المتقدم.

هل أنت مستعد لتحسين معالجتك الحرارية؟ اتصل بنا اليوم للتشاور مع فريق الهندسة لدينا.

دليل مرئي

المراجع

- Heather D. Wotton, Christopher B. Williams. Enabling Additively Manufactured Electronics Through Laser Induced Graphene and Copper Deposition on Fully‐Aromatic Polyimides. DOI: 10.1002/admt.202401801

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- ما هي وظيفة فرن الأنبوب الكوارتزي في الأكسدة الحرارية الجافة لرقائق السيليكون؟ عزز جودة الأكسيد لديك

- كيف يساهم فرن الأنبوب المختبري في علم البيئة؟ أطلق العنان للتحكم الدقيق لتحليل الملوثات والمواد

- كيف يتم استخدام الأفران الأفقية في قطاع السيارات؟ تعزيز متانة المكونات وكفاءتها

- لماذا تختار فرن الأنبوب العمودي بدلاً من فرن الأنبوب الأفقي؟ لتحقيق تجانس ونقاء فائقين

- ما هو فرن الأنبوب المسقط وما هو الغرض الأساسي منه؟معالجة المواد بدقة عالية في درجات الحرارة العالية

- كيف يؤثر نطاق درجة حرارة التشغيل على اختيار فرن الأنبوب؟ طابق احتياجات مختبرك الحرارية من أجل الدقة والكفاءة من حيث التكلفة

- ما هو الدور الذي تلعبه فرن الأنبوب عالي الحرارة في التلدين السريع لـ Mg/SiOx؟ الدقة لتصنيع الأقطاب المتقدمة

- ما هو الفرن العمودي؟ دليل للمعالجة الحرارية عالية النقاء والموحدة