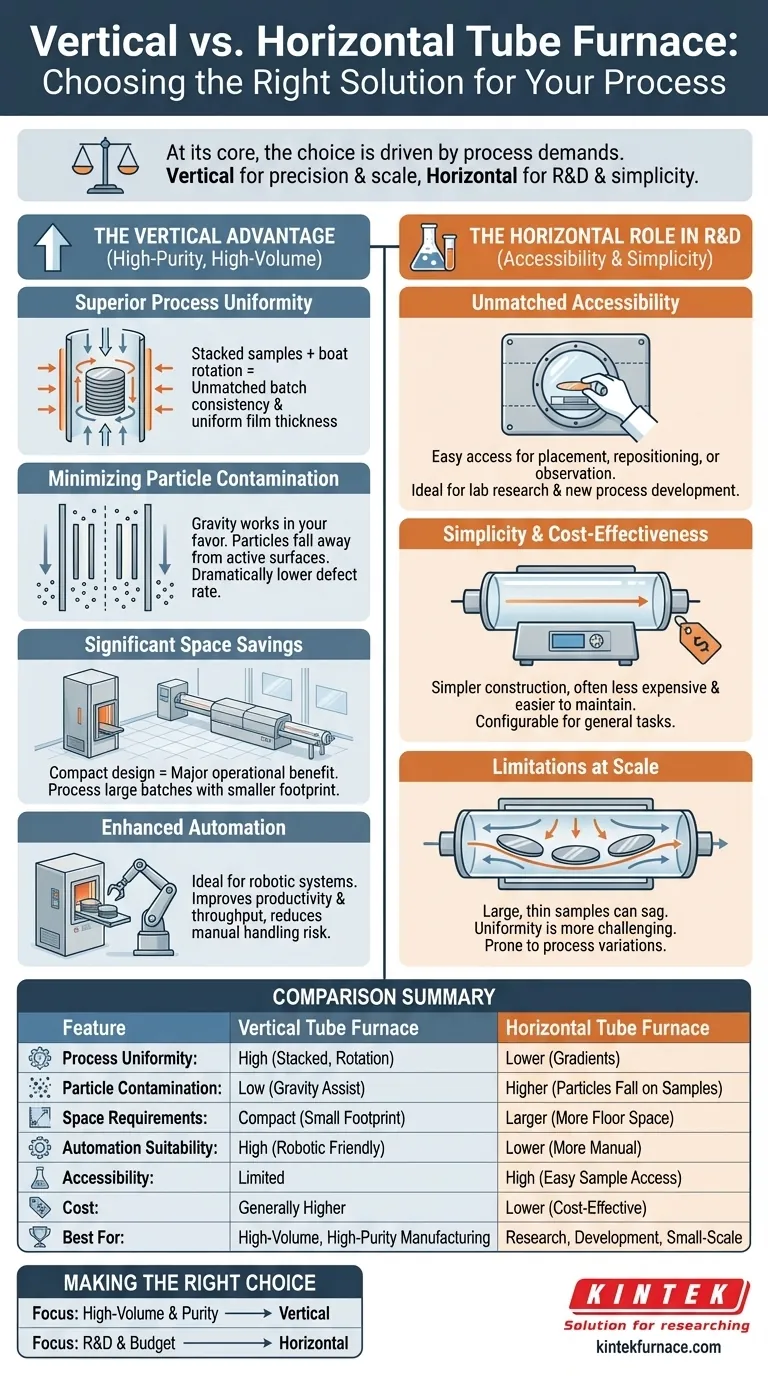

في جوهر الأمر، يعد الاختيار بين فرن الأنبوب العمودي والأفقي قرارًا تحركه متطلبات عمليتك. يتم اختيار الفرن العمودي لتميّزه في تجانس العملية، والحد بشكل كبير من تلوث الجسيمات، وبصمة مادية أصغر. وقد جعلت هذه المزايا منه الخيار السائد للتطبيقات عالية النقاء وعالية الحجم مثل تصنيع أشباه الموصلات.

بينما تقوم كلتا الفئتين من الأفران بتسخين المواد بفعالية، فإن التوجه يغير النتيجة بشكل جوهري. تم تحسين الأفران العمودية للدقة والنقاء على نطاق واسع، في حين تعطي الأفران الأفقية الأولوية لإمكانية الوصول والبساطة للبحث والأعمال على نطاق أصغر.

المزايا الأساسية للتصميم العمودي

الأسباب الرئيسية لاختيار فرن عمودي على آخر أفقي متجذرة في الفيزياء. يحل التوجيه العمودي بطبيعته العديد من المشاكل التي يمكن أن تعصف بالأنظمة الأفقية، خاصة مع زيادة أحجام العينات (مثل رقائق السيليكون).

تجانس فائق للعملية

في الفرن العمودي، يتم تكديس العينات فوق بعضها البعض في حامل، أو "قارب". هذا الترتيب، وغالبًا ما يتم دمجه مع دوران القارب، يضمن تعرض كل عينة لبيئة حرارية متسقة للغاية.

هذا يزيل تدرجات درجة الحرارة وتدفق الغاز التي يمكن أن تحدث على طول الأنبوب الأفقي، مما يؤدي إلى اتساق لا مثيل له بين الدُفعات وسمك طبقة موحد عبر كل عينة.

تقليل تلوث الجسيمات

ربما تكون هذه هي الميزة الأكثر أهمية لعمليات عالية النقاء. في الفرن الأفقي، يمكن لأي جسيمات مجهرية تتولد أثناء المعالجة أن تسقط مباشرة على السطح العلوي للعينات الموجودة أدناه.

في الفرن العمودي، تعمل الجاذبية لصالحك. تسحب الجسيمات إلى الأسفل، بعيدًا عن الأسطح النشطة للعينات الموجهة رأسيًا وخارج منطقة المعالجة. وينتج عن ذلك معدل عيوب أقل بشكل كبير.

توفير كبير في المساحة

بصمة الفرن العمودي أصغر بكثير من فرن أفقي ذي سعة مكافئة. من خلال تكديس العينات عموديًا، يمكنك معالجة دفعة كبيرة دون الحاجة إلى قطعة طويلة ومتسعة من المعدات.

بالنسبة لمختبرات التصنيع الحديثة والغرف النظيفة حيث كل قدم مربع ذو قيمة، يعد هذا التصميم المدمج ميزة تشغيلية رئيسية.

أتمتة معززة

التصميم العمودي مناسب بشكل استثنائي للأتمتة. يمكن للأنظمة الروبوتية نقل مجموعات كاملة من الرقائق إلى الفرن وخارجه بدقة ونظافة بأقل تدخل بشري.

هذا لا يحسن الإنتاجية والتدفق فحسب، بل يقلل أيضًا من خطر التلوث الناتج عن المناولة اليدوية.

فهم المفاضلات: متى يجب التفكير في فرن أفقي

الفرن العمودي ليس متفوقًا عالميًا؛ فمزاياه تأتي مع مفاضلات. يظل الفرن الأفقي أداة قيمة وواسعة الاستخدام لتطبيقات محددة حيث يقدم تصميمه فائدة واضحة.

إمكانية وصول لا مثيل لها للبحث والتطوير

الميزة الأساسية للفرن الأفقي هي سهولة الوصول. يمكن وضع العينات وإعادة وضعها بسهولة، أو ملاحظتها من خلال نافذة رؤية أثناء عملية التسخين.

هذا يجعلها مثالية للبحث المختبري، وتطوير العمليات الجديدة، وأي تطبيق يتطلب مناولة مباشرة أو ملاحظة العينة عند درجة الحرارة.

البساطة والفعالية من حيث التكلفة

تتمتع أفران الأنابيب الأفقية عمومًا ببنية أبسط. هذا غالبًا ما يجعلها أقل تكلفة، وأسهل في الصيانة، وأكثر قابلية للتكوين لمجموعة واسعة من مهام التسخين للأغراض العامة.

بالنسبة للمختبرات ذات قيود الميزانية أو التطبيقات التي لا تتطلب أعلى مستويات النقاء والتجانس على الإطلاق، فإن الفرن الأفقي هو خيار عملي وفعال من حيث التكلفة للغاية.

قيود في المعالجة بكميات كبيرة

العيب الرئيسي للأفران الأفقية يظهر على نطاق واسع. يمكن للعينات الكبيرة الرقيقة مثل رقائق السيليكون أن تترهل أو تتشوه تحت وزنها عند درجات حرارة عالية عندما تدعم فقط عند الحواف.

علاوة على ذلك، فإن تحقيق تدفق غاز ودرجة حرارة موحدين عبر قارب طويل من العينات يمثل تحديًا أكبر بطبيعته، مما يؤدي إلى اختلافات في العملية التي صممت الأفران العمودية لحلها.

اتخاذ القرار الصحيح لهدفك

يجب أن يسترشد قرارك بالمحرك التشغيلي الأساسي الخاص بك. الفرن الصحيح هو الذي يتوافق بشكل أفضل مع المتطلبات المحددة لعملك.

- إذا كان تركيزك الأساسي هو التصنيع بكميات كبيرة ونقاء العملية: يعتبر الفرن العمودي هو المعيار الصناعي لتجانسه الفائق، وعدد الجسيمات المنخفض، وتصميمه الملائم للأتمتة.

- إذا كان تركيزك الأساسي هو البحث، وتطوير العمليات، أو قيود الميزانية: يوفر الفرن الأفقي إمكانية الوصول، والبساطة، والفعالية من حيث التكلفة اللازمة للأعمال التجريبية المرنة ذات النطاق الصغير.

في النهاية، فهم هذه المفاضلات الأساسية في التصميم يمكّنك من اختيار الفرن الذي ليس مجرد أداة، بل حل مصمم خصيصًا لتلبية احتياجاتك الخاصة.

جدول الملخص:

| الميزة | فرن الأنبوب العمودي | فرن الأنبوب الأفقي |

|---|---|---|

| تجانس العملية | مرتفع، بسبب تكديس العينات والدوران | أقل، عرضة للتدرجات على طول الأنبوب |

| تلوث الجسيمات | منخفض، حيث تسحب الجاذبية الجسيمات بعيدًا | أعلى، يمكن أن تسقط الجسيمات على العينات |

| متطلبات المساحة | مدمج، بصمة أصغر | أكبر، يتطلب مساحة أرضية أكبر |

| مدى ملاءمة الأتمتة | مرتفع، مثالي للمناولة الآلية | أقل، يتطلب تدخلًا يدويًا أكبر |

| إمكانية الوصول | محدودة، أصعب في المناولة المباشرة | مرتفعة، سهولة الوصول إلى العينات ومراقبتها |

| التكلفة | أعلى عمومًا بسبب التعقيد | أقل، أكثر فعالية من حيث التكلفة للاستخدام الأساسي |

| الأفضل لـ | التصنيع بكميات كبيرة وعالية النقاء | البحث والتطوير والأعمال على نطاق صغير |

هل أنت مستعد لتعزيز كفاءة مختبرك باستخدام حل الفرن المناسب؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعة منتجاتنا أفران Muffel وTube وRotary، وأفران Vacuum & Atmosphere، وأنظمة CVD/PECVD، مع قدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت تعمل في تصنيع أشباه الموصلات أو في مجال البحث، يمكننا مساعدتك في تحقيق نتائج متفوقة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- كيف تختلف أفران الدرفلة (roller kilns) عن أفران الأنابيب (tube furnaces) في استخدامها لأنابيب السيراميك الألومينا؟ قارن بين النقل والحصر (Containment).

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية