دور فرن الأنبوب الكوارتزي في الكربنة هو توفير بيئة تفاعل خاضعة للرقابة الصارمة محددة بتنظيم الغلاف الجوي الخامل والبرمجة الحرارية الدقيقة. على وجه التحديد، فإنه يتيح تسخين المواد الأولية إلى درجات حرارة عالية (عادة حوالي 750 درجة مئوية) تحت تدفق غاز الأرجون، مما يسهل تحلل المواد العضوية وإعادة تجميع ذرات النيتروجين والكربون لاحقًا على القوالب دون خطر الأكسدة.

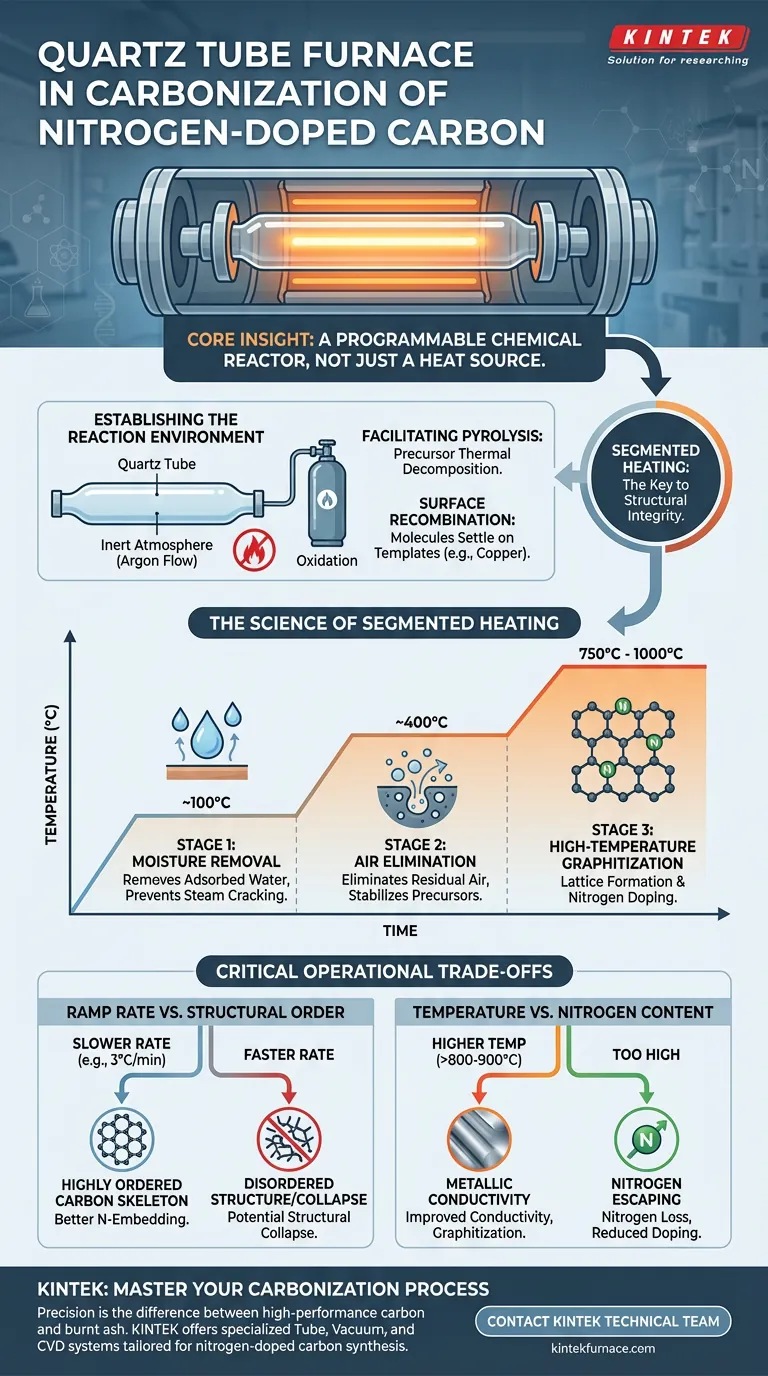

الفكرة الأساسية: يعمل فرن الأنبوب الكوارتزي كمفاعل كيميائي قابل للبرمجة، وليس مجرد مصدر حرارة. تكمن قيمته الأساسية في "التسخين المقسم"—القدرة على الحفاظ على درجات حرارة منخفضة محددة لإزالة الماء والهواء المتبقي قبل الانتقال إلى عتبة الكربنة الحرجة، مما يضمن السلامة الهيكلية للمادة النهائية المطعّمة بالنيتروجين.

إنشاء بيئة التفاعل

ضرورة الغلاف الجوي الخامل

الدور الأساسي لفرن الأنبوب الكوارتزي هو عزل التفاعل عن البيئة المحيطة. تتطلب الكربنة طاقة حرارية عالية، ولكن في وجود الأكسجين، ستشتعل مواد الكربون الأولية ببساطة (تتأكسد) إلى رماد وغاز.

تسهيل تحلل المواد الأولية

من خلال الحفاظ على تدفق مستمر للغاز الخامل، مثل الأرجون، يخلق الفرن منطقة واقية. هذا يسمح للمواد العضوية الأولية بالخضوع للتحلل الحراري - التحلل الحراري - بدلاً من الاحتراق.

إعادة التركيب السطحي على القوالب

تسمح البيئة الخاضعة للرقابة للجزيئات المتحللة بالاستقرار وإعادة التركيب على ركائز محددة، مثل قوالب النحاس. هذا أمر بالغ الأهمية لتشكيل الهيكل المادي للكربون الناتج.

علم التسخين المقسم

المرحلة 1: إزالة الرطوبة

الفرن القياسي ببساطة يسخن؛ يسمح فرن الأنبوب الكوارتزي بملفات تسخين معقدة. غالبًا ما تتضمن القطعة الحرجة الأولى الحفاظ على درجة الحرارة عند حوالي 100 درجة مئوية.

تضمن هذه الخطوة الإزالة الكاملة للماء الممتص فيزيائيًا من المواد الأولية، مما يمنع تكون البخار الذي يمكن أن يكسر بنية المادة لاحقًا.

المرحلة 2: التخلص من الهواء المتبقي

قبل الوصول إلى درجات الحرارة القصوى، يمكن برمجة الفرن للحفاظ عليه في مرحلة وسيطة، مثل 400 درجة مئوية.

هذه المرحلة ضرورية للقضاء على أي هواء متبقي محاصر داخل مسام المادة. إنها تثبت المواد الأولية كيميائيًا قبل بدء التحول النهائي.

المرحلة 3: الترسيب الحراري عالي الحرارة

تتضمن المرحلة النهائية الانتقال إلى درجة حرارة الكربنة المستهدفة، عادةً 750 درجة مئوية (على الرغم من أن هذا يمكن أن يتراوح من 700 درجة مئوية إلى 1000 درجة مئوية اعتمادًا على الهدف المحدد).

عند هذا المستوى الحراري، تعيد ذرات الكربون ترتيب نفسها في شبكة مستقرة، ويتم قفل ذرات النيتروجين بشكل دائم (تطعيم) في الهيكل الكربوني، مما يمنح الخصائص الكهروكيميائية المرغوبة.

المقايضات التشغيلية الحرجة

معدل التسخين مقابل النظام الهيكلي

سرعة زيادة الفرن لدرجة الحرارة (معدل التسخين) هي متغير رئيسي. يؤدي المعدل الأبطأ (مثل 3 درجات مئوية/دقيقة) بشكل عام إلى هيكل كربوني أكثر تنظيمًا وتضمين أفضل للنيتروجين.

ومع ذلك، فإن المعدلات البطيئة للغاية تزيد من استهلاك الطاقة ووقت العملية. وعلى العكس من ذلك، فإن التسخين السريع جدًا يمكن أن يسبب انهيارًا هيكليًا للإطار الكربوني أو فقدانًا سريعًا لمحتوى النيتروجين كغاز متطاير.

درجة الحرارة مقابل محتوى النيتروجين

هناك مقايضة متأصلة في اختيار درجة الحرارة. درجات الحرارة الأعلى (أعلى من 800-900 درجة مئوية) تحسن الموصلية والترسيب (مما يجعل المادة "شبيهة بالمعادن" أكثر).

ومع ذلك، يمكن لدرجات الحرارة المرتفعة جدًا أن تزعزع استقرار روابط النيتروجين، مما يتسبب في هروب النيتروجين من الشبكة وتقليل مستوى التطعيم. يسمح لك فرن الأنبوب الكوارتزي بضبط التسوية الدقيقة اللازمة لتطبيقك.

اتخاذ القرار الصحيح لهدفك

لتحقيق أقصى قدر من الفعالية لعملية الكربنة الخاصة بك، قم بتخصيص برمجة الفرن لأهدافك المحددة:

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: أعط الأولوية لملف تسخين متعدد المراحل (توقف عند 100 درجة مئوية ثم 400 درجة مئوية) لضمان إزالة الغاز بلطف ومنع التشقق.

- إذا كان تركيزك الأساسي هو كفاءة التطعيم: استخدم معدل تسخين بطيء وخاضع للرقابة الصارمة إلى درجة الحرارة المستهدفة (مثل 750 درجة مئوية) لزيادة التضمين المنظم لذرات النيتروجين في الشبكة الكربونية.

يعتمد النجاح في تخليق الكربون المطعّم بالنيتروجين على دقة خارطة الطريق الحرارية الخاصة بك، وليس على الحد الأقصى للحرارة.

جدول ملخص:

| مرحلة العملية | درجة الحرارة | الوظيفة الأساسية |

|---|---|---|

| المرحلة 1: إزالة الرطوبة | ~100 درجة مئوية | يزيل الماء الممتص لمنع تشقق الهيكل. |

| المرحلة 2: التخلص من الهواء | ~400 درجة مئوية | يثبت المواد الأولية ويزيل الهواء المحاصر المتبقي. |

| المرحلة 3: الترسيب الحراري | 750 درجة مئوية - 1000 درجة مئوية | يمكّن تكوين الشبكة وتضمين ذرات النيتروجين. |

| التحكم في الغلاف الجوي | غير قابل للتطبيق | يمنع تدفق الأرجون الأكسدة ويسهل التحلل الحراري. |

أتقن عملية الكربنة الخاصة بك مع KINTEK

الدقة هي الفرق بين الكربون عالي الأداء والرماد المحترق. مدعومة بالبحث والتطوير المتخصص والتصنيع عالمي المستوى، تقدم KINTEK أنظمة أنابيب وفراغ و CVD متخصصة مصممة للمتطلبات الصارمة لتخليق الكربون المطعّم بالنيتروجين.

سواء كنت بحاجة إلى ملفات تسخين قابلة للتخصيص للسلامة الهيكلية أو استقرار عالي الحرارة للترسيب الحراري، فإن حلولنا المختبرية مصممة خصيصًا لتلبية احتياجات البحث الفريدة الخاصة بك. اتصل بفريقنا الفني اليوم للعثور على الفرن المثالي لمختبرك والارتقاء بنتائج علوم المواد الخاصة بك.

دليل مرئي

المراجع

- Samantha N. Lauro, C. Buddie Mullins. Copper shape-templated N-doped carbons: exercising selective surface area control for lithium-ion batteries & beyond. DOI: 10.1039/d4ta00427b

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي التصميمات المختلفة لأفران الأنبوب ذات درجة الحرارة العالية؟ اختر التصميم الصحيح لمختبرك

- لماذا تعتبر عمليات الغلاف الجوي المتحكم فيه والفراغ مهمة لأفران الأنابيب؟ حماية المواد وتمكين التفاعلات الدقيقة

- لماذا يعتبر التلدين في فرن أنبوبي ضروريًا لتحويل V-Ni3S2/NF؟ إتقان الفسفرة الدقيقة

- كيف يحاكي مفاعل الكوارتز ذو السرير الثابت ظروف العمل الصناعية؟ تقييم استقرار المحفزات من البلاتين والنيكل

- ما هو الدور الذي تلعبه الفرن الأنبوبي في تحضير السلائف؟ قم بتحسين تكليس g-C3N4 اليوم

- ما هي التطبيقات الأساسية لأفران الأنبوب المفرغة في علم المواد؟ أطلق العنان للدقة في تركيب المواد والمعالجة الحرارية

- ما هي العوامل التي يجب مراعاتها عند اختيار فرن كهربائي أفقي؟ تأكد من الدقة والكفاءة لمختبرك

- ما هي بعض الميزات المتقدمة لأفران الأنبوب الأكثر تعقيدًا؟ أطلق العنان للتحكم الدقيق في العمليات ذات درجة الحرارة العالية