في جوهرها، تخدم عمليات الغلاف الجوي المتحكم فيه والفراغ في أفران الأنابيب وظيفتين أساسيتين. إنها تحمي المواد من التفاعلات الكيميائية غير المرغوب فيها، مثل الأكسدة، عن طريق إزالة الغازات المتفاعلة. كما أنها تخلق بيئة محددة وخاضعة للرقابة تكون ضرورية لتسهيل التفاعلات المعقدة أو تحقيق الخواص النهائية المرغوبة للمادة.

إن قرار استخدام فراغ أو غلاف غازي محدد ليس مجرد خطوة تشغيلية؛ بل هو اختيار أساسي يحدد البيئة الكيميائية لعمليتك. هذا التحكم هو العامل الحاسم بين إنتاج مادة عالية النقاء وعالية الأداء أو تجربة ملوثة وفاشلة.

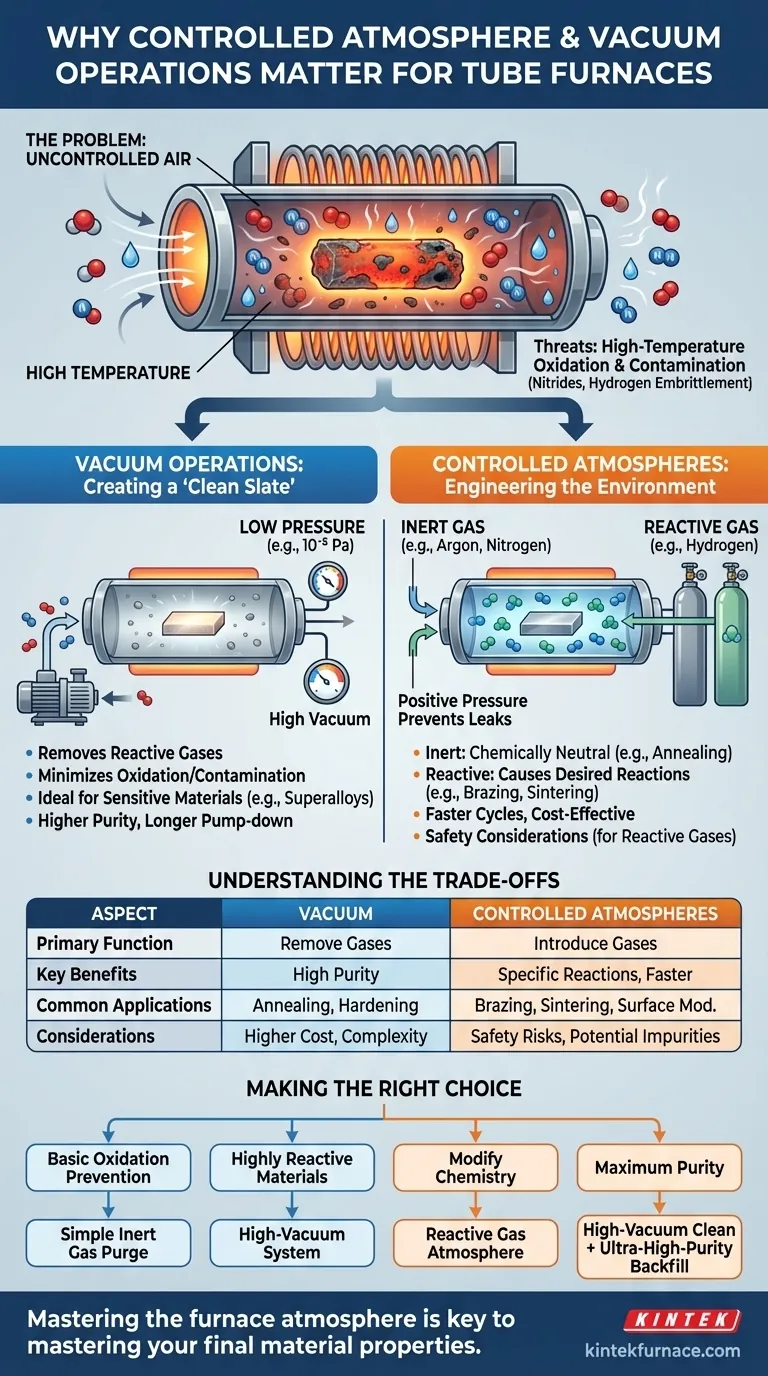

المشكلة الأساسية: الهواء غير المتحكم فيه

في درجات الحرارة المرتفعة الشائعة في أفران الأنابيب، يصبح الهواء المحيط الذي نتنفسه عاملاً تفاعليًا وملوثًا للغاية. يعد فهم هذا التهديد هو الخطوة الأولى لتقدير الحاجة إلى التحكم في الجو.

خطر الأكسدة في درجات الحرارة العالية

الأكسجين شديد التفاعل، خاصة عند درجات الحرارة المرتفعة. بالنسبة لمعظم المعادن والعديد من المواد الأخرى، يؤدي التعرض للأكسجين عند درجات حرارة المعالجة الحرارية إلى أكسدة سريعة، مما يشكل طبقة من قشور الأكسيد.

هذا ليس مجرد عيب سطحي. يمكن أن تغير هذه الأكسدة أبعاد المادة، وتضر بسلامتها الهيكلية، وتدمر خصائصها الكهربائية أو الكيميائية.

ما وراء الأكسجين: خطر التلوث

الهواء ليس مجرد أكسجين. إنه يحتوي على النيتروجين (حوالي 78٪) وبخار الماء وغازات أخرى ضئيلة.

على الرغم من أن النيتروجين يعتبر خاملًا في كثير من الأحيان، إلا أنه يمكن أن يتفاعل مع معادن معينة عند درجات حرارة عالية لتكوين نتريدات غير مرغوب فيها. يمكن أن يكون بخار الماء مصدرًا للهيدروجين، مما يؤدي إلى تدهور هشاشة الهيدروجين في بعض السبائك، أو يعمل كعامل مؤكسد بحد ذاته.

الحفاظ على سلامة المواد

يعد التحكم في الغلاف الجوي أمرًا بالغ الأهمية للحفاظ على التركيب المقصود لمادتك.

يمكن لعمليات مثل نزع الكربنة، حيث يغادر الكربون سطح الفولاذ في وجود الأكسجين، أن تليّن المادة وتدهور أداءها. تمنع البيئة الخاضعة للرقابة هذا، مما يضمن نظافة الأسطح ويحافظ على الخواص السائبة للمادة.

كيف يحل الفراغ والأجواء الخاضعة للرقابة المشكلة

عن طريق إزالة أو استبدال الهواء المحيط، فإنك تسيطر على البيئة الكيميائية. يتم تحقيق ذلك بطريقتين رئيسيتين: إنشاء فراغ أو إدخال غاز محدد ومعروف.

الفراغ: إنشاء "لوح نظيف"

الفراغ هو الطريقة الأكثر فعالية لإزالة الغالبية العظمى من الجسيمات التفاعلية من غرفة الفرن. في هذه البيئة "الخالية من الهواء"، يتم تقليل خطر الأكسدة والتلوث بشكل كبير.

بالنسبة لبعض العمليات، مثل التقسية الكاملة أو التلدين، فإن الفراغ نفسه هو الغلاف الجوي المثالي. إنه يوفر بيئة نظيفة ومحايدة تمنع حدوث أي تفاعلات.

ليست كل الفراغات متساوية

تقاس فعالية الفراغ بضغطها، أو "درجة الفراغ". ضغط أقل يعني جزيئات أقل وحماية أفضل.

قد يكون الفراغ التقريبي (على سبيل المثال، 10⁻¹ باسكال) كافيًا لبعض التطبيقات، ولكن معالجة المواد شديدة التفاعل مثل السبائك الفائقة أو السيراميك المتقدم تتطلب فراغًا عاليًا (10⁻³ باسكال إلى 10⁻⁵ باسكال) لتحقيق النقاء المطلوب.

الغلاف الجوي المتحكم فيه: هندسة البيئة

في بعض الأحيان، تتطلب العملية وجود غاز معين. هذا هو المكان الذي تصبح فيه الأجواء الخاضعة للرقابة، والتي غالبًا ما تستخدم بعد سحب فراغ أولي، ضرورية.

- الأجواء الخاملة: يتم إعادة ملء الغرفة بغاز غير متفاعل مثل الأرجون أو النيتروجين. يوفر هذا بيئة ضغط إيجابي تمنع بشكل مادي تسرب الهواء إلى الداخل مع الحفاظ على الحياد الكيميائي.

- الأجواء التفاعلية: يتم إدخال غازات محددة عمدًا لإحداث تفاعل كيميائي مرغوب فيه. هذا أساسي لعمليات مثل اللحام بالنحاس، والتلبيد، وتعديل السطح، حيث يكون الغلاف الجوي مكونًا نشطًا في تحول المادة.

فهم المفاضلات

يتضمن اختيار التحكم المناسب في الغلاف الجوي الموازنة بين المتطلبات التقنية والتعقيد التشغيلي والتكلفة. لا يوجد حل واحد "أفضل" لجميع التطبيقات.

الفراغ مقابل الغاز الخامل

يوفر نظام الفراغ العالي أعلى مستوى من النقاء ولكنه يأتي بتكاليف معدات أعلى، وأوقات دورة أطول للضخ، وصيانة أكثر تعقيدًا.

يعد تطهير الغاز الخامل أبسط وأسرع وأقل تكلفة. ومع ذلك، قد لا يحقق مستوى النقاء المطلوب للمواد الأكثر حساسية، حيث يمكن أن توجد شوائب ضئيلة في إمدادات الغاز أو من التطهير غير المكتمل.

أسطورة البيئة "المثالية"

حتى في نظام الفراغ العالي، لا يمكن تحقيق فراغ مثالي. يمكن أن يكون المصدر الأساسي للتلوث هو التطاير، حيث تنطلق الغازات المحبوسة داخل المادة نفسها عند درجات حرارة عالية.

يؤكد هذا على الحاجة إلى مواد عالية الجودة وإجراءات تنظيف مناسبة، حيث أن بيئة الفرن هي جزء واحد فقط من معادلة النقاء.

السلامة وتعقيد العملية

يتضمن استخدام الغازات التفاعلية، مثل الهيدروجين لغلاف مخفض، اعتبارات سلامة كبيرة. تتطلب هذه الأنظمة معدات متخصصة للتعامل مع الغازات، وأقفال أمان، وتهوية للتخفيف من مخاطر الحريق أو الانفجار.

اتخاذ القرار الصحيح لهدفك

يجب أن يمليه اختيارك للتحكم في الغلاف الجوي بشكل مباشر حساسية المادة لديك والنتيجة المرجوة.

- إذا كان تركيزك الأساسي هو منع الأكسدة الأساسي: غالبًا ما يكون تطهير غاز خامل بسيط بالأرجون أو النيتروجين كافيًا وفعالًا من حيث التكلفة.

- إذا كنت تتعامل مع مواد شديدة التفاعل (مثل التيتانيوم أو السبائك الفائقة): يعد نظام الفراغ العالي أمرًا ضروريًا لضمان نقاء المادة وسلامتها.

- إذا كنت بحاجة إلى تعديل كيمياء المادة بنشاط (على سبيل المثال، الكربنة): يلزم وجود فرن قادر على التعامل مع غازات تفاعلية محددة.

- إذا كان هدفك هو أقصى قدر من النقاء وتكرار العملية: يوفر دورة فراغ عالية لتنظيف الغرفة، متبوعة بإعادة ملء بغاز خامل عالي النقاء، البيئة الأكثر تحكمًا الممكنة.

إتقان الغلاف الجوي داخل فرنك هو مفتاح إتقان خصائص مادتك النهائية.

جدول ملخص:

| الجانب | عمليات الفراغ | الأجواء الخاضعة للرقابة |

|---|---|---|

| الوظيفة الأساسية | إزالة الغازات التفاعلية لتقليل الأكسدة والتلوث إلى الحد الأدنى | إدخال غازات محددة (مثل الخاملة أو التفاعلية) للتحكم في البيئة الكيميائية |

| الفوائد الرئيسية | نقاء عالٍ، يمنع التفاعلات غير المرغوب فيها، مثالي للمواد الحساسة | تسهيل التفاعلات المحددة، دورات أسرع، فعال من حيث التكلفة للاحتياجات الأساسية |

| التطبيقات الشائعة | التلدين، تقوية المعادن التفاعلية مثل السبائك الفائقة | اللحام بالنحاس، التلبيد، تعديل السطح بالغازات مثل الأرجون أو الهيدروجين |

| الاعتبارات | تكلفة أعلى، أوقات ضخ أطول، يتطلب فراغًا عاليًا للنقاء | مخاطر السلامة مع الغازات التفاعلية، احتمال وجود شوائب ضئيلة |

أطلق العنان للدقة في مختبرك مع حلول KINTEK المتقدمة للأفران

هل تعاني من أكسدة المواد أو النتائج غير المتسقة في العمليات ذات درجات الحرارة العالية؟ تتخصص KINTEK في توفير أنظمة أفران عالية الحرارة مصممة خصيصًا تتفوق في عمليات الغلاف الجوي المتحكم فيه والفراغ. بالاستفادة من قدراتنا البحثية والتطويرية الممتازة والتصنيع الداخلي، نقدم مجموعة منتجات شاملة تشمل أفران الأنابيب، وأفران الفراغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات قوية للتخصيص العميق لتلبية متطلباتك التجريبية الفريدة.

سواء كنت تعمل مع معادن تفاعلية، أو سيراميك، أو تحتاج إلى بيئات غازية دقيقة للحام أو التلبيد، تضمن حلولنا النقاء العالي والتكرار والسلامة. لا تدع تحديات الغلاف الجوي تعيق ابتكاراتك - اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك وتقديم أداء موثوق لاحتياجات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة