باختصار، تُستخدم تجهيزات الجرافيت في المعالجة الحرارية لمكونات الطيران الفولاذية لتقليل التشوه وضمان التبريد الموحد. خصائصه الفيزيائية الفريدة تجعله مادة مثالية لدعم الأجزاء عالية الدقة، مثل تلك المصنوعة من فولاذ 4340M، أثناء خضوعها لتغيرات قصوى في درجات الحرارة في بيئة الفرن المفرغ.

إن قرار استخدام الجرافيت ليس مجرد وضع جزء في مكانه. إنه خيار استراتيجي للتحكم في هندسة الجزء وميتالورجيته في بيئة محفوفة بالمخاطر حيث تكون الدقة البعدية غير قابلة للتفاوض. إن استقرار الجرافيت في درجات الحرارة العالية هو المفتاح لمنع التشوه المكلف.

لماذا يعد التحكم في التشوه أمراً بالغ الأهمية للمهمة

المعالجة الحرارية، بطبيعتها، هي عملية عنيفة حرارياً. بالنسبة لمكونات الطيران، حيث يتم قياس التفاوتات بأجزاء من الألف من البوصة، يمكن لأي حركة غير منضبطة أن تجعل الجزء غير صالح للاستخدام.

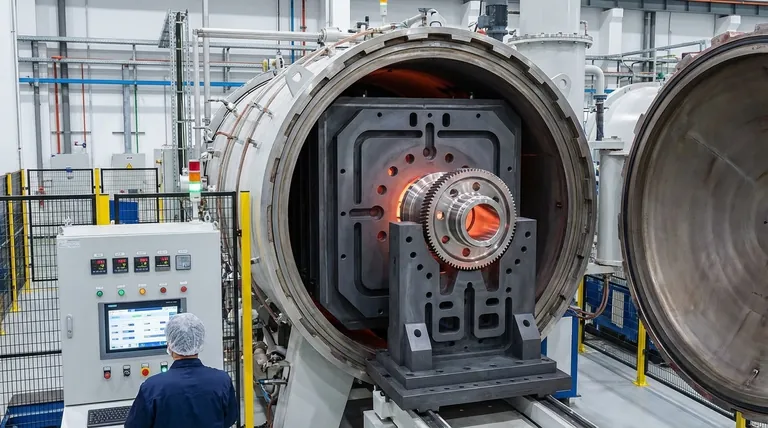

تحدي درجات الحرارة العالية

عندما يتم تسخين الفولاذ إلى درجات حرارة الأوستنيت (أعلى بكثير من 800 درجة مئوية)، فإنه يفقد قدراً كبيراً من قوته. في هذه الحالة شبه البلاستيكية، يمكن للمكون أن يترهل أو ينثني أو يتشوه بسهولة تحت وزنه إذا لم يتم دعمه بشكل صحيح.

عواقب الاعوجاج

التشوه ليس مجرد إزعاج؛ إنه فشل حاسم. قد تتطلب المكونات الملتوية عمليات تشغيل لاحقة مكلفة وتستغرق وقتاً طويلاً لإعادتها إلى التفاوت، أو الأسوأ من ذلك، قد تحتاج إلى التخلص منها تماماً، مما يؤدي إلى إهدار المواد ووقت التصنيع القيمين.

الخصائص الفريدة للجرافيت للمعالجة الحرارية

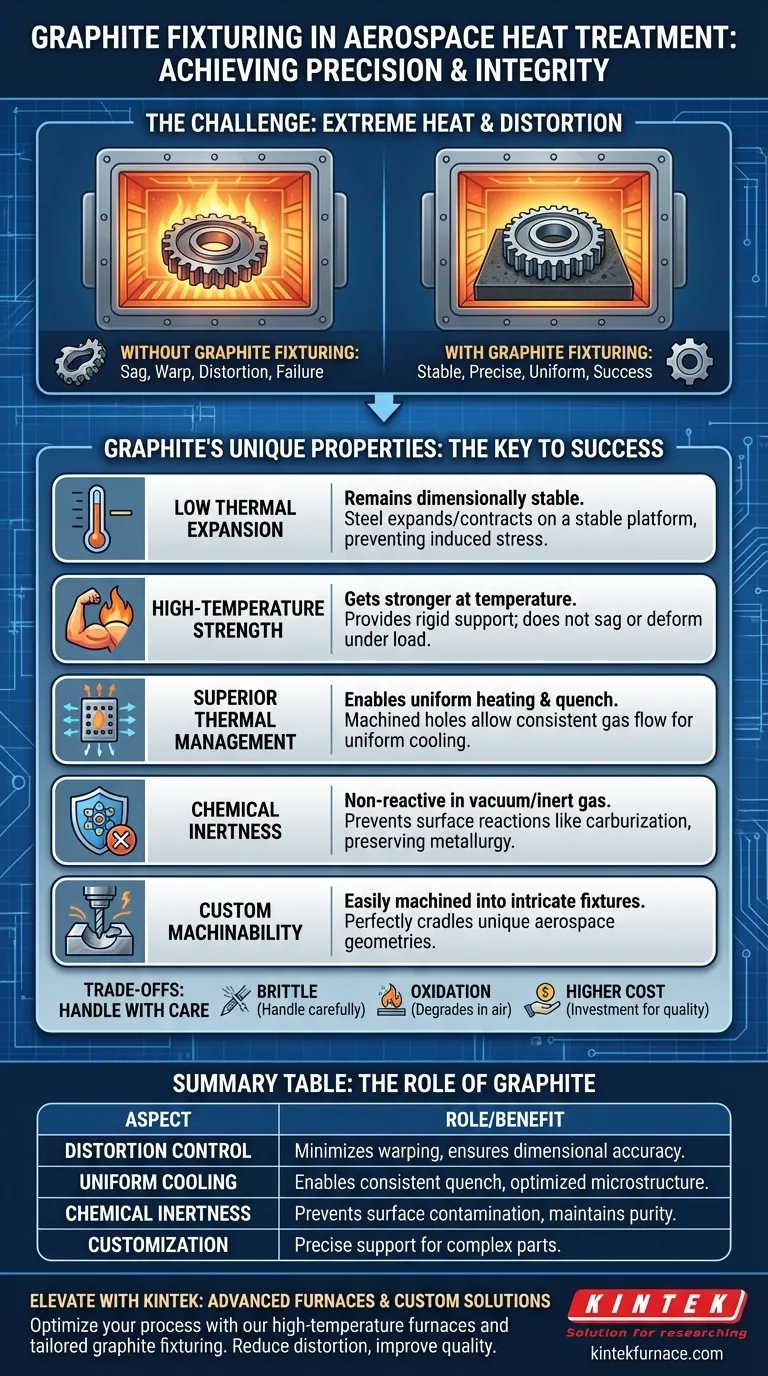

يتم اختيار الجرافيت لأن خصائصه المادية تحل مباشرة التحديات الأساسية للمعالجة الحرارية لأجزاء الفولاذ المعقدة. إنه يختلف عن السبائك المعدنية التي من شأنها أن تتمدد وتنكمش وربما تلتحم بنفسها بالمكون.

توسع حراري منخفض للغاية

هذه هي الخاصية الأهم على الإطلاق. يتمتع الجرافيت بمعامل تمدد حراري (CTE) منخفض جداً. مع تسخين الفرن والمكون إلى درجات حرارة قصوى، يظل تثبيت الجرافيت مستقراً من الناحية الأبعاد. يتمدد جزء الفولاذ وينكمش على هذه المنصة المستقرة، مما يمنع التركيب نفسه من إحداث إجهاد وتشوه.

قوة درجات الحرارة العالية

على عكس المعادن، تزداد قوة الجرافيت مع ارتفاع درجة الحرارة، حتى نقطة معينة. إنه يحافظ بسهولة على سلامته الهيكلية وشكله عند درجات الحرارة المطلوبة لتقسية الفولاذ، مما يوفر هيكل دعم صلباً وموثوقاً لن يترهل أو يتشوه.

إدارة حرارية فائقة

يتمتع الجرافيت بموصلية حرارية جيدة، مما يساعد في تحقيق تسخين موحد للمكون. علاوة على ذلك، كما ذكرنا لمكونات 4340M، غالباً ما يتم تشغيل التركيبات بفتحات. هذه ليست عشوائية؛ فهي موضوعة بدقة للسماح لغاز التبريد (مثل النيتروجين) بالتدفق بشكل موحد حول الجزء، مما يضمن معدل تبريد متسق. هذا التبريد الموحد أمر بالغ الأهمية لتحقيق الصلابة والبنية المجهرية المرغوبة مع تقليل الإجهاد والتشوه الناجم عن التدرج الحراري.

خمول كيميائي

في بيئات الضغط الجزئي للنيتروجين أو الفراغ الشائعة في المعالجة الحرارية للفضاء، يكون الجرافيت خاملاً للغاية. لن يتفاعل مع سطح الفولاذ، مما يمنع الكربنة أو إزالة الكربنة غير المرغوب فيها التي قد تعرض الخصائص الميتالورجية للمكون للخطر.

قابلية تشغيل مخصصة

يسهل تشغيل الجرافيت إلى أشكال معقدة. يسمح هذا بإنشاء تجهيزات مصممة خصيصاً تحتضن بدقة الشكل الهندسي الفريد لجزء طيران معين، مما يوفر الدعم بالضبط حيثما كان ضرورياً لمكافحة الجاذبية والإجهاد الحراري.

فهم المفاضلات

في حين أن الجرافيت هو الخيار المتميز، فمن الضروري فهم حدوده لاستخدامه بفعالية.

التقصف والتعامل

الجرافيت مادة هشة. يمكن أن تتشقق التركيبات أو تنكسر بسهولة إذا تم التعامل معها بشكل غير صحيح، مما يتطلب بروتوكولات تشغيل وتخزين دقيقة. يتناقض هذا الهشاشة مع ليونة تركيبات سبائك المعادن.

عمر الخدمة والأكسدة

على الرغم من قوته في درجات الحرارة العالية في بيئة مفرغة أو غاز خامل، سيتأكسد الجرافيت ويتدهور إذا تعرض للهواء في درجات حرارة عالية. على مدى دورات حرارية عديدة، حتى في جو خاضع للرقابة، يمكن أن تتآكل التركيبات ببطء، مما يتطلب استبدالاً في نهاية المطاف.

التكلفة

الجرافيت متساوي الخواص عالي النقاء وعالي الكثافة هو استثمار كبير مقارنة بتركيبات الفولاذ أو السيراميك البسيطة. يتم تبرير التكلفة من خلال المعدل المنخفض للخردة والجودة الفائقة للمكونات النهائية، ولكنه عامل في تخطيط العملية.

اتخاذ الخيار الصحيح لعمليتك

يؤثر اختيار مادة التجهيزات بشكل مباشر على جودة وفعالية تكلفة عملية المعالجة الحرارية لديك.

- إذا كان تركيزك الأساسي هو الحد الأدنى من التشوه على الأجزاء المعقدة وعالية القيمة: الجرافيت هو الحل الذي لا مثيل له بسبب معامل التمدد الحراري المنخفض وإمكانية التخصيص.

- إذا كان تركيزك الأساسي هو ضمان خصائص ميتالورجية موحدة: تعد القدرات الحرارية لجهاز تجهيز جرافيت مصمم جيداً ضرورية للتبريد المتسق.

- إذا كان تركيزك الأساسي هو نقاء العملية في فرن مفرغ: إن خمول الجرافيت وانبعاثاته المنخفضة يجعله الخيار الأكثر أماناً لحماية كل من الفرن وسطح المكون.

من خلال اختيار تجهيزات الجرافيت، فإنك تستثمر في عملية يمكن التنبؤ بها تعطي الأولوية للنزاهة والدقة النهائية للمكون.

جدول ملخص:

| الجانب | دور تجهيزات الجرافيت |

|---|---|

| التحكم في التشوه | يقلل من الاعوجاج بفضل التمدد الحراري المنخفض والقوة العالية في درجات الحرارة العالية |

| التبريد الموحد | يمكّن التبريد المتسق عبر الثقوب المشغلة لتدفق الغاز |

| الخمول الكيميائي | يمنع تفاعلات السطح مثل الكربنة في البيئات المفرغة |

| التخصيص | يسمح بالتشغيل الدقيق لأشكال الأجزاء المعقدة |

ارتقِ بمعالجة الفضاء الحرارية الخاصة بك مع حلول KINTEK المتقدمة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، فإننا نوفر أفران درجات حرارة عالية مثل الأفران ذات الغطاء، والأنابيب، والدوارة، والمفرغة والمجهزة بغاز، وأنظمة CVD/PECVD. تضمن قدراتنا العميقة للتخصيص أن تجهيزات الجرافيت والمعدات تلبي بدقة احتياجاتك التجريبية الفريدة، مما يقلل من التشوه ويحسن جودة الجزء. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليتك!

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق

- لماذا تعتبر تركيبات وحوامل الجرافيت مهمة في أفران التفريغ؟ أطلق العنان للدقة والمتانة

- ما هي أهمية الفراغ فيما يتعلق بمكونات الجرافيت في الأفران؟ منع الأكسدة لدرجات الحرارة القصوى

- ما هو التطبيق الأساسي لأفران المعالجة الحرارية بالفراغ في مجال الطيران؟ تعزيز أداء المكونات بدقة