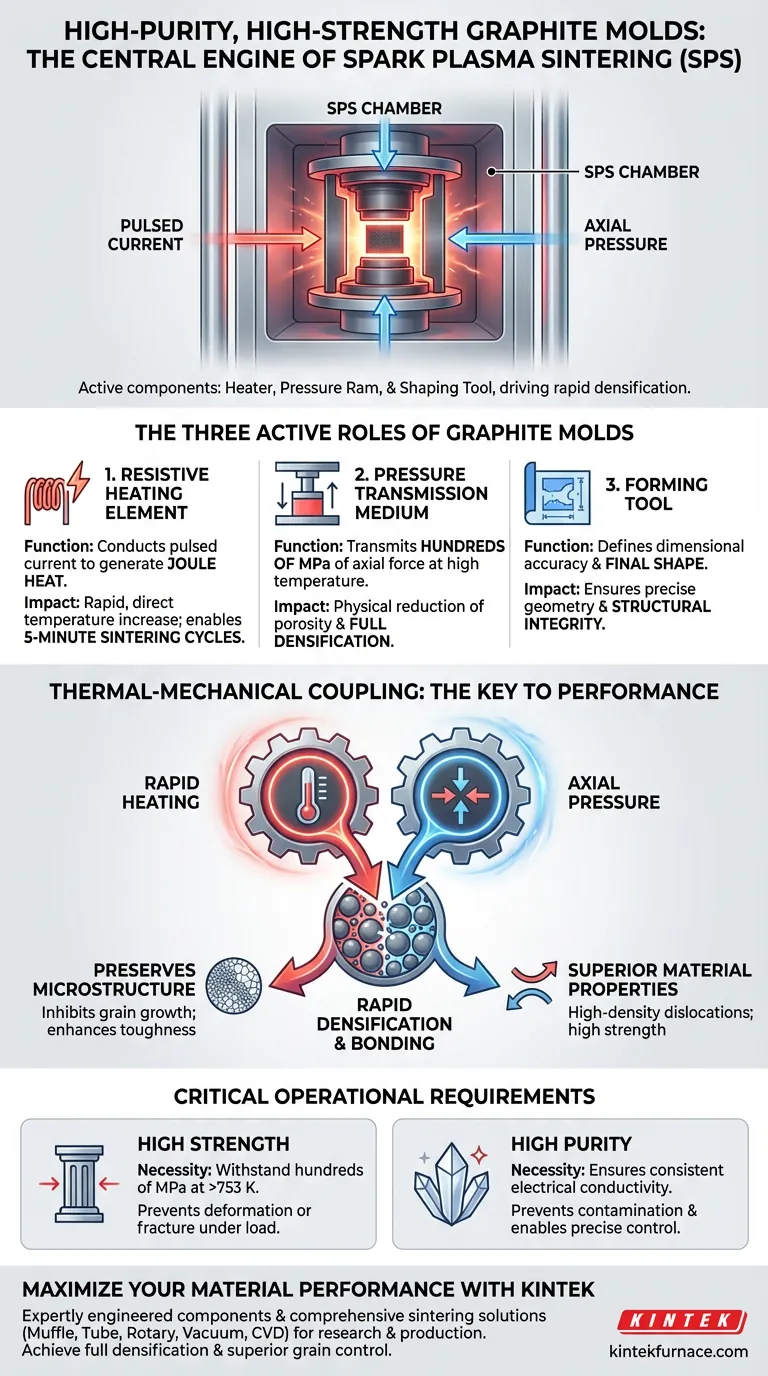

تعمل قوالب الجرافيت عالية النقاء وعالية القوة كمحرك مركزي لعملية التلبيد بالبلازما الشرارية (SPS)، حيث تعمل في وقت واحد كعنصر تسخين، وكقضيب ضغط، وكأداة تشكيل. بدلاً من مجرد احتواء المسحوق، تقوم هذه القوالب بتحويل الطاقة الكهربائية إلى حرارة ونقل قوة ميكانيكية هائلة لدفع الكثافة السريعة.

الفكرة الأساسية تكمن القيمة الفريدة لقوالب الجرافيت هذه في قدرتها على تسهيل "الاقتران الحراري الميكانيكي". من خلال العمل كمُسخن مقاوم وناقل ضغط عالي القوة، فإنها تمكن من تحقيق الكثافة الكاملة للمواد المركبة في دقائق مع تثبيط نمو الحبوب بشكل فعال.

الأدوار النشطة الثلاثة لقوالب الجرافيت

في عملية SPS، يعتبر القالب مكونًا نشطًا في الدائرة الكهربائية والميكانيكية للجهاز.

1. عنصر التسخين المقاوم

يسلط المرجع الأساسي الضوء على أن قوالب الجرافيت تتمتع بموصلية كهربائية ممتازة. إنها تعمل مباشرة كعناصر تسخين مقاومة داخل النظام.

عندما تمر آلاف الأمبيرات من التيار النبضي عبر القالب، فإنه يحول هذه الطاقة الكهربائية بكفاءة إلى طاقة حرارية. يسمح توليد حرارة جول هذه بزيادة سريعة ومباشرة في درجة الحرارة، على عكس التلبيد التقليدي الذي يعتمد على عناصر تسخين خارجية.

2. وسيط نقل الضغط

الجرافيت عالي القوة ضروري لأنه يجب أن يحتفظ بسلامته الميكانيكية في درجات حرارة عالية للغاية.

تعمل القوالب كوسيط نقل، حيث تنقل بدقة مئات الميجا باسكال من الضغط المحوري إلى العينة. هذا يجبر جزيئات المسحوق على الالتصاق ببعضها البعض، مما يقلل المسامية جسديًا حتى قبل الوصول إلى درجات حرارة التلبيد الكاملة.

3. أداة التشكيل

كما هو مذكور في البيانات التكميلية، يعمل قالب الجرافيت كوعاء احتواء مادي.

يحدد الدقة الأبعاد والشكل النهائي للعينة. هذا يضمن أن المسحوق السائب يتم تجميعه في شكل هندسي دقيق أثناء دورة التلبيد.

ظاهرة الاقتران الحراري الميكانيكي

"الحاجة العميقة" في SPS هي تحقيق الكثافة الكاملة دون تدهور بنية المادة الدقيقة. قوالب الجرافيت تجعل هذا ممكنًا من خلال أساس مادي محدد.

تحقيق الكثافة السريعة

يؤدي الجمع بين التسخين الداخلي والضغط المحوري إلى إنشاء اقتران حراري ميكانيكي.

يدفع هذا الاقتران المواد مثل TiB2-SiC-Ti3SiC2 لتحقيق الكثافة الكاملة في فترة زمنية قصيرة جدًا. التطبيق المتزامن للحرارة والقوة يسرع الترابط بين الجزيئات أسرع بكثير من الحرارة وحدها.

الحفاظ على البنية الدقيقة

سرعة هذه العملية حاسمة لأداء المواد.

نظرًا لأن قوالب الجرافيت تسمح بمعدلات تسخين سريعة وأوقات تلبيد قصيرة (غالبًا في غضون 5 دقائق)، فإن العملية تثبط بشكل فعال نمو الحبوب. هذا التثبيط لتخشين الحبوب يحافظ على أطوار الترسيب الدقيقة، مما يعزز بشكل كبير الصلابة الكسر والقوة الانثناء.

متطلبات التشغيل الحرجة

بينما الجرافيت هو المادة المفضلة، فإن الدرجات القياسية غير كافية لتطبيقات SPS.

ضرورة القوة العالية

تتطلب العملية أن يتحمل القالب ضغوطًا محورية تصل إلى مئات الميجا باسكال أثناء درجات حرارة التلبيد (مثل 753 كلفن أو أعلى).

إذا كان الجرافيت يفتقر إلى القوة الميكانيكية في درجات الحرارة العالية، فسوف يتشوه القالب أو يتشقق تحت الحمل، مما يضر بنقل الضغط اللازم لتشوهات عالية الكثافة.

ضرورة النقاء العالي

يمكن أن تؤدي الشوائب في الجرافيت إلى تغيير المقاومة الكهربائية وتلويث المادة المركبة.

يضمن النقاء العالي الموصلية المتسقة للتسخين المستقر لجول. هذه الاتساق ضروري للحفاظ على التحكم الدقيق في درجة الحرارة المطلوب لتثبيط نمو الحبوب مع ضمان الكثافة الكاملة.

اختيار الخيار الصحيح لهدفك

عند تقييم دور قوالب الجرافيت في تطبيق SPS الخاص بك، ضع في اعتبارك المبادئ التالية القائمة على النتائج:

- إذا كان تركيزك الأساسي هو السرعة والكفاءة: استفد من الموصلية العالية للقالب لزيادة معدل التسخين إلى أقصى حد، مما يسمح بدورات تلبيد قصيرة تصل إلى 5 دقائق.

- إذا كان تركيزك الأساسي هو الأداء الميكانيكي: اعتمد على قوة القالب في درجات الحرارة العالية لتطبيق أقصى ضغط محوري (مئات الميجا باسكال)، مما يعزز الصلابة الكسر والقوة الانثناء.

- إذا كان تركيزك الأساسي هو سلامة البنية الدقيقة: استخدم قدرات التسخين السريعة للقالب لتثبيط تخشين الحبوب، والحفاظ على هياكل الحبوب الدقيقة والتشوهات عالية الكثافة.

في النهاية، قالب الجرافيت هو الواجهة الحاسمة التي تحول الكهرباء والضغط الخام إلى مادة مركبة عالية الأداء وكثيفة بالكامل.

جدول ملخص:

| الدور | الوظيفة الأساسية | التأثير على المادة المركبة |

|---|---|---|

| عنصر التسخين | يوصل التيار النبضي لتوليد حرارة جول | تسخين سريع ومباشر؛ يتيح دورات مدتها 5 دقائق |

| وسيط الضغط | ينقل مئات الميجا باسكال من القوة المحورية | تقليل المسامية جسديًا وتحقيق الكثافة الكاملة |

| أداة التشكيل | يحدد الدقة الأبعاد وشكل الوعاء | يضمن دقة الهندسة والسلامة الهيكلية |

| التحكم في البنية الدقيقة | يسهل الاقتران الحراري الميكانيكي | يثبط نمو الحبوب؛ يعزز الصلابة الكسر |

زيادة أداء المواد الخاصة بك مع KINTEK

تتطلب عملية التلبيد بالبلازما الشرارية عالية الأداء أكثر من مجرد فرن؛ إنها تتطلب دقة المكونات المصممة بخبرة. بدعم من البحث والتطوير الرائد في الصناعة والتصنيع المتقدم، توفر KINTEK قوالب جرافيت عالية النقاء وعالية القوة وحلول تلبيد شاملة - بما في ذلك أنظمة Muffle و Tube و Rotary و Vacuum و CVD - وكلها قابلة للتخصيص لتلبية احتياجات البحث أو الإنتاج الخاصة بك.

هل أنت مستعد لتحقيق الكثافة الكاملة والتحكم الفائق في الحبوب؟ اتصل بخبرائنا الفنيين اليوم للعثور على الحل الأمثل لدرجات الحرارة العالية لمختبرك.

دليل مرئي

المراجع

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارة SPS

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن تلبيد البورسلين لطب الأسنان بالتفريغ لمعامل الأسنان

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

يسأل الناس أيضًا

- لماذا يلزم وجود جو من الأرجون أثناء التلبيد بالبلازما الشرارية (SPS) لسبائك Ti-6Al-4Zr-4Nb؟ احمِ التيتانيوم عالي الأداء الخاص بك

- ما هي مكبس التفريغ الساخن وما وظيفته الأساسية؟ إطلاق العنان لمعالجة المواد المتقدمة

- كيف يساهم التلبيد بالكبس الساخن في تصنيع سيراميك الطور الأقصى Ta-Al-C عالي الكثافة؟ تحسين التلبيد

- كيف تعمل آلية المساعدة بالضغط في فرن الضغط الساخن الفراغي على تحسين سيراميك YAG؟ افتح الوضوح البصري

- ما هو الدور الذي تلعبه مكبس التسخين الفراغي في توحيد مساحيق الزجاج المعدني؟ رؤى الخبراء حول التوحيد

- كيف تفيد السيطرة المفصّلة على الحرارة والضغط في الكبس الحراري؟ تحقيق كثافة وقوة مادية فائقتين

- كيف يقلل الضغط الساخن من تشوه قطعة العمل؟ تحقيق الدقة بحرارة وضغط أقل

- كيف يسهل فرن الضغط الساخن الفراغي تكثيف فلوريد الكالسيوم (CaF2)؟ تحقيق شفافية بصرية عالية