يمكن تخصيص كل معلمة حرجة تقريبًا في الفرن الأنبوبي الدوار لتتناسب مع تطبيق معالجة حرارية محدد. تشمل المواصفات الأساسية التي يمكنك تعديلها درجة حرارة التشغيل القصوى، والأبعاد الفيزيائية للأنبوب (القطر والطول)، وسرعة دوران الأنبوب وزاوية ميله، وعدد مناطق التسخين، ونظام التحكم في الغلاف الجوي الداخلي ومعدل تغذية المواد.

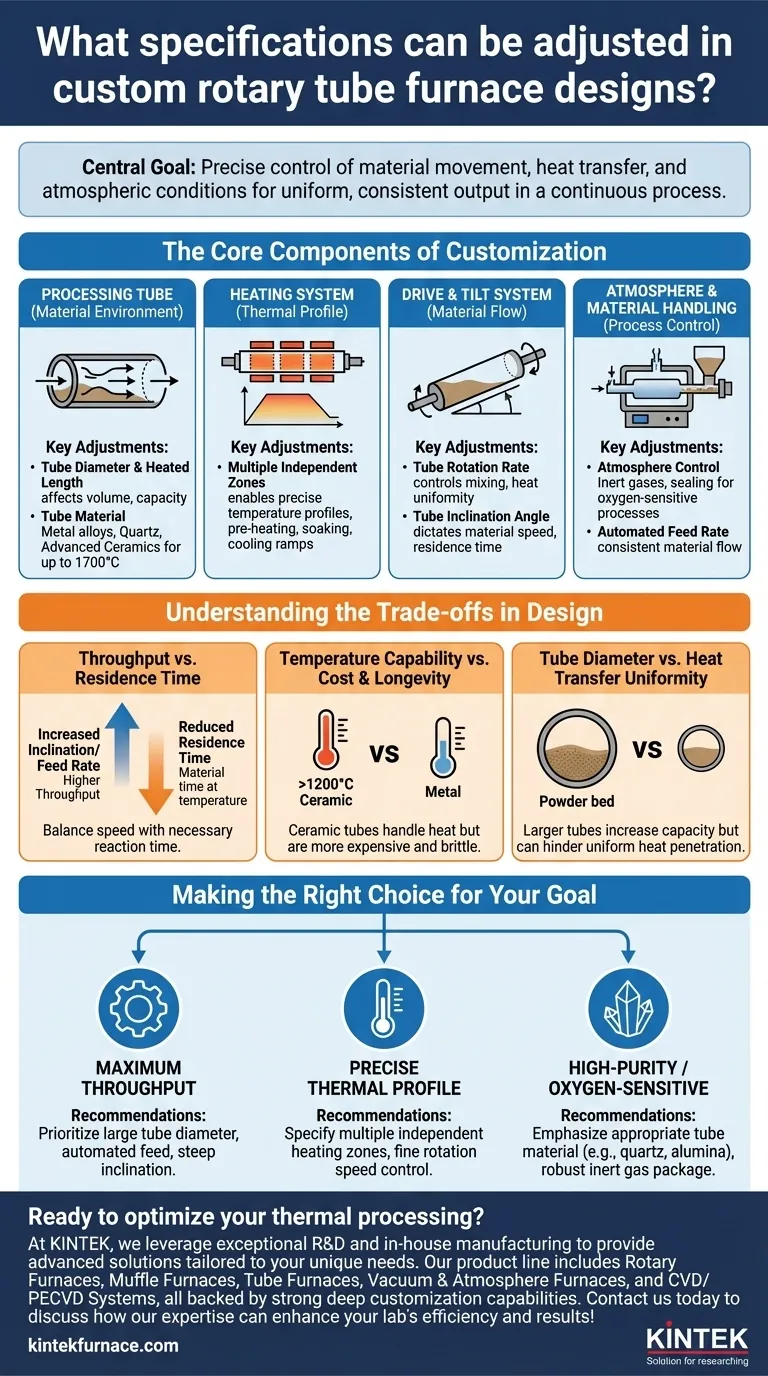

تخصيص الفرن الدوار لا يتعلق باختيار الميزات الفردية، بل بتصميم نظام ديناميكي. الهدف المركزي هو التحكم بدقة في العلاقة بين حركة المواد، وانتقال الحرارة، والظروف الجوية لإنتاج مخرجات متجانسة ومتسقة للغاية في عملية مستمرة.

المكونات الأساسية للتخصيص

الفرن الأنبوبي الدوار هو نظام متكامل. إن فهم كيفية تكييف مكوناته الرئيسية هو المفتاح لتصميم عملية فعالة.

أنبوب المعالجة: بيئة المواد الخاصة بك

الأنبوب نفسه هو قلب الفرن. تؤثر مواصفاته بشكل مباشر على الإنتاجية، وتوافق المواد، وسلامة العملية. تشمل التعديلات الرئيسية قطر الأنبوب والطول المسخن، اللذين يحددان معًا حجم الفرن وسعته.

إن مادة الأنبوب هي أيضًا خيار حاسم. تتراوح الخيارات من السبائك المعدنية لتطبيقات درجات الحرارة المنخفضة إلى الكوارتز أو السيراميك المتقدم (مثل الألومينا) لعمليات درجات الحرارة العالية أو النقاوة العالية التي تصل إلى 1700 درجة مئوية.

نظام التسخين: تحديد الملف الحراري

الأفران الدوارة الحديثة ليست مقتصرة على درجة حرارة واحدة. يمكن تصميمها بـ مناطق تسخين متعددة يتم التحكم فيها بشكل مستقل على طول الأنبوب.

يتيح لك ذلك إنشاء ملف درجة حرارة دقيق، مما يتيح عمليات معقدة قد تتطلب مرحلة تسخين مسبق، ووقت احتجاز محدد عند درجة الحرارة القصوى، ومنحنى تبريد متحكم فيه، كل ذلك ضمن عملية مستمرة واحدة.

نظام القيادة والإمالة: التحكم في تدفق المواد

تخضع قدرة الفرن على خلط ونقل المواد لتعديلين ميكانيكيين.

معدل دوران الأنبوب يتحكم في تقليب ومزج المسحوق أو الحبيبات. تضمن السرعة الأسرع تجانسًا أكبر وتعرضًا للحرارة لكل جسيم.

زاوية ميل الأنبوب تحدد السرعة التي ينتقل بها المواد من المدخل إلى المخرج. تزيد الزاوية الأكثر انحدارًا من الإنتاجية ولكنها تقلل من وقت المكوث - وهو إجمالي الوقت الذي تقضيه المادة داخل المنطقة المسخنة.

المناولة الجوية والمادية

للعمليات الحساسة للأكسجين، يمكن تجهيز الأفران بـ حزم شاملة للتحكم في الغلاف الجوي. يشمل ذلك مداخل ومخارج محكمة الإغلاق وأنظمة دقيقة لتدفق الغاز لتغطية المواد بغازات خاملة مثل النيتروجين أو الأرجون.

علاوة على ذلك، يمكن أتمتة معدل التغذية باستخدام قواديس ووحدات تغذية مدمجة، مما يضمن تدفقًا ثابتًا للمواد إلى الفرن، وهو أمر ضروري للتشغيل المستمر والمستقر.

فهم المفاضلات في التصميم

كل خيار تصميم ينطوي على مفاضلة. إن الموازنة الموضوعية بين هذه العوامل أمر بالغ الأهمية لتطوير عملية ناجحة وفعالة من حيث التكلفة.

الإنتاجية مقابل وقت المكوث

زيادة زاوية ميل الأنبوب أو معدل التغذية سيعزز إنتاجيتك. ومع ذلك، فإن هذا يقلل بشكل مباشر من وقت المكوث. يجب عليك التأكد من أن المادة لا تزال لديها وقت كافٍ عند درجة الحرارة لإجراء التفاعل الكيميائي أو التغيير الفيزيائي المطلوب.

القدرة الحرارية مقابل التكلفة والعمر الافتراضي

يتطلب تحقيق درجات حرارة تزيد عن 1100-1200 درجة مئوية عادةً التحول من أنابيب السبائك المعدنية إلى أنابيب السيراميك الأكثر تكلفة. في حين أن هذه المواد يمكنها التعامل مع الحرارة القصوى، إلا أنها قد تكون أكثر هشاشة وقد يكون لها عمر تشغيلي أقصر اعتمادًا على الدورات الحرارية.

قطر الأنبوب مقابل تجانس انتقال الحرارة

يؤدي القطر الأكبر للأنبوب إلى زيادة كبيرة في حجم الفرن وإمكانية إنتاجه. ومع ذلك، يمكن أن يؤدي أيضًا إلى عمق أكبر لسرير المسحوق، مما يجعل من الصعب على الحرارة اختراق حمولة المادة بشكل موحد حتى مع الدوران. قد يتطلب هذا معالجة أبطأ لضمان اكتمال المعالجة.

اتخاذ الخيار الصحيح لهدفك

المواصفات المثلى تعتمد كليًا على هدف المعالجة الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية: إعطاء الأولوية لقطر أنبوب كبير، ونظام تغذية مؤتمت، وتصميم يسمح بزاوية ميل حادة وقابلة للتعديل.

- إذا كان تركيزك الأساسي هو تحقيق ملف حراري دقيق: حدد فرنًا به مناطق تسخين مستقلة متعددة وتحكم دقيق في سرعة دوران الأنبوب لإدارة وقت المكوث.

- إذا كان تركيزك الأساسي هو معالجة مواد عالية النقاء أو حساسة للأكسجين: ركز على اختيار مادة الأنبوب المناسبة (مثل الكوارتز أو الألومينا) وحزمة غاز خاملة قوية مع إغلاق فائق.

في نهاية المطاف، يحول الفرن الأنبوبي الدوار المخصص ذو المواصفات الجيدة عملية حرارية معقدة إلى عملية موثوقة وقابلة للتكرار.

جدول ملخص:

| المواصفات | التعديلات الرئيسية | التأثير على العملية |

|---|---|---|

| درجة حرارة التشغيل القصوى | تصل إلى 1700 درجة مئوية مع خيارات المواد | يحدد تحمل الحرارة وقدرات التفاعل |

| أبعاد الأنبوب (القطر، الطول) | أحجام مخصصة للحجم والسعة | يؤثر على الإنتاجية وعمق سرير المسحوق |

| سرعة الدوران وزاوية الميل | معدلات وزوايا قابلة للتعديل | يتحكم في خلط المواد ووقت المكوث والتدفق |

| عدد مناطق التسخين | مناطق مستقلة متعددة | يتيح ملفات تعريف دقيقة لدرجة الحرارة للعمليات المعقدة |

| التحكم في الغلاف الجوي | أنظمة الغاز الخامل والإغلاق | يضمن النقاء ويمنع الأكسدة في المواد الحساسة |

| معدل تغذية المواد | قواديس ووحدات تغذية مؤتمتة | يحافظ على مدخلات ثابتة للتشغيل المستمر والمستقر |

هل أنت مستعد لتحسين المعالجة الحرارية الخاصة بك باستخدام فرن أنبوبي دوار مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مصممة خصيصًا لتلبية احتياجاتك الفريدة. تشمل مجموعتنا من المنتجات الأفران الدوارة، وأفران العوازل، والأفران الأنبوبية، وأفران التفريغ والغلاف الجوي، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة وقوية. سواء كنت تركز على زيادة الإنتاجية، أو تحقيق ملفات حرارية دقيقة، أو التعامل مع مواد عالية النقاء، يمكننا تصميم فرن يلبي متطلباتك التجريبية بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل