على الرغم من وجود العديد من الأحجام القياسية، فإن المواصفات الأكثر شيوعًا لعناصر التسخين بثنائي سيليسيد الموليبدينوم (MoSi2) يتم تحديدها بنظام من رقمين: 3/6، 4/9، 6/12، 9/18، و 12/24 مم. هذا الترميز ليس عشوائيًا؛ فهو يحدد الأقطار الحرجة لأقسام التسخين والطرفية للعنصر، وهو أمر ضروري للتصميم والتشغيل السليم للفرن.

يكمن مفتاح فهم أحجام عناصر MoSi2 في إدراك أن الرقمين (على سبيل المثال، 6/12) يمثلان قطر المنطقة الساخنة والمنطقة الباردة، على التوالي. هذا التصميم المكون من جزأين أساسي لكيفية عمل هذه العناصر بأمان وكفاءة في درجات الحرارة القصوى.

فك شفرة مواصفات الحجم (على سبيل المثال، 6/12 مم)

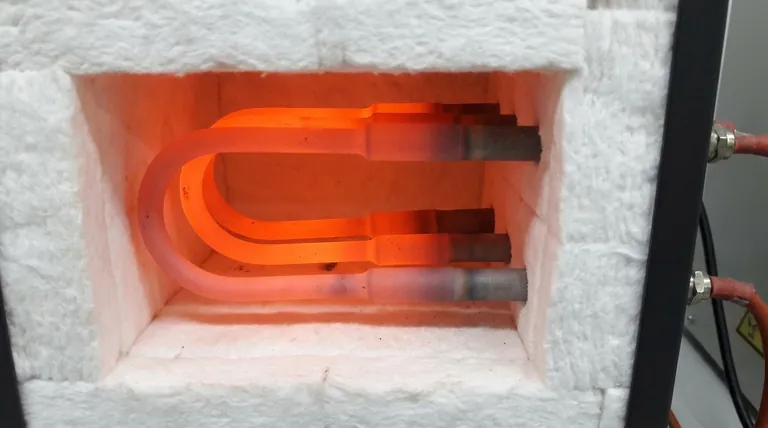

شكل "U" هو الشكل الأكثر شيوعًا لعنصر MoSi2. ينقسم هذا الشكل إلى قسمين متميزين يحددهما قطرهما.

المنطقة الساخنة (d1)

الرقم الأول، مثل 6 في عنصر 6/12، يشير إلى قطر قسم التسخين، أو "المنطقة الساخنة".

هذا هو الجزء ذو القطر الأصغر من العنصر الذي يقع داخل حجرة الفرن. يؤدي مقطعه العرضي الأصغر إلى مقاومة كهربائية أعلى، مما يتسبب في تسخينه وإشعاع الطاقة.

المنطقة الباردة (d2)

الرقم الثاني، مثل 12 في عنصر 6/12، هو قطر القسم الطرفي، أو "المنطقة الباردة".

هذا القسم الأكبر يمر عبر عزل جدار الفرن. يمنحه قطره الأكبر مقاومة كهربائية أقل، مما يضمن بقاءه أبرد بكثير من المنطقة الساخنة. يمنع هذا السخونة المفرطة والتلف لبطانة الفرن والتوصيلات الكهربائية.

لماذا هذا التصميم المكون من جزأين أمر بالغ الأهمية

يقوم التصميم بتركيز الحرارة بشكل متعمد داخل حجرة الفرن مع الحفاظ على برودة الأطراف المارة. هذا هو المبدأ الأساسي الذي يسمح لعناصر MoSi2 بالعمل في درجات حرارة قصوى دون المساس بالسلامة الهيكلية للفرن نفسه.

الخصائص الأساسية لعناصر MoSi2

يتطلب فهم الأحجام سياقًا حول سبب اختيار هذه العناصر للتطبيقات الصعبة. خصائصها الفريدة تحدد استخدامها.

قدرة درجة الحرارة القصوى

تشتهر عناصر MoSi2 بقدرتها على العمل بشكل موثوق في الهواء عند درجات حرارة تصل إلى 1850 درجة مئوية (3360 درجة فهرنهايت). وهذا يجعلها مثالية لعمليات درجات الحرارة العالية في صناعات السيراميك والمعادن والزجاج.

مقاومة الأكسدة ذاتية الشفاء

عند تسخين العنصر في جو مؤكسد (مثل الهواء)، فإنه يشكل طبقة رقيقة واقية من زجاج السيليكا (SiO2) على سطحه. إذا تشققت هذه الطبقة أو تضررت، فإنها "تُشفي" نفسها عن طريق إعادة التشكيل، مما يمنع المادة الأساسية من التدهور.

استقرار وعمر افتراضي استثنائيان

على عكس العديد من العناصر المعدنية الأخرى، لا تتغير المقاومة الكهربائية لـ MoSi2 مع التقدم في العمر أو الاستخدام. يتيح هذا الاستقرار توصيل العناصر الجديدة والقديمة في نفس الدائرة دون مشاكل ويساهم في عمر تشغيلي طويل جدًا.

فهم المفاضلات والقيود

لا يوجد شيء مثالي. يعد الاعتراف بمفاضلات MoSi2 أمرًا ضروريًا للتنفيذ الآمن والناجح.

الهشاشة في درجة حرارة الغرفة

ثنائي سيليسيد الموليبدينوم هو مركب سيراميكي معدني (cermet) وهو هش وهش للغاية في درجة حرارة الغرفة. يجب التعامل مع العناصر بعناية فائقة أثناء التركيب لتجنب الكسر. إنها تكتسب مرونة مع ارتفاع درجة حرارتها.

الحساسية للغلاف الجوي

يمكن أن تتشكل طبقة السيليكا الواقية فقط في جو مؤكسد. في الأجواء منخفضة الأكسجين أو المختزلة، يجب خفض درجة حرارة التشغيل القصوى بشكل كبير لمنع التدهور المتسارع للعنصر. استشر دائمًا بيانات الشركة المصنعة لمنحنيات خفض التصنيف المحددة.

التخصيص مقابل التوحيد القياسي

في حين أن الأحجام القياسية مثل 6/12 و 9/18 شائعة ومتاحة بسهولة، يمكن تصنيع العناصر حسب الطلب بأشكال وأحجام متنوعة. هذا غالبًا ما يكون ضروريًا لأشكال الأفران الفريدة أو تطبيقات الأبحاث المتخصصة.

كيفية اختيار العنصر المناسب

يعتمد اختيارك على تصميم الفرن ودرجة حرارة التشغيل والميزانية.

- إذا كان تركيزك الأساسي هو بناء فرن قياسي جديد: ابدأ بالتصميم حول الأحجام الشائعة مثل 6/12 أو 9/18 مم، لأنها الأكثر فعالية من حيث التكلفة والأكثر توفرًا.

- إذا كان تركيزك الأساسي هو تحديث فرن موجود: يجب عليك مطابقة الأقطار (d1 و d2) وأطوال العناصر الأصلية لضمان الملاءمة والأداء الكهربائي المناسبين.

- إذا كنت تعمل في جو غير هوائي: يجب أن تكون خطوتك الأولى هي استشارة مواصفات الشركة المصنعة لتحديد أقصى درجة حرارة مسموح بها لتلك البيئة المحددة، حيث سيؤثر ذلك بشكل كبير على اختيارك للعنصر.

- إذا كانت لديك قيود مكانية فريدة أو متطلبات طاقة: قد يكون العنصر المصمم خصيصًا هو الحل الوحيد الممكن لتلبية احتياجاتك الهندسية والحرارية المحددة.

في نهاية المطاف، يعد اختيار حجم عنصر MoSi2 الصحيح قرارًا هندسيًا حاسمًا يؤثر بشكل مباشر على أداء الفرن وكفاءته وسلامته.

جدول الملخص:

| الحجم (المنطقة الساخنة/المنطقة الباردة) | التطبيقات الشائعة | الميزات الرئيسية |

|---|---|---|

| 3/6 مم | أفران المختبرات الصغيرة، التسخين الدقيق | مضغوط، مقاومة عالية في المنطقة الساخنة |

| 4/9 مم | استخدام المختبرات العامة، درجات حرارة معتدلة | أداء متوازن، توفر جيد |

| 6/12 مم | أفران صناعية قياسية، سيراميك | مستخدم على نطاق واسع، فعال من حيث التكلفة، موثوق |

| 9/18 مم | أفران كبيرة، تطبيقات الطاقة العالية | إخراج حرارة عالي، متين للاستخدام المكثف |

| 12/24 مم | عمليات درجات الحرارة العالية القصوى | أقصى قدرة على التعامل مع الطاقة، للاحتياجات المتخصصة |

هل تحتاج إلى عنصر تسخين MoSi2 دقيق لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجات حرارة عالية، بما في ذلك الأفران الصندوقية، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل إمكانيات التخصيص العميق القوية، نقوم بتصميم حلول لتلبية متطلباتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز أداء وكفاءة فرنك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور