في جوهرها، التحدي التقني الأساسي لتكسير الأفران الأنبوبية هو مشكلة في علم المواد. تتطلب العملية ظروف تشغيل شديدة للغاية—خاصة درجات الحرارة العالية، وأوقات المكوث القصيرة، والضغط الجزئي المنخفض للهيدروكربون—مما يدفع الحدود الفيزيائية لأنابيب الفرن، ويتطلب مواد متخصصة عالية الأداء وتقنيات تصنيع لمنع الفشل الكارثي.

السعي الدؤوب لتحقيق عوائد وكفاءة أعلى في التكسير يدفع المهندسين إلى تشغيل الأفران عند حدودها القصوى للمواد والحرارة. وبالتالي، فإن التحدي المركزي لا يكمن فقط في تشغيل العملية، بل في إدارة التدهور الحتمي للمعدات نفسها التي تجعلها ممكنة.

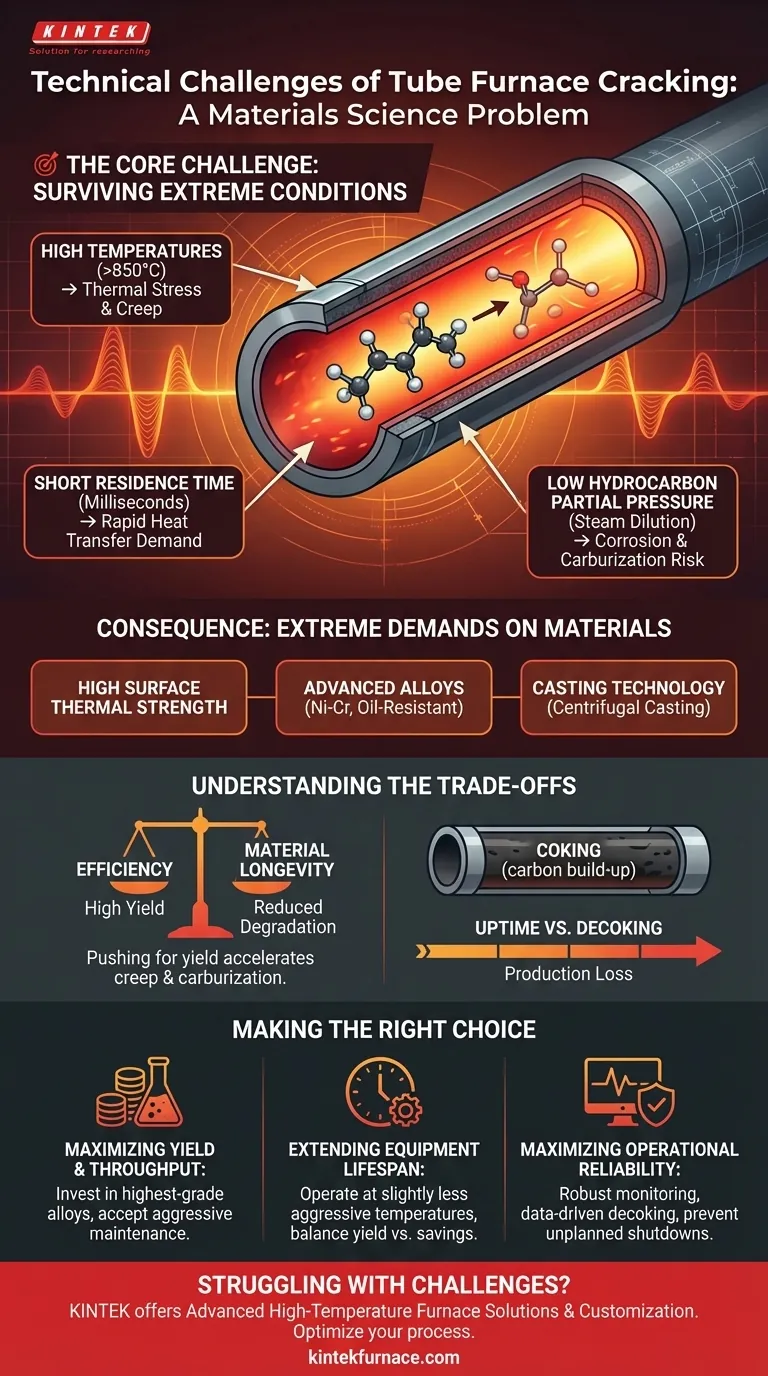

التحدي الأساسي: النجاة من ظروف العملية القاسية

لفهم الصعوبات التقنية، يجب أن نقدر أولاً البيئة القاسية داخل فرن التكسير. التصميم بأكمله هو عملية موازنة، حيث تدفع الظروف لزيادة إنتاج المنتجات القيمة مثل الإيثيلين والبروبيلين إلى أقصى حد مع محاولة تخفيف الآثار الجانبية المدمرة.

الطلب على درجات الحرارة العالية

تكسير الهيدروكربونات إلى جزيئات أصغر وأكثر قيمة هو تفاعل ماص للحرارة يتطلب مدخلات طاقة هائلة. يمكن أن تتجاوز درجات حرارة العملية داخل الأنابيب 850 درجة مئوية (1560 درجة فهرنهايت)، مما يضع ضغطًا حراريًا هائلاً على مادة الأنبوب.

الحاجة إلى وقت مكوث قصير

لزيادة إنتاج المنتجات المرغوبة ومنعها من التحلل إلى منتجات أقل قيمة (مثل الميثان والفحم)، يجب أن تمر المواد الأولية عبر أشد منطقة سخونة في الفرن بسرعة كبيرة، غالبًا في غضون مللي ثانية. وهذا يتطلب معدلًا عاليًا للغاية لنقل الحرارة من جدار الأنبوب إلى السائل المعالج.

دور الضغط الجزئي المنخفض للهيدروكربون

يتم تحسين الإنتاجية بشكل أكبر عن طريق تخفيف المواد الأولية الهيدروكربونية بالبخار. وهذا يقلل الضغط الجزئي للهيدروكربونات، مما يدعم التفاعلات الكيميائية التي تنتج الإيثيلين. ومع ذلك، فإن هذه البيئة، خاصة عند درجات الحرارة العالية، يمكن أن تسرع أيضًا أشكالًا معينة من تآكل المواد.

النتيجة 1: متطلبات قصوى على مواد أنابيب الفرن

تتضافر ظروف العملية هذه لتخلق مطلبًا واحدًا وحاسمًا: يجب أن تُظهر أنابيب الفرن قوة واستقرارًا استثنائيين في بيئة معادية.

قوة حرارية عالية للسطح

يخلق الجمع بين درجات الحرارة العالية والحاجة إلى نقل حرارة سريع طلبًا لما يعرف بـ القوة الحرارية السطحية العالية. يجب ألا تتحمل المادة الحرارة فحسب، بل يجب أن توصلها بكفاءة دون أن تفقد سلامتها الهيكلية أو تتشوه أو تزحف بمرور الوقت.

متطلبات السبائك المتقدمة

تفشل الفولاذ القياسي على الفور تحت هذه الظروف. يكمن الحل في استخدام أنابيب السبائك المقاومة لدرجات الحرارة العالية، وعادة ما تكون سبائك النيكل والكروم. تم تصميم هذه المواد خصيصًا لتكون "مقاومة للزيت"، مما يعني أنها تستطيع مقاومة الكربنة (امتصاص الكربون، مما يجعلها هشة) والأكسدة في بيئة العملية.

أهمية تكنولوجيا الصب

المادة نفسها هي نصف الحل فقط. تكنولوجيا الأنابيب المصبوبة المتقدمة، وأبرزها الصب بالطرد المركزي، مطلوبة لتصنيع الأنابيب. تنتج هذه الطريقة بنية حبيبية كثيفة وموحدة، وهو أمر بالغ الأهمية لتوفير قوة ثابتة ومقاومة لتلف الزحف عند درجات الحرارة العالية.

فهم المقايضات

على الرغم من أن تكنولوجيا التكسير ناضجة وفعالة للغاية، إلا أن تشغيلها تحكمه سلسلة من المقايضات الهندسية الصعبة.

الكفاءة مقابل عمر المواد

الصراع الأساسي هو بين تحسين العملية وعمر المعدات. يدفع السعي لتحقيق عوائد أعلى عن طريق زيادة درجة حرارة الفرن إلى تسريع آليات تدهور المواد مثل الزحف والكربنة، مما يقصر عمر الأنابيب باهظة الثمن.

حتمية التكويك

حتى في الظروف المثلى، يظل التحدي المستمر هو التكويك—تكوين رواسب كربون صلبة على الجدار الداخلي للأنبوب. تعمل طبقة فحم الكوك هذه كعازل، مما يقلل من نقل الحرارة ويجبر المشغلين على زيادة درجة حرارة الفرن الخارجية للتعويض، مما يؤدي بدوره إلى إتلاف الأنابيب بشكل أسرع.

وقت التشغيل مقابل إزالة التكويك

يؤدي تراكم فحم الكوك في النهاية إلى انسداد الأنبوب ويستلزم إيقاف التشغيل لإجراء دورة "إزالة التكويك"، حيث يتم حرق الكربون بالبخار والهواء. يمثل هذا خسارة كبيرة في الإنتاج، مما يضع ميزة التشغيل المستمر في مواجهة حقيقة الصيانة المطلوبة.

اتخاذ الخيار الصحيح لهدفك

يتطلب التغلب على هذه التحديات فهمًا واضحًا لهدفك التشغيلي الأساسي. ستتغير استراتيجيتك لاختيار المواد، ومعايير التشغيل، والصيانة بناءً على هدفك.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية والتدفق: يجب عليك الاستثمار في أجود السبائك وربما الطلاءات المتقدمة المضادة للتكويك، مع قبول تكاليف رأسمالية أعلى وجدول صيانة أكثر صرامة.

- إذا كان تركيزك الأساسي هو إطالة عمر المعدات وإدارة التكلفة: ستحتاج إلى التشغيل عند درجات حرارة أقل قوة قليلاً، موازنة بين انخفاض طفيف محتمل في الإنتاجية وتوفيرات كبيرة على المدى الطويل في استبدال الأنابيب وصيانتها.

- إذا كان تركيزك الأساسي هو زيادة الموثوقية التشغيلية: يجب أن تكون أولويتك أنظمة مراقبة قوية لدرجة حرارة سطح الأنبوب وضغط العملية، جنبًا إلى جنب مع جدول إزالة التكويك المتوقع والمستند إلى البيانات لمنع الإغلاقات غير المخطط لها.

في النهاية، يعد تشغيل فرن التكسير بنجاح بمثابة إتقان للموازنة الدقيقة بين كيمياء العملية وهندسة المواد.

جدول الملخص:

| التحدي | التفاصيل الرئيسية |

|---|---|

| درجات الحرارة العالية | تتجاوز 850 درجة مئوية، مما يسبب إجهادًا حراريًا وزحفًا للمادة |

| وقت المكوث القصير | ميللي ثانية في المنطقة الساخنة، مما يتطلب نقل حرارة سريعًا |

| ضغط جزئي منخفض للهيدروكربون | التخفيف بالبخار يسرع التآكل والكربنة |

| التكويك | رواسب الكربون تعزل الأنابيب، تقلل الكفاءة، تتطلب إزالة التكويك |

| تدهور المواد | يتطلب سبائك النيكل والكروم والصب بالطرد المركزي للمتانة |

هل تواجه صعوبات في تحديات تكسير الأفران الأنبوبية؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك الأفران الأنبوبية، أفران الكتم، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميق القوية، نلبي بدقة المتطلبات التجريبية الفريدة للمختبرات المتنوعة، مما يضمن كفاءة وموثوقية وعمرًا أطول. تواصل معنا اليوم لتحسين عمليتك والتغلب على متطلبات التشغيل القصوى!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%