في جوهره، يتحدد تصميم فرن الأنبوب بثلاثة متطلبات تكنولوجية أساسية: درجة حرارة التشغيل القصوى، والتحكم في الغلاف الجوي الداخلي، ووقت الإقامة المطلوب للمادة التي يتم معالجتها. تؤثر هذه العوامل بشكل مباشر على اختيار مواد الأنبوب، وعناصر التسخين، والأبعاد الفيزيائية للفرن، مع الحاجة إلى سبائك متقدمة وأنظمة تحكم أكثر تعقيدًا لتلبية متطلبات الأداء الأعلى.

تصميم فرن الأنبوب ليس مجرد توليد حرارة. إنه توازن محسوب بين تحقيق بيئة حرارية محددة وموحدة واحترام القيود الفيزيائية والكيميائية للمواد المستخدمة لإنشائها.

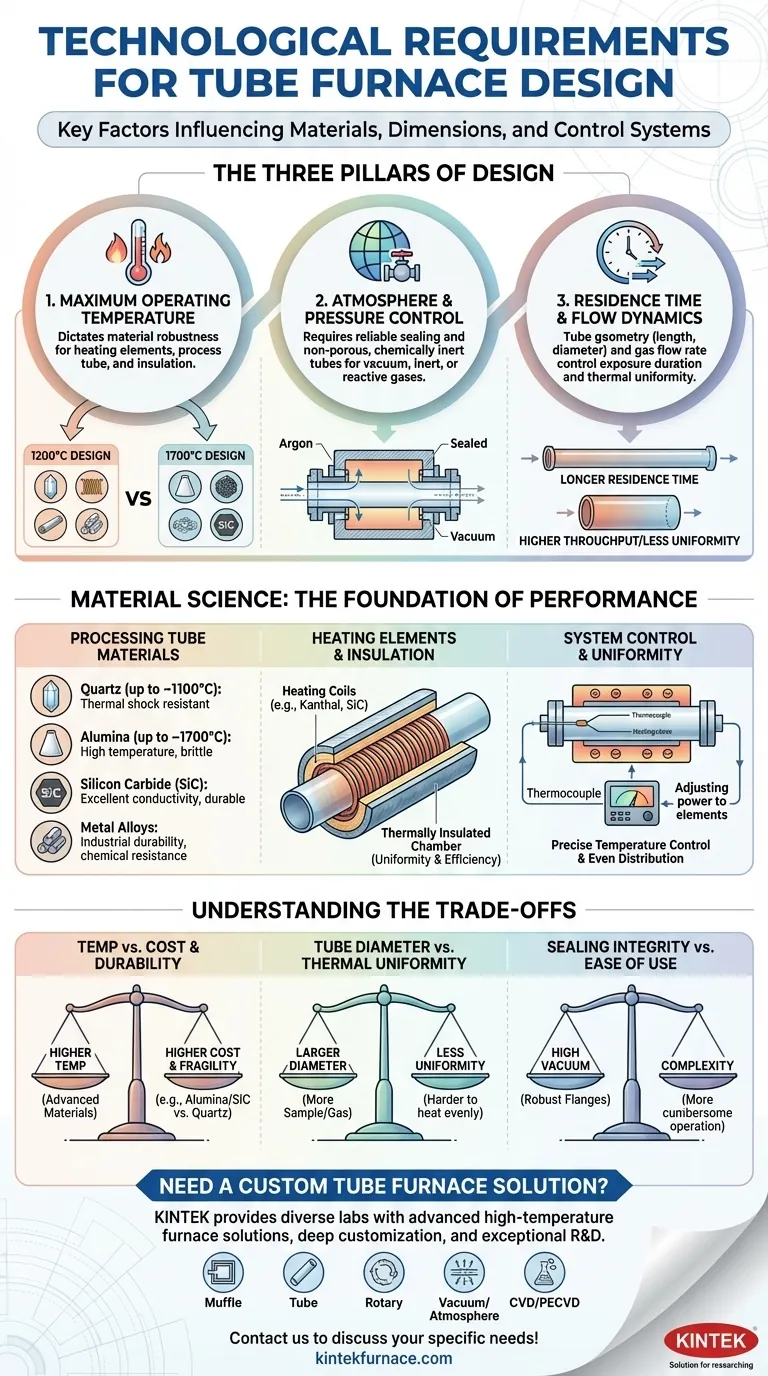

الأعمدة الثلاثة لتصميم فرن الأنبوب

كل عنصر في فرن الأنبوب هو حل لتحدي تكنولوجي محدد. تركز عملية التصميم على ثلاثة معايير أساسية تحدد الغرض من الفرن وقدراته.

1. درجة حرارة التشغيل القصوى

العامل الأكثر أهمية هو درجة الحرارة المستهدفة. هذا المتطلب له تأثير متسلسل على كل مكون آخر من مكونات الفرن.

تتطلب درجات الحرارة العالية موادًا أكثر قوة لعناصر التسخين، والأنبوب المعالج نفسه، والعزل الحراري الذي يحبس الطاقة. سيستخدم الفرن المصمم لـ 1200 درجة مئوية مواد مختلفة عن الفرن المصمم لـ 1700 درجة مئوية.

2. التحكم في الغلاف الجوي والضغط

صُمم فرن الأنبوب لإنشاء بيئة معزولة ومتحكم بها. وهذا يشمل أكثر من مجرد الحرارة.

تُعد القدرة على الحفاظ على الفراغ، أو إدخال غازات خاملة أو تفاعلية محددة، أو إدارة الضغط، متطلبًا تصميميًا حاسمًا. وهذا يفرض الحاجة إلى إغلاق موثوق به عند أطراف الأنبوب ومادة أنبوب معالجة غير مسامية وخاملة كيميائيًا للغلاف الجوي المطلوب.

3. وقت الإقامة وديناميكيات التدفق

يتم التحكم في وقت الإقامة — المدة التي يتعرض فيها العينة أو الغاز للحرارة — من خلال هندسة أنبوب الفرن ومعدل تدفق أي غاز.

يمكن أن يزيد الأنبوب الأطول من كفاءة التفاعل للعمليات المستمرة. يؤثر قطر الأنبوب على سرعة الغاز والانتظام الحراري، مما يؤثر على مدى تسخين المادة بالتساوي. هذه الأبعاد ليست عشوائية؛ بل هي مصممة لتحقيق نتيجة عملية محددة.

علم المواد: أساس الأداء

لا يمكن تلبية المتطلبات التكنولوجية إلا إذا تم استخدام المواد الصحيحة. اختيار المادة هو نتيجة مباشرة للإجهادات الحرارية والكيميائية والفيزيائية التي يجب أن يتحملها الفرن.

أنبوب المعالجة

هذا هو قلب الفرن. يجب أن تتحمل المادة درجة الحرارة المستهدفة دون تدهور وأن تظل خاملة للمواد الكيميائية التي تتم معالجتها.

- الكوارتز شائع لدرجات حرارة تصل إلى حوالي 1100 درجة مئوية، ويوفر مقاومة ممتازة للصدمات الحرارية ونقاوة عالية.

- يستخدم الألومينا لدرجات حرارة أعلى (تصل إلى حوالي 1700 درجة مئوية) ولكنه أكثر هشاشة.

- يوفر كربيد السيليكون (SiC) توصيلًا حراريًا ممتازًا ومتانة عند درجات حرارة عالية جدًا.

- تستخدم سبائك المعادن عالية الحرارة في التطبيقات الصناعية حيث تكون المتانة ومقاومة الهجمات الكيميائية المحددة أمرًا بالغ الأهمية.

عناصر التسخين والعزل

نظام توليد الحرارة واحتوائها لا يقل أهمية عن الأنبوب.

ملفات التسخين، غالبًا ما تكون مصنوعة من مواد مثل كانثال أو كربيد السيليكون، توضع حول الأنبوب لتوليد الحرارة. يتم وضع التجميع بأكمله داخل غرفة معزولة حرارياً لضمان كفاءة الطاقة وتحقيق تجانُس حراري عالٍ على طول الأنبوب.

نظام التحكم والتجانس

يعد تحقيق درجة حرارة مستقرة وموحدة هدفًا تصميميًا رئيسيًا. وهذا يمنع التدرجات الحرارية التي قد تفسد تجربة أو عملية صناعية.

يتم تحقيق ذلك من خلال حلقة تغذية راجعة. يقيس الزوج الحراري (ثيرموكابل) درجة الحرارة داخل الفرن، ويقوم جهاز تحكم بضبط الطاقة لعناصر التسخين للحفاظ على النقطة المحددة بدقة. تم تصميم الترتيب الفيزيائي لهذه العناصر لتوزيع الحرارة بالتساوي.

فهم المقايضات

يتضمن اختيار أو تصميم فرن أنبوبي موازنة بين الأولويات المتنافسة. فهم هذه المقايضات ضروري لاتخاذ قرار مستنير.

درجة الحرارة مقابل التكلفة والمتانة

تؤدي الرغبة في الحصول على درجات حرارة تشغيل أعلى إلى زيادة التكلفة بشكل مباشر. فالمواد مثل الألومينا عالية النقاء أو كربيد السيليكون أغلى بكثير من الكوارتز. وقد تكون أيضًا أكثر عرضة للصدمات الحرارية، مما يتطلب إجراءات تشغيل أكثر حذرًا.

قطر الأنبوب مقابل التجانس الحراري

بينما يسمح الأنبوب ذو القطر الأكبر بمعالجة عينات أكبر أو زيادة معدل تدفق الغاز، فإنه يمثل تحديًا في التسخين. من الصعب بطبيعتها الحفاظ على درجة حرارة موحدة تمامًا عبر مقطع عرضي أوسع، مما قد يؤثر على اتساق العملية.

سلامة الختم مقابل سهولة الاستخدام

يتطلب تحقيق فراغ عالٍ أو جو متحكم به تمامًا شفاه إغلاق معقدة وقوية. ورغم فعاليتها، يمكن أن تكون هذه الأنظمة أكثر تعقيدًا وتستغرق وقتًا أطول للتشغيل من الأغطية النهائية الأبسط المستخدمة في تطبيقات الضغط الجوي.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون قرارك النهائي بشأن التصميم أو الشراء مسترشداً بهدفك الأساسي.

- إذا كان تركيزك الأساسي هو تخليق المواد في درجات حرارة عالية: أعطِ الأولوية للأفران ذات أنابيب الألومينا أو كربيد السيليكون وعناصر التسخين عالية الأداء القادرة على الوصول إلى درجة الحرارة المستهدفة والحفاظ عليها.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في الغلاف الجوي للتفاعلات الحساسة: افحص جودة الحواف النهائية ونظام الختم، واختر مادة أنبوب غير مسامية مثل الكوارتز عالي النقاء.

- إذا كان تركيزك الأساسي هو المعالجة المستمرة عالية الإنتاجية: ادرس بعناية طول الأنبوب وقطره لتحسين وقت الإقامة وديناميكيات التدفق، مع قبول التنازلات المحتملة في التجانس الحراري المطلق.

في نهاية المطاف، الفرن الأنبوبي المصمم جيدًا هو الذي يتم فيه اختيار المواد والأبعاد وأنظمة التحكم جميعها لخدمة هدف تكنولوجي محدد.

جدول الملخص:

| المتطلب | التأثير على التصميم | الاعتبارات الرئيسية |

|---|---|---|

| درجة حرارة التشغيل القصوى | تحدد المواد للأنابيب، عناصر التسخين، والعزل | درجات الحرارة الأعلى تتطلب سبائك متقدمة، مما يزيد التكلفة والتعقيد |

| التحكم في الغلاف الجوي والضغط | يؤثر على أنظمة الإغلاق واختيار مادة الأنبوب | ضروري لبيئات الفراغ، الغازات الخاملة، أو التفاعلية |

| وقت الإقامة وديناميكيات التدفق | يؤثر على طول الأنبوب، القطر، وتجانس التسخين | يحسن المعالجة المستمرة وكفاءة التفاعل |

هل تحتاج إلى حل فرن أنبوبي مخصص؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران عالية الحرارة متطورة. تتكامل مجموعة منتجاتنا، بما في ذلك أفران Muffle، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، مع قدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تركز على التوليف عالي الحرارة، أو التحكم الدقيق في الغلاف الجوي، أو المعالجة عالية الإنتاجية، يمكننا مساعدتك في تحقيق نتائج ممتازة. اتصل بنا اليوم لمناقشة احتياجاتك المحددة واكتشاف كيف يمكن لحلولنا المصممة خصيصًا أن تعزز كفاءة وأداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة