في ذروتها، يمكن للأفران الدوارة التي تعمل بالتدفئة المقاومة أن تحافظ على درجات حرارة تشغيل تصل إلى 1700 درجة مئوية (3092 درجة فهرنهايت). تعد قدرة درجات الحرارة العالية هذه ضرورية لمعالجة المواد المتقدمة، حيث توفر الطاقة الحرارية الشديدة والموحدة اللازمة للتحولات الكيميائية والفيزيائية المحددة، مثل التكليس والتلبيد.

قيمة الفرن الدوار لا تكمن فقط في قدرته على التسخين، بل في قدرته على تطبيق تلك الحرارة بتوحيد ودقة استثنائيين. يتيح هذا الدمج إنشاء مواد عالية الجودة ومتسقة يستحيل تحقيقها بطرق أقل تطوراً.

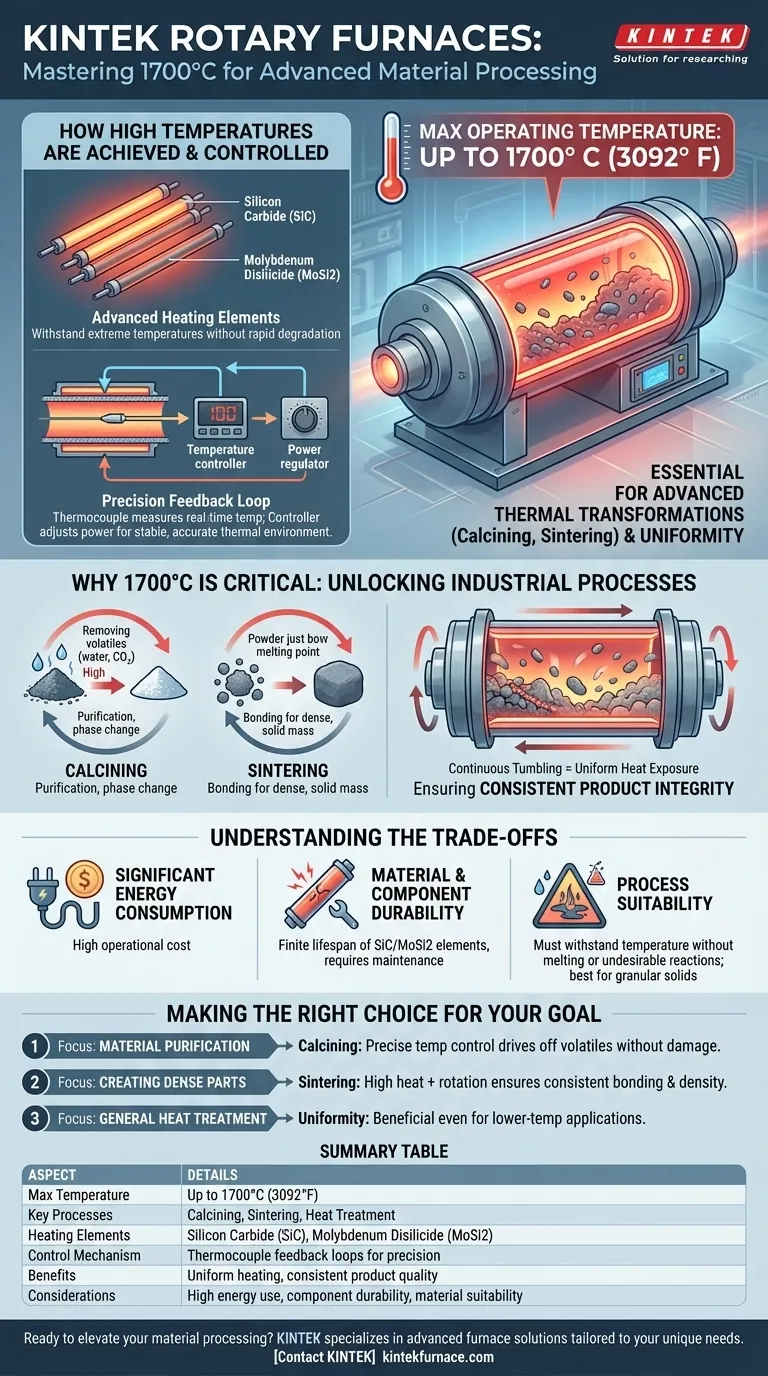

كيف يتم تحقيق درجات الحرارة العالية والتحكم فيها

يتطلب الحفاظ على درجات حرارة قصوى نظامًا من المكونات المتخصصة التي تعمل بالتنسيق. يركز تصميم الفرن على توليد الحرارة والحفاظ عليها والتحكم فيها بدقة.

دور عناصر التسخين المتقدمة

إن القدرة على الوصول إلى 1700 درجة مئوية تعود في المقام الأول إلى استخدام عناصر تسخين كهربائية متقدمة. يتم اختيار مواد مثل كربيد السيليكون (SiC) أو ثنائي سيليسيد الموليبدينوم (MoSi2) لأنها يمكنها تحمل والعمل بفعالية عند درجات الحرارة القصوى هذه دون تدهور سريع.

الدقة من خلال حلقات التغذية الراجعة

توليد الحرارة وحده لا يكفي؛ الدقة أمر بالغ الأهمية. يقوم المزدوج الحراري (thermocouple) داخل الفرن بقياس درجة الحرارة في الوقت الفعلي وتحويلها إلى إشارة كهربائية. تُرسل هذه الإشارة إلى جهاز التحكم في درجة الحرارة، والذي يقارنها بالنقطة المحددة المرغوبة ويضبط تلقائيًا الطاقة المرسلة إلى عناصر التسخين للحفاظ على بيئة حرارية مستقرة ودقيقة.

لماذا تعتبر 1700 درجة مئوية عتبة حرجة للمواد

تتيح القدرة على العمل عند درجات الحرارة العالية هذه عمليات صناعية محددة تعتبر أساسية لتصنيع المواد المتقدمة. تؤثر هذه القدرة بشكل مباشر على جودة وخصائص المنتج النهائي.

تمكين عمليات التحول الحراري

تتطلب العديد من المواد المتقدمة حرارة شديدة لتحقيق حالتها المطلوبة.

- التكليس: تستخدم هذه العملية حرارة عالية لإزالة المواد المتطايرة، مثل الماء أو ثاني أكسيد الكربون، من المواد لتنقيتها أو إحداث تغيير في الطور.

- التلبيد: يتضمن ذلك تسخين المواد المسحوقة إلى ما دون نقطة انصهارها بقليل، مما يتسبب في ترابط الجزيئات وتشكيل كتلة صلبة كثيفة.

ضمان جودة المنتج الموحدة

حركة دوران الفرن لا تقل أهمية عن درجة الحرارة. فبينما يدور أنبوب الفرن، فإنه يقلب المادة باستمرار في الداخل. يضمن ذلك تعرض كل جسيم لمصدر الحرارة بشكل موحد، مما يمنع البقع الساخنة ويضمن معالجة متسقة عبر الدفعة بأكملها من أجل سلامة المنتج الفائقة.

فهم المقايضات

على الرغم من قوتها، تأتي الأفران الدوارة عالية الحرارة مع اعتبارات تشغيلية متأصلة. يعد فهم هذه المقايضات أمرًا بالغ الأهمية للتنفيذ الفعال.

استهلاك كبير للطاقة

يعد تحقيق درجات حرارة تصل إلى 1700 درجة مئوية والحفاظ عليها عملية كثيفة الاستهلاك للطاقة. تشكل الطاقة المطلوبة لتشغيل عناصر التسخين تكلفة تشغيلية رئيسية يجب أخذها في الاعتبار في أي خطة عملية.

متانة المواد والمكونات

يؤدي التشغيل في درجات حرارة قصوى إلى إجهاد هائل على جميع مكونات الفرن، من أنبوب الفرن نفسه إلى عناصر التسخين. تتمتع عناصر مثل SiC و MoSi2 بعمر افتراضي محدود وستتطلب استبدالًا دوريًا، مما يمثل اعتبارًا رئيسيًا للصيانة.

مدى ملاءمة العملية

ليست جميع المواد مناسبة للمعالجة الدوارة ذات درجة الحرارة العالية. يجب أن تكون المادة قادرة على تحمل درجة الحرارة المستهدفة دون ذوبان أو خضوع لتفاعلات كيميائية غير مرغوبة. العملية الأنسب للمواد الصلبة الحبيبية أو المسحوقة التي يمكن أن تتقلب بحرية.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار العملية الحرارية الصحيحة كليًا على النتيجة المرجوة. استخدم قدرات الفرن لتناسب هدفك المحدد للمادة.

- إذا كان تركيزك الأساسي هو تنقية المواد (التكليس): فإن التحكم الدقيق في درجة حرارة الفرن أمر بالغ الأهمية لطرد المواد المتطايرة المحددة دون إتلاف المادة الأساسية.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء كثيفة من المسحوق (التلبيد): فإن الجمع بين الحرارة العالية والتعرض الموحد من الدوران يضمن ترابطًا وكثافة متسقين في جميع أنحاء المنتج النهائي.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية العامة: يوفر الفرن بيئة موحدة بشكل استثنائي، وهو أمر مفيد حتى للتطبيقات ذات درجات الحرارة المنخفضة حيث تكون الاتساق أمرًا بالغ الأهمية.

في النهاية، يمكّنك فهم العلاقة بين درجة الحرارة والتوحيد وخصائص مادتك من الاستفادة من هذه التكنولوجيا لتحقيق نتائج متفوقة.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| أقصى درجة حرارة | تصل إلى 1700 درجة مئوية (3092 درجة فهرنهايت) |

| العمليات الرئيسية | التكليس، التلبيد، المعالجة الحرارية |

| عناصر التسخين | كربيد السيليكون (SiC)، ثنائي سيليسيد الموليبدينوم (MoSi2) |

| آلية التحكم | حلقات تغذية راجعة للمزدوج الحراري (thermocouple) للدقة |

| الفوائد | تسخين موحد، جودة منتج متسقة، تحكم دقيق في درجة الحرارة |

| الاعتبارات | استهلاك عالٍ للطاقة، متانة المكونات، مدى ملاءمة المواد |

هل أنت مستعد لرفع مستوى معالجة المواد الخاصة بك بدقة وموثوقية؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة عالية الحرارة المصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير المتميز لدينا والتصنيع الداخلي، نقدم مجموعة متنوعة من المنتجات—بما في ذلك الأفران الدوارة، وأفران الكتم، وأفران الأنابيب، وأفران التفريغ والجو، وأنظمة CVD/PECVD—وكلها مدعومة بقدرات تخصيص عميقة قوية. سواء كنت تركز على التكليس أو التلبيد أو غيرها من العمليات الحرارية، فإن أفراننا توفر حرارة موحدة ونتائج متسقة لسلامة المنتج الفائقة. لا ترضَ بأقل من ذلك—اتصل بنا اليوم لمناقشة كيف يمكننا تحسين كفاءة مختبرك وتحقيق أهدافك المادية!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد