باختصار، فرن الأنبوب مناسب للعمليات التي تتراوح عادةً من 500 درجة مئوية إلى 1800 درجة مئوية. ميزته الأساسية هي القدرة على إجراء هذه العمليات الحرارية – مثل تركيب المواد، والتلبيد، والتخمير – ضمن جو محكم التحكم أو فراغ، مما يجعله لا غنى عنه لأبحاث المواد المتقدمة والتطبيقات الصناعية المتخصصة.

النقطة الأساسية ليست درجة الحرارة بحد ذاتها، بل قدرة الفرن على عزل العينة عن الهواء المحيط. هذا التحكم البيئي هو السبب الأساسي لاختياره للعمليات الحساسة حيث تكون النقاء أو منع الأكسدة أو التفاعلات الكيميائية المحددة أمرًا بالغ الأهمية.

لماذا فرن الأنبوب؟ قوة التحكم في الغلاف الجوي

الميزة المميزة لفرن الأنبوب هي غرفته الأسطوانية. يعمل هذا الأنبوب، المصنوع عادةً من الكوارتز أو الألومينا أو الموليت، كبيئة محتواة للعينة.

يتيح لك هذا التصميم إزالة الهواء لإنشاء فراغ أو إدخال غازات محددة لإنشاء غلاف جوي وقائي أو تفاعلي. هذه القدرة مستحيلة في فرن صندوقي قياسي وهي أساسية للتطبيقات التي يتفوق فيها فرن الأنبوب.

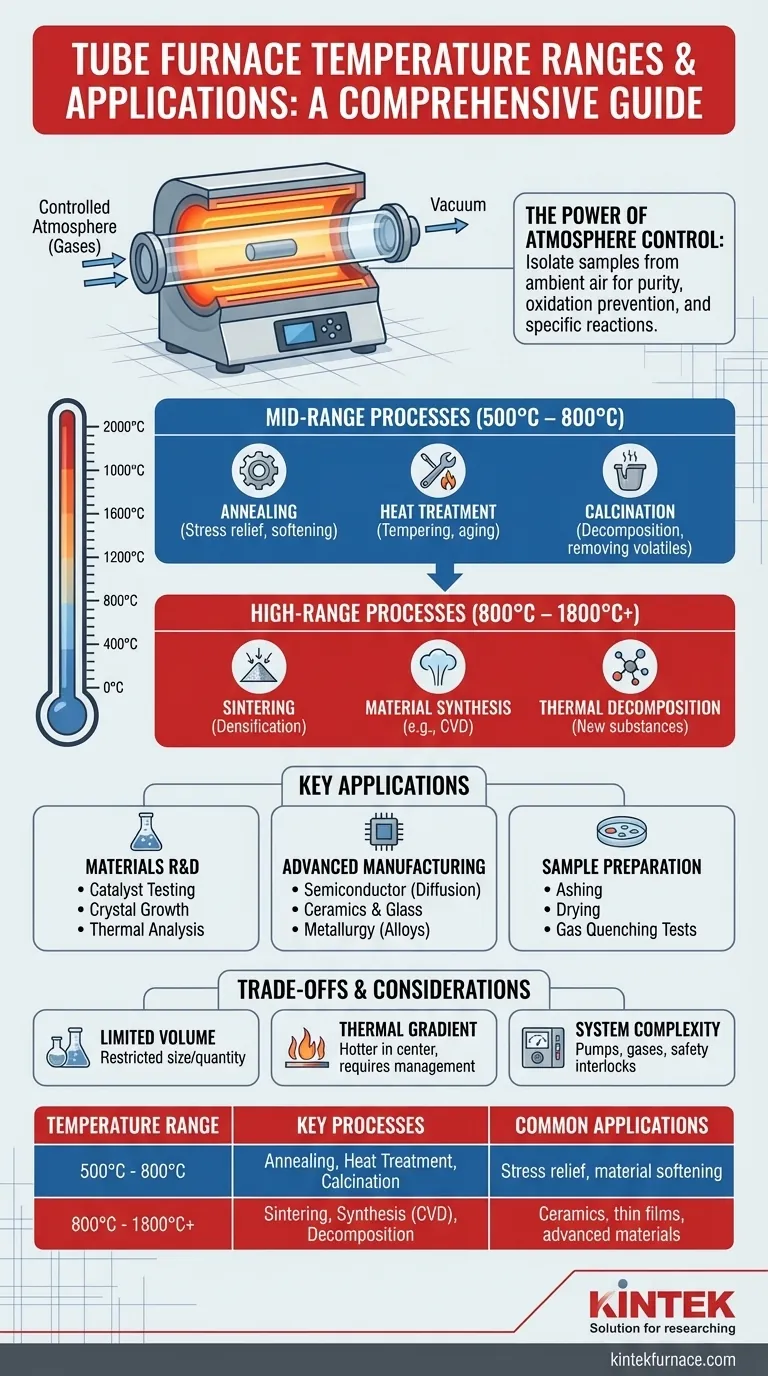

ربط نطاقات درجة الحرارة بالعمليات الأساسية

تُملى درجة الحرارة المطلوبة بالكامل بواسطة المادة والنتيجة المرجوة. يمكن تجميع التطبيقات بشكل عام في نظامين لدرجة الحرارة.

العمليات متوسطة المدى (500 درجة مئوية - 800 درجة مئوية)

يُستخدم هذا النطاق بشكل أساسي لتعديل خصائص المواد الموجودة دون صهرها.

- التلدين (Annealing): تسخين المادة والاحتفاظ بها عند درجة حرارة مناسبة، ثم تبريدها ببطء. يتم ذلك لتخفيف الإجهادات الداخلية، وزيادة الليونة والمطيلية، وتحسين البنية البلورية.

- المعالجة الحرارية (Heat Treatment): فئة أوسع تتضمن عمليات مثل التلطيف أو التقادم لتحقيق خصائص ميكانيكية محددة في المعادن والسبائك.

- التكليس (Calcination): تفكيك مادة أو إزالة المركبات المتطايرة (مثل الماء) عن طريق التسخين في جو متحكم فيه.

العمليات عالية المدى (800 درجة مئوية - 1800 درجة مئوية وما فوق)

هذا النطاق الأعلى من درجة الحرارة ضروري لإنشاء مواد جديدة أو تغيير بنيتها بشكل أساسي.

- التلبيد (Sintering): صهر المساحيق معًا في كتلة صلبة وكثيفة عن طريق تسخينها تحت نقطة انصهارها. هذا حجر الزاوية في معالجة السيراميك ومسحوق المعادن.

- تصنيع المواد (Material Synthesis): إنشاء مركبات أو مواد جديدة. ومن الأمثلة الرئيسية على ذلك الترسيب الكيميائي بالبخار (CVD)، حيث تتفاعل الغازات عند درجات حرارة عالية لترسيب طبقة رقيقة على ركيزة.

- التحلل الحراري (Thermal Decomposition): تفكيك المركبات الكيميائية بالحرارة لإنتاج مواد جديدة، مثل تحضير مواد الأكاسيد أو النيتريدات أو الكربيدات المحددة.

التطبيقات الرئيسية في البحث والصناعة

مزيج التحكم الدقيق في درجة الحرارة والجو يجعل فرن الأنبوب أداة متعددة الاستخدامات عبر العديد من المجالات.

أبحاث المواد والتطوير

تعتمد المختبرات على أفران الأنابيب للبحث الأساسي. يشمل ذلك اختبار المحفزات لتقييم النشاط، ونمو البلورات في ظروف محددة، ودراسة سلوك المواد عند درجات حرارة عالية من أجل التحليل الحراري.

التصنيع المتقدم

في الصناعة، تعد أفران الأنابيب حاسمة للإنتاج. تستخدمها صناعة أشباه الموصلات لخطوات الانتشار والأكسدة، بينما تستخدمها صناعات السيراميك والزجاج للمعالجة والمعالجة الحرارية. كما أنها حيوية في المعادن لإنشاء سبائك متخصصة.

تحضير العينات

تستخدم أفران الأنابيب أيضًا لتحضير العينات لأشكال أخرى من التحليل. يشمل ذلك الترميد (حرق المواد العضوية)، تجفيف العينات في بيئة متحكم بها، وإجراء اختبارات إخماد الغاز لدراسة استجابات المواد للتبريد السريع.

فهم المفاضلات

على الرغم من قوته، فإن فرن الأنبوب ليس حلاً شاملاً. فهم حدوده أمر أساسي لاستخدامه بفعالية.

حجم العينة المحدود

يقيّد قطر الأنبوب بشكل طبيعي حجم وكمية المادة التي يمكنك معالجتها في وقت واحد. لعمليات المعالجة بكميات كبيرة، قد يكون الفرن الصندوقي أو الدفعي أكثر ملاءمة، شريطة عدم الحاجة إلى التحكم في الغلاف الجوي.

التدرج الحراري

غالبًا ما يوجد تدرج حراري على طول الأنبوب، حيث يكون المركز هو الأكثر سخونة. بينما يمكن لأفران المناطق المتعددة ذات السخانات المتعددة إنشاء منطقة ساخنة أطول وأكثر تجانسًا، إلا أنها تظل عاملًا حاسمًا يجب إدارته للحصول على نتائج متسقة.

تعقيد النظام

يتطلب تشغيل فرن الأنبوب بأمان وفعالية إدارة ليس فقط متحكم درجة الحرارة ولكن أيضًا مضخات التفريغ وخطوط الغاز ومقاييس التدفق وأجهزة القفل الأمني. وهذا يضيف طبقة من التعقيد التشغيلي مقارنة بفرن الهواء البسيط.

اتخاذ الخيار الصحيح لهدفك

اختر معدات المعالجة الحرارية الخاصة بك بناءً على النتيجة المحددة التي تحتاج إلى تحقيقها.

- إذا كان تركيزك الأساسي هو تعديل مادة موجودة (مثل تليين المعدن): عملية التلدين في نطاق 500-800 درجة مئوية مع جو خامل لمنع التحجيم هو الحل الأمثل لك.

- إذا كان تركيزك الأساسي هو إنشاء مادة صلبة جديدة من مسحوق (مثل صنع جزء من السيراميك): تحتاج إلى عملية تلبيد في نطاق 800-1800 درجة مئوية، غالبًا تحت فراغ أو جو محدد.

- إذا كان تركيزك الأساسي هو ترسيب طبقة رقيقة أو نمو البلورات: عملية مثل CVD ضرورية، تستفيد من درجات الحرارة العالية والتحكم الدقيق في الغاز التفاعلي.

- إذا كان تركيزك الأساسي هو مجرد تسخين مادة مستقرة في الهواء: قد يكون الفرن الصندوقي الأقل تعقيدًا والأكبر سعة في كثير من الأحيان خيارًا أكثر كفاءة.

في النهاية، فرن الأنبوب هو الأداة النهائية عندما تكون البيئة المحيطة بعينتك لا تقل أهمية عن درجة الحرارة.

جدول ملخص:

| نطاق درجة الحرارة | العمليات الرئيسية | التطبيقات الشائعة |

|---|---|---|

| 500 درجة مئوية - 800 درجة مئوية | التلدين، المعالجة الحرارية، التكليس | تخفيف الإجهاد في المعادن، تليين المواد، التفكك |

| 800 درجة مئوية - 1800 درجة مئوية+ | التلبيد، تصنيع المواد (مثل CVD)، التحلل الحراري | إنتاج السيراميك، ترسيب الأغشية الرقيقة، إنشاء المواد المتقدمة |

أطلق العنان للمعالجة الحرارية الدقيقة مع أفران الأنابيب المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة حلولًا مصممة خصيصًا، بما في ذلك أفران Muffle وTube وRotary، وأفران الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة للحصول على نتائج ممتازة في أبحاث المواد والتطبيقات الصناعية. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران عالية الحرارة لدينا أن ترتقي بعملك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف تختلف أفران الدرفلة (roller kilns) عن أفران الأنابيب (tube furnaces) في استخدامها لأنابيب السيراميك الألومينا؟ قارن بين النقل والحصر (Containment).

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟