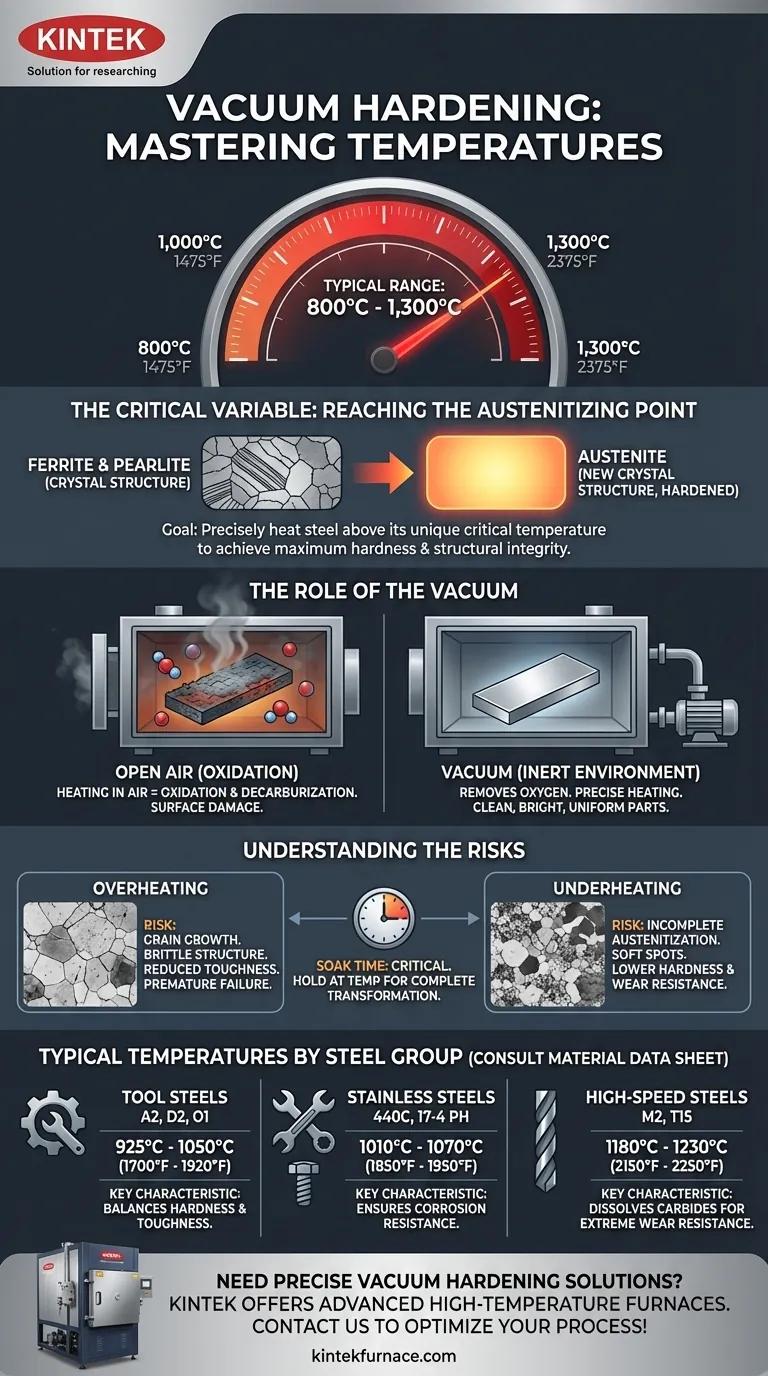

في التقسية بالتفريغ، تُحدد درجة الحرارة الدقيقة المستخدمة بالكامل حسب سبيكة الفولاذ المحددة التي تتم معالجتها، ولكنها تقع عمومًا ضمن نطاق من 800 درجة مئوية إلى 1300 درجة مئوية (1475 درجة فهرنهايت إلى 2375 درجة فهرنهايت). بينما يمكن للأفران أن تصل إلى درجات حرارة أعلى، فإن الهدف ليس تحقيق أقصى قدر من الحرارة، بل الوصول إلى نقطة تحول معدنية محددة جدًا للمادة المعنية.

المبدأ الأساسي للتقسية بالتفريغ ليس مجرد تسخين المعدن. إنه التطبيق الدقيق لدرجة الحرارة للوصول إلى نقطة الأوستنة الفريدة للفولاذ داخل بيئة خاملة ومتحكم بها لتحقيق أقصى صلابة وسلامة هيكلية دون تلوث السطح.

لماذا تعتبر درجة الحرارة المتغير الحاسم

الهدف من التقسية هو تغيير التركيب البلوري للفولاذ بشكل جذري لجعله أكثر صلابة ومقاومة للتآكل. درجة الحرارة هي الأداة الأساسية المستخدمة للتحكم في هذا التحول.

الوصول إلى نقطة الأوستنة

لحدوث التقسية، يجب تسخين الفولاذ فوق درجة حرارة حرجة حيث يتحول هيكله البلوري (عادةً الفريت والبرليت) إلى هيكل جديد يسمى الأوستنيت. وهذا ما يعرف باسم درجة حرارة الأوستنة.

لكل سبيكة فولاذية نطاق درجة حرارة أوستنة محدد، وغالبًا ما يكون ضيقًا. تعتبر درجة الحرارة المستهدفة هذه العامل الأكثر أهمية في عملية التقسية.

دور التفريغ

تسخين الفولاذ إلى درجات الحرارة هذه في الهواء الطلق من شأنه أن يسبب الأكسدة (التآكل) وإزالة الكربنة (فقدان الكربون السطحي) فورًا وبشدة، مما يدمر المكون.

يزيل التفريغ الأكسجين والغازات التفاعلية الأخرى. يتيح ذلك تسخين الجزء إلى درجة حرارة الأوستنة الدقيقة ثم إخماده، مما ينتج عنه جزء نظيف، لامع، ومقسى بشكل موحد دون تلف السطح.

درجات الحرارة النموذجية حسب مجموعة الفولاذ

بينما يجب عليك دائمًا الرجوع إلى ورقة بيانات المادة، فإن بعض عائلات الفولاذ لديها متطلبات درجات حرارة متوقعة.

- فولاذ الأدوات (مثل A2, D2, O1): تتطلب هذه الأنواع الشائعة من الفولاذ عادةً درجات حرارة تتراوح بين 925 درجة مئوية و 1050 درجة مئوية (1700 درجة فهرنهايت و 1920 درجة فهرنهايت).

- الفولاذ المقاوم للصدأ (مثل 440C, 17-4 PH): يتم تقوية الفولاذ المقاوم للصدأ المارتنسيتي في نطاق يتراوح بين 1010 درجة مئوية و 1070 درجة مئوية (1850 درجة فهرنهايت و 1950 درجة فهرنهايت).

- الفولاذ عالي السرعة (مثل M2, T15): تتطلب هذه الأنواع من الفولاذ عالية السبائك درجات حرارة أعلى بكثير، غالبًا من 1180 درجة مئوية إلى 1230 درجة مئوية (2150 درجة فهرنهايت إلى 2250 درجة فهرنهايت)، لإذابة الكربيدات الصلبة في هيكل الأوستنيت.

فهم المقايضات

يمكن أن يؤدي اختيار درجة الحرارة الخاطئة، حتى بفارق بسيط، إلى عواقب سلبية كبيرة على المكون النهائي. هذه عملية دقيقة، وليست قوة غاشمة.

خطر ارتفاع درجة الحرارة

تجاوز درجة حرارة الأوستنة الموصى بها يسبب نمو الحبيبات. تتحول الحبيبات الأوستنيتية الكبيرة إلى بنية مارتنسيتية خشنة وهشة عند الإخماد. وهذا يقلل بشكل كبير من صلابة الفولاذ ويمكن أن يؤدي إلى فشل مبكر.

مشكلة نقص التسخين

الفشل في الوصول إلى درجة الحرارة المناسبة يؤدي إلى أوستنة غير مكتملة. لا تتحول جميع البنية الأولية، مما يترك بقعًا ناعمة في الجزء النهائي. وهذا يعني أن المكون لن يحقق الصلابة أو مقاومة التآكل المحددة له.

وقت الامتصاص: الشريك لدرجة الحرارة

الوصول إلى درجة الحرارة المستهدفة هو نصف المعركة فقط. يجب الاحتفاظ بالمكون عند تلك درجة الحرارة — وهي عملية تسمى الامتصاص — لفترة كافية لإكمال التحول عبر كامل مقطعه العرضي، من السطح إلى اللب.

اتخاذ الخيار الصحيح لمادتك

ورقة بيانات المادة الخاصة بك هي المرجع النهائي. ومع ذلك، فإن فهم الهدف وراء الأرقام سيساعدك على التعاون بفعالية مع مزود المعالجة الحرارية.

- إذا كان تركيزك الأساسي هو تقوية فولاذ الأدوات الشائع (مثل A2, D2): توقع درجات حرارة أوستنة تتراوح من 950 درجة مئوية إلى 1050 درجة مئوية لتحقيق توازن مثالي بين الصلابة والمتانة.

- إذا كان تركيزك الأساسي هو زيادة مقاومة التآكل باستخدام الفولاذ عالي السرعة (مثل M2): كن مستعدًا لدرجات حرارة أعلى، وغالبًا ما تتجاوز 1200 درجة مئوية، وهي مطلوبة لإذابة الكربيدات المعقدة التي توفر صلابة قصوى.

- إذا كان تركيزك الأساسي هو مقاومة التآكل في الفولاذ المقاوم للصدأ: استهدف درجة حرارة الأوستنة المحددة التي تضمن كلاً من الصلابة والذوبان الصحيح للكروم لمنع الصدأ.

في النهاية، إتقان درجة الحرارة في التقسية بالتفريغ يتيح لك هندسة الخصائص النهائية لمكونك بدقة.

جدول ملخص:

| مجموعة الفولاذ | نطاق درجة الحرارة النموذجية (°C) | نطاق درجة الحرارة النموذجية (°F) | الخصائص الرئيسية |

|---|---|---|---|

| فولاذ الأدوات | 925°C - 1050°C | 1700°F - 1920°F | شائع لـ A2, D2, O1؛ يوازن بين الصلابة والمتانة |

| الفولاذ المقاوم للصدأ | 1010°C - 1070°C | 1850°F - 1950°F | أنواع المارتنسيت مثل 440C, 17-4 PH؛ يضمن مقاومة التآكل |

| الفولاذ عالي السرعة | 1180°C - 1230°C | 2150°F - 2250°F | سبائك مثل M2, T15؛ تذيب الكربيدات لمقاومة التآكل القصوى |

هل تحتاج إلى حلول تقوية دقيقة بالتفريغ لسبائك الفولاذ الخاصة بك؟ تستفيد KINTEK من أبحاثها وتطويرها الاستثنائي وقدراتها التصنيعية الداخلية لتوفير أفران متطورة عالية الحرارة، بما في ذلك أفران Muffle، أفران Tube، أفران Rotary، أفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة، وتقديم أقصى صلابة وسلامة هيكلية دون تلوث السطح. اتصل بنا اليوم لتحسين عمليات المعالجة الحرارية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز