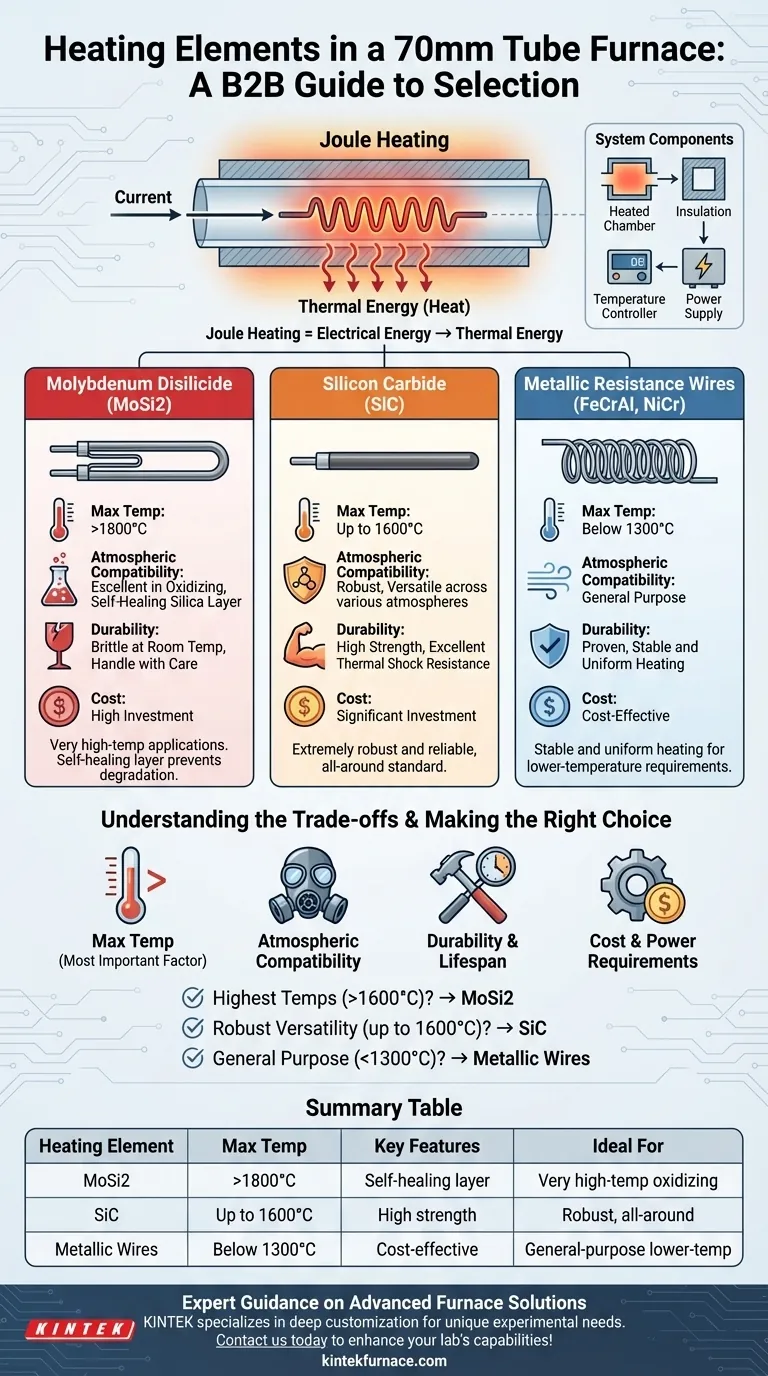

بالنسبة لفرن أنبوبي بقطر 70 ملم، فإن عناصر التسخين الأكثر شيوعًا هي ثاني سيليسيد الموليبدينوم (MoSi2) وكربيد السيليكون (SiC) لتطبيقات درجات الحرارة العالية، وأسلاك المقاومة المعدنية لمتطلبات درجات الحرارة المنخفضة. يملي الاختيار المحدد بالكامل تقريبًا درجة الحرارة القصوى للتشغيل والجو الكيميائي المطلوب لعمليتك.

عنصر التسخين هو قلب الفرن الخاص بك. اختيار العنصر الصحيح لا يتعلق بالعثور على مادة "أفضل" واحدة، بل بمطابقة الخصائص المميزة للعنصر — وتحديداً حد درجة حرارته ومرونته الكيميائية — مع المتطلبات الدقيقة لعملك.

كيف يعمل التسخين بالمقاومة في الفرن

المبدأ الأساسي

تعمل جميع هذه العناصر على مبدأ بسيط يعرف باسم تسخين جول. عندما يمر تيار كهربائي قوي عبر مادة ذات مقاومة كهربائية عالية، تتحول هذه الطاقة الكهربائية مباشرة إلى طاقة حرارية، أو حرارة.

عنصر التسخين هو المكون المصمم خصيصًا لتحمل هذه العملية عند درجات حرارة قصوى دون أن ينصهر أو يتأكسد أو يتدهور بسرعة.

دور مكونات النظام

لا يعمل العنصر بشكل منفصل. إنه جزء من نظام يشمل الحجرة الساخنة (الأنبوب)، عزلًا عالي الجودة لتوجيه الحرارة للداخل، ووحدة تحكم في درجة الحرارة للدقة، ومصدر طاقة لتوصيل التيار اللازم.

تفصيل عناصر التسخين الشائعة

ثاني سيليسيد الموليبدينوم (MoSi2)

تعد عناصر MoSi2 هي المحركات الرئيسية لتطبيقات درجات الحرارة العالية جدًا، وغالبًا ما تكون قادرة على الوصول إلى أكثر من 1800 درجة مئوية. وهي مركب خزفي-معدني.

ميزتها الرئيسية هي القدرة على تكوين طبقة واقية ذاتية الشفاء من زجاج السيليكا على سطحها عند تسخينها في جو مؤكسد (مثل الهواء). تمنع هذه الطبقة المزيد من تدهور العنصر.

كربيد السيليكون (SiC)

تعد عناصر SiC خيارًا قويًا وموثوقًا للغاية لمجموعة واسعة من التطبيقات، حيث تعمل عادةً حتى 1600 درجة مئوية. وهي معروفة بقوتها العالية ومقاومتها الممتازة للصدمات الحرارية.

على عكس MoSi2، تعد عناصر SiC بشكل عام أكثر تنوعًا ويمكن أن تعمل بشكل جيد في مجموعة أوسع من الظروف الجوية، مما يجعلها معيارًا شائعًا للغاية ومتعدد الاستخدامات.

أسلاك المقاومة المعدنية

بالنسبة للتطبيقات ذات متطلبات درجات الحرارة المنخفضة (عادةً أقل من 1300 درجة مئوية)، تعد أسلاك السبائك المعدنية حلاً شائعًا وفعالًا من حيث التكلفة.

غالبًا ما تصنع هذه الأسلاك من سبائك FeCrAl (الحديد والكروم والألومنيوم)، والتي يشار إليها أحيانًا بالاسم التجاري كانثال، أو سبائك NiCr (النيكل والكروم). إنها توفر تسخينًا مستقرًا وموحدًا للعديد من العمليات الحرارية ذات الأغراض العامة.

فهم المفاضلات

أقصى درجة حرارة للتشغيل

هذا هو العامل الأكثر أهمية. يوفر MoSi2 باستمرار أعلى حدود لدرجة الحرارة، يليه SiC عن كثب. تعمل الأسلاك المعدنية في نطاق درجات حرارة أقل بكثير. سيؤدي متطلب درجة الحرارة القصوى لعمليتك إلى تضييق خياراتك على الفور.

التوافق الجوي

تزدهر عناصر MoSi2 في الهواء ولكنها قد تكون عرضة للهجوم في بعض أجواء الغازات المختزلة أو التفاعلية. غالبًا ما يكون SiC أكثر متانة عبر نطاق أوسع من البيئات الكيميائية. يجب عليك التأكد من أن العنصر الخاص بك متوافق مع أي غازات عملية تنوي استخدامها.

المتانة والعمر الافتراضي

يشتهر SiC بمتانته الميكانيكية. قد تكون عناصر MoSi2، على الرغم من تميزها في درجات الحرارة العالية، هشة للغاية في درجة حرارة الغرفة وتتطلب معالجة دقيقة أثناء التركيب والصيانة. جميع عناصر التسخين هي مواد استهلاكية تتآكل بمرور الوقت وستتطلب في النهاية الاستبدال.

التكلفة ومتطلبات الطاقة

بشكل عام، تعد عناصر الأسلاك المعدنية الأقل تكلفة للشراء والاستبدال. تمثل عناصر SiC و MoSi2 عالية الأداء استثمارًا أكبر، وغالبًا ما تكون إمدادات الطاقة الخاصة بها أكثر تعقيدًا لإدارة مقاومتها المتغيرة مع ارتفاع درجة حرارتها.

اتخاذ القرار الصحيح لهدفك

حجم الأنبوب 70 ملم قياسي، لكن العملية التي تديرها بداخله فريدة من نوعها. استخدم هدفك الأساسي لتوجيه قرارك.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات حرارة ممكنة (فوق 1600 درجة مئوية): ثاني سيليسيد الموليبدينوم (MoSi2) هو الخيار الحاسم لأدائه المتفوق في الأجواء المؤكسدة.

- إذا كان تركيزك الأساسي هو الأداء القوي والتنوع حتى 1600 درجة مئوية: يوفر كربيد السيليكون (SiC) توازنًا رائعًا بين المتانة، والقدرة على تحمل درجات الحرارة، ومرونة الجو.

- إذا كان تركيزك الأساسي هو التسخين للأغراض العامة دون 1300 درجة مئوية: توفر عناصر أسلاك المقاومة المعدنية حلاً مثبتًا وموثوقًا وفعالًا من حيث التكلفة لاحتياجاتك.

يضمن فهم هذه الاختلافات الجوهرية في المواد اختيار فرن بناءً على قدراته الأدائية الأساسية، وليس فقط أبعاده المادية.

جدول الملخص:

| عنصر التسخين | أقصى درجة حرارة | الميزات الرئيسية | مثالي لـ |

|---|---|---|---|

| ثاني سيليسيد الموليبدينوم (MoSi2) | >1800 درجة مئوية | طبقة سيليكا ذاتية الشفاء، ممتاز في الهواء | تطبيقات درجات الحرارة العالية جدًا في الأجواء المؤكسدة |

| كربيد السيليكون (SiC) | حتى 1600 درجة مئوية | قوة عالية، مقاومة للصدمات الحرارية، أجواء متعددة الاستخدامات | عمليات درجات الحرارة العالية القوية والمتعددة الاستخدامات |

| أسلاك المقاومة المعدنية | أقل من 1300 درجة مئوية | فعالة من حيث التكلفة، تسخين مستقر، سهلة الاستخدام | تطبيقات درجات الحرارة المنخفضة للأغراض العامة |

هل تحتاج إلى إرشادات الخبراء حول اختيار عنصر التسخين المناسب لفرنك الأنبوبي بقطر 70 ملم؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أفران الكتم، والأنابيب، والدوارة، والتفريغ والجو، وأنظمة CVD/PECVD. بفضل قسم البحث والتطوير القوي والتصنيع الداخلي لدينا، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة بدقة — مما يضمن الأداء الأمثل، والمتانة، والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز قدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة