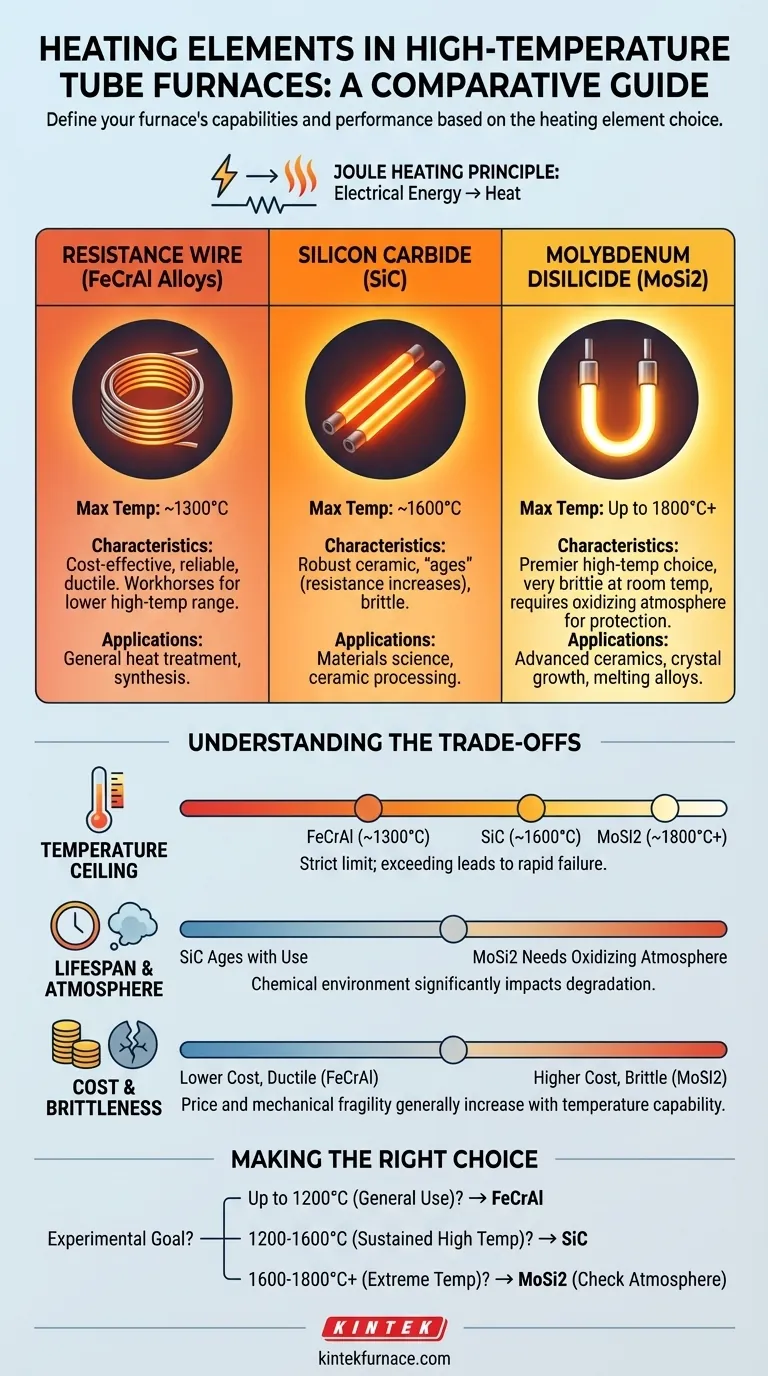

في أفران الأنابيب عالية الحرارة، تشمل الأنواع الأساسية من عناصر التسخين أسلاك المقاومة المعدنية، وكربيد السيليكون (SiC)، وثنائي سيليسيد الموليبدينوم (MoSi2). يتم اختيار كل مادة بناءً على أقصى درجة حرارة تشغيل لها والاستقرار الكيميائي، مما يحدد بشكل مباشر إمكانيات الفرن والتطبيقات المقصودة منه.

يعد اختيار عنصر التسخين أهم عامل يحدد أداء فرن الأنبوب. يعتمد قرارك على المفاضلة الأساسية بين أقصى درجة حرارة تحتاج إلى تحقيقها، والجو الكيميائي الذي ستستخدمه، والتكلفة الإجمالية.

كيف يعمل التسخين بالمقاومة

تعمل جميع هذه العناصر على المبدأ البسيط المتمثل في تسخين جول (Joule heating). عند تمرير تيار كهربائي عبر مادة ذات مقاومة كهربائية، يتم تحويل الطاقة الكهربائية إلى حرارة.

يكمن الاختلاف الرئيسي بين أنواع العناصر في قدرة المادة على تحمل درجات الحرارة القصوى دون أن تذوب أو تتحلل، مع بث هذه الحرارة بكفاءة إلى حجرة الفرن وعينتك.

تحليل لعناصر التسخين عالية الحرارة

تشكل الأنواع الثلاثة الرئيسية للعناصر تسلسلاً هرمياً واضحاً بناءً على قدرة تحمل درجة الحرارة.

أسلاك المقاومة (مثل سبائك FeCrAl)

هذه هي الأسلاك الملفوفة، وغالباً ما تكون مصنوعة من سبيكة حديد-كروم-ألومنيوم مثل كانثال (Kanthal). إنها تمثل العناصر الأساسية للطيف الأقل من درجات الحرارة العالية.

تُستخدم هذه العناصر عادةً للتطبيقات التي تتطلب درجات حرارة تصل إلى حوالي 1200-1300 درجة مئوية. وهي معروفة بموثوقيتها وفعاليتها من حيث التكلفة في هذا النطاق.

عناصر كربيد السيليكون (SiC)

عناصر كربيد السيليكون هي مكونات سيراميكية قوية، تُشكل عادةً على هيئة قضبان أو حلزونات. إنها تمثل الحلول متوسطة المدى لعمليات درجات الحرارة الأعلى.

تستطيع عناصر SiC العمل بثبات في درجات حرارة تصل إلى 1600 درجة مئوية. إنها تمثل قفزة كبيرة إلى الأمام مقارنة بالأسلاك المعدنية وتستخدم على نطاق واسع في علم المواد ومعالجة السيراميك.

عناصر ثنائي سيليسيد الموليبدينوم (MoSi2)

هذه هي العناصر الممتازة لتحقيق أعلى درجات الحرارة الممكنة في فرن الأنبوب. إنها مواد مركبة سيراميكية معدنية (cermet)، تجمع بين الخصائص السيراميكية والمعدنية، وغالباً ما يتم ثنيها على شكل حرف "U".

يمكن لعناصر MoSi2 أن تعمل بشكل موثوق في درجات حرارة قصوى، غالباً تصل إلى 1800 درجة مئوية أو أعلى. وهي ضرورية للأبحاث التي تتضمن السيراميك المتقدم، ونمو البلورات، وصهر السبائك ذات درجات الحرارة العالية.

فهم المفاضلات

لا يتعلق اختيار الفرن باختيار أعلى درجة حرارة فحسب؛ بل يتعلق بفهم التنازلات المتضمنة في كل تقنية من تقنيات العناصر.

السقف الحراري (The Temperature Ceiling)

أقصى درجة حرارة تشغيل هي القيد الأكثر صرامة. سيؤدي استخدام عنصر ما فوق حده الموصى به إلى فشل سريع.

- FeCrAl: يقتصر على حوالي 1300 درجة مئوية.

- SiC: أداء قوي حتى 1600 درجة مئوية.

- MoSi2: الخيار الوحيد للعمل فوق 1600 درجة مئوية.

عمر العنصر والجو المحيط

تتدهور عناصر التسخين بمرور الوقت، ويلعب البيئة الكيميائية دوراً رئيسياً.

تتطور عناصر SiC "بالتقادم" حيث تزداد مقاومتها الكهربائية تدريجياً مع الاستخدام، مما يتطلب في النهاية جهداً أكبر للوصول إلى درجة الحرارة المستهدفة.

تعتمد عناصر MoSi2 على جو مؤكسد (مثل الهواء) لتكوين طبقة زجاجية واقية من ثاني أكسيد السيليكون (SiO2). في الأجواء المختزلة، لا يمكن لهذه الحماية أن تتشكل، مما يحد بشكل كبير من أدائها وعمرها الافتراضي.

التكلفة والهشاشة

تختلف التكلفة والخصائص الميكانيكية بشكل كبير. يزداد سعر العناصر، وبالتالي سعر الفرن، بشكل عام مع زيادة القدرة على تحمل درجات الحرارة.

أسلاك المقاومة مرنة وغير مكلفة. السيراميك SiC أصلب وأكثر هشاشة. يعتبر MoSi2 هشاً بشكل سيئ في درجة حرارة الغرفة، مما يتطلب تعاملاً حذراً أثناء التركيب والصيانة، ولكنه يصبح مرناً عند درجات الحرارة العالية.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يمليه اختيارك على المتطلبات المحددة لأهدافك التجريبية أو الإنتاجية.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية العامة أو التخليق حتى 1200 درجة مئوية: فإن الفرن ذو عناصر أسلاك المقاومة هو الخيار الأكثر اقتصادية وموثوقية.

- إذا كان عملك يتطلب درجات حرارة مستدامة بين 1200 درجة مئوية و 1600 درجة مئوية: يوفر الفرن ذو عناصر كربيد السيليكون (SiC) القدرة والأداء القوي اللازمين.

- إذا كانت أبحاثك تتطلب أعلى درجات الحرارة، من 1600 درجة مئوية إلى 1800 درجة مئوية: فإن الفرن ذو عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) ضروري، شريطة أن تكون عمليتك متوافقة مع متطلباته الجوية.

من خلال فهم القدرات المتميزة لكل عنصر تسخين، يمكنك اختيار الأداة المناسبة بثقة لهدفك العلمي المحدد.

جدول ملخص:

| عنصر التسخين | أقصى درجة حرارة | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|---|

| سبائك FeCrAl | حتى 1300 درجة مئوية | فعال من حيث التكلفة، موثوق، مرن | المعالجة الحرارية العامة، التخليق |

| كربيد السيليكون (SiC) | حتى 1600 درجة مئوية | قوي، يتقادم مع الاستخدام، هش | علم المواد، معالجة السيراميك |

| ثنائي سيليسيد الموليبدينوم (MoSi2) | حتى 1800 درجة مئوية | هش في درجة حرارة الغرفة، يتطلب جواً مؤكسداً | السيراميك المتقدم، نمو البلورات |

هل أنت مستعد لتحسين عملياتك عالية الحرارة؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط منتجاتنا، الذي يشمل الأفران الصندوقية (Muffle)، والأنابيب، والدوارة، وأفران الفراغ والغازات، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لعناصر التسخين المخصصة لدينا تعزيز أبحاثك وكفاءتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك