في جوهرها، تستخدم التقسية الفراغية بشكل أساسي للصلب عالي الأداء الذي خضع بالفعل لعملية التقوية. يشمل هذا مجموعة من فولاذ الأدوات، والفولاذ عالي السرعة (HSS)، وسبائك أو فولاذ الكربون الخاصة حيث تكون سلامة السطح والخصائص الميكانيكية الدقيقة حاسمة. لا يقتصر دور بيئة الفراغ على كونها وسيطًا فحسب؛ بل هي جزء فعال من العملية تضمن تلبية المكون النهائي لمعايير دقيقة.

الغرض الأساسي من استخدام الفراغ للتقسية لا يتعلق بالمادة نفسها، بل بالنتيجة المرجوة: تحقيق متانة وصلابة دقيقة في جزء نهائي مع إنتاج سطح نظيف للغاية ولامع وخالٍ من الأكسيد.

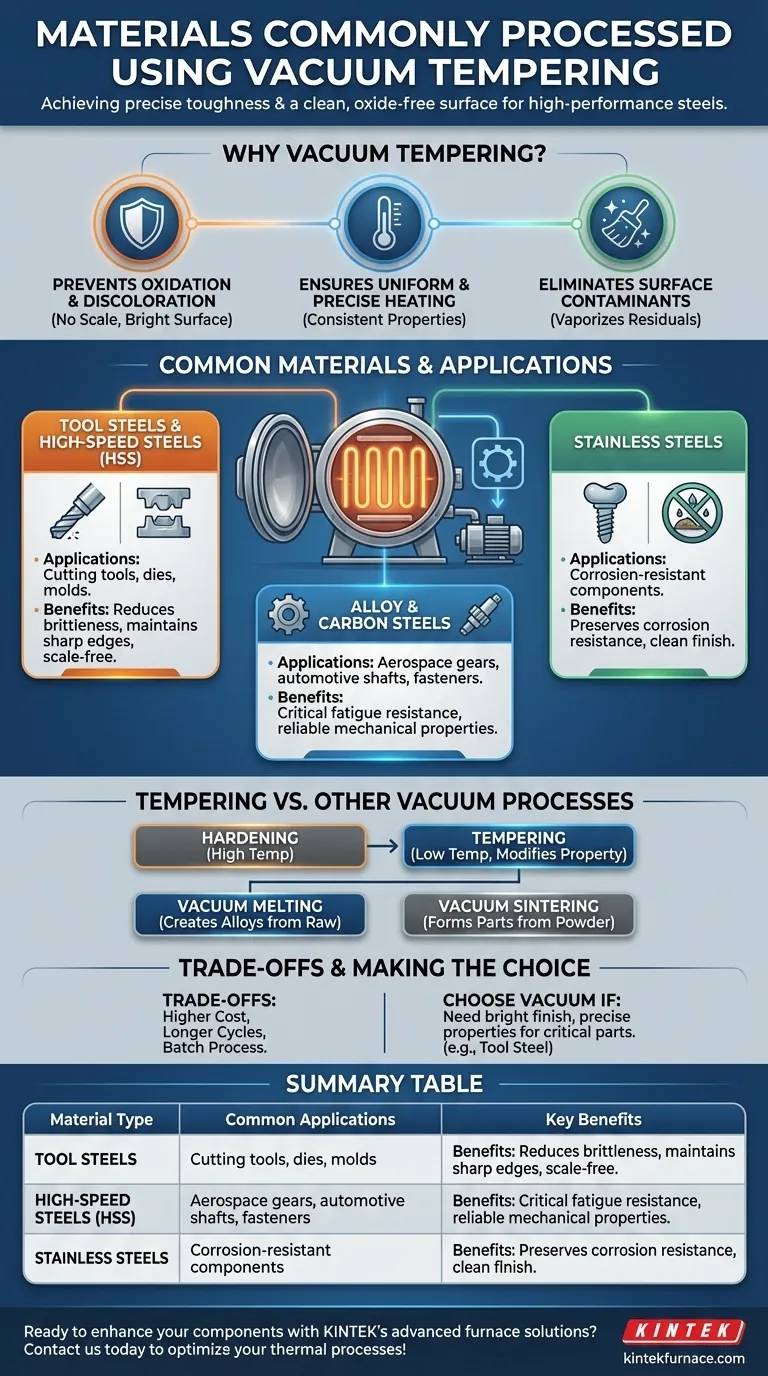

لماذا نستخدم الفراغ للتقسية؟

إن فهم "السبب" وراء التقسية الفراغية يكشف عن قيمتها للمكونات عالية المواصفات. يتم اختيار العملية للمزايا الفريدة التي توفرها بيئة الفراغ مقارنة بالفرن الجوي التقليدي.

منع الأكسدة وتغير اللون

الفائدة الأساسية للفراغ هي إزالة الأكسجين. في الفرن التقليدي، يتفاعل الأكسجين مع سطح المعدن الساخن لتكوين طبقة من الأكسيد، أو "الصدأ".

هذا الصدأ غير مرغوب فيه لأنه يغير أبعاد الجزء، ويطفئ مظهره، وغالبًا ما يجب إزالته من خلال عمليات ثانوية مكلفة مثل السفع الرملي أو التنظيف الكيميائي. تمنع التقسية الفراغية هذا تمامًا، مما ينتج عنه سطح لامع ونظيف مباشرة من الفرن.

ضمان تسخين موحد ودقيق

توفر أفران الفراغ تسخينًا موحدًا للغاية، وعادةً ما يكون ذلك من خلال الحمل الحراري باستخدام غاز خامل محقون مثل النيتروجين. هذا التوحيد حاسم أثناء التقسية.

يضمن التحكم الدقيق في درجة الحرارة عبر الجزء بأكمله تحقيق الصلابة والمتانة المطلوبتين بشكل متسق، مما يقضي على نقاط الضعف ويضمن أداءً ميكانيكيًا يمكن التنبؤ به.

التخلص من الملوثات السطحية

يمكن أن يساعد الفراغ نفسه في تنقية الشغل. يمكن أن تبدأ العملية بدورة "خبز" عند درجة حرارة منخفضة تحت الفراغ.

يساعد هذا على تبخير وإزالة الزيوت المتبقية، وسوائل التنظيف، أو الملوثات السطحية الأخرى المتبقية من التصنيع، وهي عملية تسمى أحيانًا إزالة الشحوم.

المواد الشائعة وتطبيقاتها

بينما يمكن معالجة العديد من المعادن في الفراغ، فإن العملية مخصصة للمواد التي تبرر فيها الفوائد التكلفة.

فولاذ الأدوات والفولاذ عالي السرعة (HSS)

هذه هي المواد الأكثر شيوعًا للتقسية الفراغية. يتم تقوية أجزاء مثل أدوات القطع والقوالب والقوالب لتكون صلبة للغاية ولكنها أيضًا هشة.

تقلل التقسية هذه الهشاشة لتحقيق المتانة المطلوبة. السطح النظيف الخالي من الصدأ ضروري لحافة القطع أو سطح القولبة، مما يجعل عملية الفراغ مثالية.

سبائك وفولاذ الكربون

تستفيد سبائك وفولاذ الكربون عالي القوة المستخدمة في التطبيقات الحرجة بشكل كبير من التقسية الفراغية.

تتطلب مكونات صناعات الطيران والسيارات والطبية—مثل التروس والأعمدة والمثبتات عالية القوة—خصائص ميكانيكية دقيقة وحالة سطح مثالية لضمان الموثوقية ومقاومة التعب.

الفولاذ المقاوم للصدأ

بالنسبة لأجزاء الفولاذ المقاوم للصدأ، فإن الحفاظ على مقاومة التآكل أمر بالغ الأهمية. يمكن أن تسبب التقسية التقليدية تغييرات غير مرغوب فيها في الكيمياء السطحية التي تقلل من هذه الخاصية.

تحمي التقسية الفراغية السطح وتضمن احتفاظ المادة بخصائصها الكاملة "المقاومة للصدأ" بعد المعالجة الحرارية.

التقسية مقابل عمليات الفراغ الأخرى

مصطلح "فرن الفراغ" واسع. من الأهمية بمكان التمييز بين التقسية وعمليات الفراغ الأخرى عالية الحرارة التي تستخدم لأغراض مختلفة تمامًا.

التقسية مقابل التقوية

التقسية هي عملية منخفضة الحرارة نسبيًا (على سبيل المثال، 200-650 درجة مئوية) تلي خطوة التقوية عالية الحرارة (الأوستنة والتبريد). والغرض منها هو تقليل الهشاشة وزيادة المتانة في الجزء المقوى.

التقسية مقابل صهر الفراغ

صهر الفراغ هو طريقة إنتاج أولية، وليست معالجة حرارية ثانوية. تتضمن صهر المعادن في فراغ لإزالة الغازات الذائبة والشوائب، مما ينتج سبائك فائقة النقاء وعالية الأداء.

التقسية مقابل التلبيد الفراغي

التلبيد هو عملية تستخدم لدمج وتكثيف المواد المسحوقة (مثل السيراميك أو المركبات أو مساحيق المعادن) في جزء صلب. إنها عملية تشكيل مادة، بينما التقسية هي عملية تعديل للخصائص لجزء صلب بالفعل.

فهم المفاضلات

على الرغم من قوتها، فإن التقسية الفراغية ليست حلاً عالميًا. يتضمن اختيارها مفاضلات واضحة.

ارتفاع تكاليف المعدات والتشغيل

تعد أفران الفراغ أكثر تعقيدًا وتكلفة بشكل كبير في الشراء والتشغيل من نظيراتها الجوية. كما أن دورات العملية أطول بسبب الوقت المطلوب لضخ الغرفة إلى مستوى الفراغ المطلوب.

ليست ضرورية لجميع التطبيقات

بالنسبة للعديد من أجزاء الصلب للأغراض العامة حيث لا يلزم تشطيب سطح مثالي وتكون الاختلافات الطفيفة في الصلابة مقبولة، فإن الفرن الهوائي التقليدي أكثر فعالية من حيث التكلفة. يمكن ببساطة تنظيف القشرة لاحقًا.

قيود معالجة الدفعات

تعد أفران الفراغ بطبيعتها أنظمة معالجة دفعات. يمكن أن يكون هذا أقل كفاءة للإنتاج المستمر بكميات كبيرة جدًا مقارنة ببعض أفران الغلاف الجوي ذات النمط الناقل.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار العملية الصحيحة تمامًا على المادة والنتيجة المرجوة للجزء النهائي.

- إذا كان تركيزك الأساسي هو الحصول على تشطيب لامع وخالٍ من الصدأ على أجزاء فولاذ الأدوات المقواة: فالتقسية الفراغية هي الخيار الأمثل لمنع الأكسدة والتخلص من التنظيف بعد المعالجة.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية الفعالة من حيث التكلفة لمكونات فولاذ الكربون غير الحرجة: فمن المرجح أن يكون الفرن الجوي التقليدي أكثر من كافٍ وأكثر اقتصادًا بكثير.

- إذا كان تركيزك الأساسي هو إنشاء مكون صلب من مسحوق معدني أو سيراميكي: فأنت تبحث عن عملية تشكيل مثل التلبيد الفراغي أو الضغط الساخن، وليس التقسية.

- إذا كان تركيزك الأساسي هو إنتاج سبائك معدنية عالية النقاء من المواد الخام: فالعملية الصحيحة هي صهر الحث الفراغي (VIM) أو تقنية صهر أساسية مماثلة.

في النهاية، يعد فهم الهدف المحدد لعمليتك الحرارية - سواء كان تعديل الخصائص، أو تشكيل جزء، أو تنقية ذوبان - هو المفتاح لاختيار تقنية الفراغ الصحيحة.

جدول الملخص:

| نوع المادة | التطبيقات الشائعة | الفوائد الرئيسية |

|---|---|---|

| فولاذ الأدوات وفولاذ عالي السرعة (HSS) | أدوات القطع، القوالب، الأختام | سطح خالٍ من الصدأ، متانة محسنة، صلابة دقيقة |

| سبائك وفولاذ الكربون | تروس الطيران، أعمدة السيارات، مثبتات طبية | مقاومة محسنة للتعب، خصائص ميكانيكية موثوقة |

| الفولاذ المقاوم للصدأ | مكونات مقاومة للتآكل | الحفاظ على مقاومة التآكل، تشطيب سطح نظيف |

هل أنت مستعد لتحسين مكوناتك عالية الأداء بتقسية فراغية دقيقة؟ تتخصص KINTEK في حلول الأفران ذات درجة الحرارة العالية المتقدمة، بما في ذلك أفران الفراغ والجو، المصممة خصيصًا للصناعات مثل الطيران والسيارات والطبية. من خلال الاستفادة من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تحسين عملياتك الحرارية وتقديم نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- ما هو الدور الذي يلعبه الجرافيت في عمليات المعالجة الحرارية؟ إطلاق العنان لنجاح المعالجة في درجات الحرارة العالية

- لماذا يعتبر فرن التفريغ المختبري ضروريًا لتجفيف وسائط أملاح الكلوريد؟ ضمان تحضير TiH2 عالي النقاء

- ما هي خيارات التحكم المتاحة لأفران التلدين بالتفريغ؟ استكشف وحدات التحكم المنطقي القابلة للبرمجة (PLC)، وأنماط التشغيل، والتحكم الدقيق.

- ما هو فرن التفريغ المعملي وما هي البيئة التي يخلقها؟ تحقيق النقاء في المعالجة عالية الحرارة

- ما هي المزايا التي يوفرها فرن التجفيف بالتفريغ مقارنة بمعدات التجفيف القياسية لاستعادة BHET؟ ضمان أقصى قدر من النقاء

- كيف يمكن للتبريد السريع (التخميد) أن يفيد العملية في الفرن الفراغي؟ تعزيز الكفاءة وخصائص المواد

- ما مدى دقة قياس ومراقبة درجة الحرارة في الفرن الفراغي؟ تحقيق دقة ±1.5 درجة مئوية وتوحيد ±5 درجات مئوية

- كيف يسهل فرن التجفيف بالتفريغ المخبري المعالجة الحرارية لأغشية الجرافين/البولي إيميد؟ تعزيز النقاء