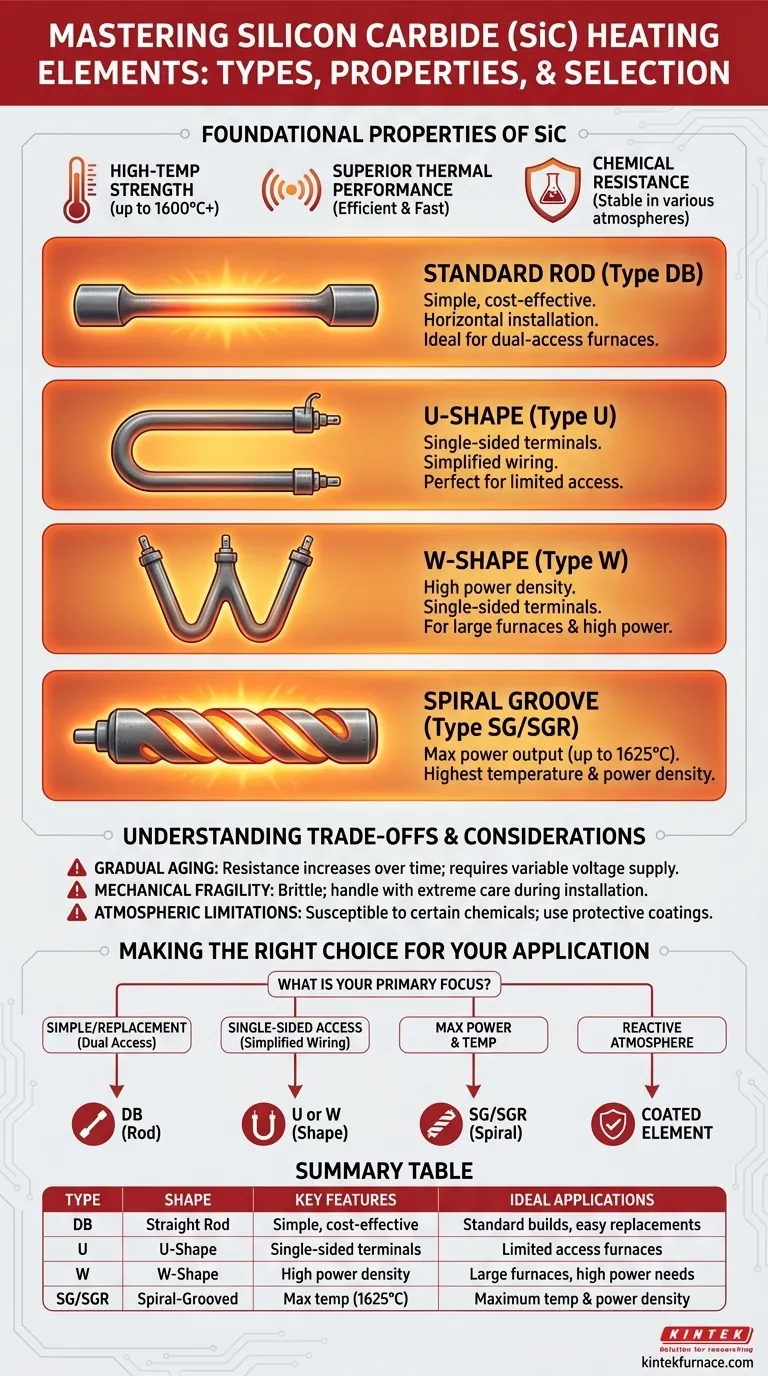

باختصار، تُعرف الأنواع الأكثر شيوعًا من عناصر التسخين المصنوعة من كربيد السيليكون (SiC) بأشكالها، بما في ذلك القضبان المستقيمة (النوع DB)، والأشكال على شكل حرف U (النوع U)، والأشكال على شكل حرف W (النوع W)، والقضبان ذات الأخاديد الحلزونية (النوع SG/SGR). تحظى هذه العناصر بتقدير كبير لقدرتها على العمل في درجات حرارة عالية جدًا، تصل إلى 1600 درجة مئوية (2912 درجة فهرنهايت) أو حتى أعلى للأنواع المتخصصة، مع توفير استقرار حراري وقوة ممتازين.

الشكل المحدد لعنصر كربيد السيليكون ليس تفصيلاً عشوائيًا؛ إنه العامل الأساسي الذي يحدد تصميم الفرن، وتكوين الأسلاك، وتوزيع الحرارة. فهم الآثار العملية لكل شكل هو المفتاح لاختيار العنصر الصحيح لتطبيقك.

الخصائص الأساسية لعناصر SiC

قبل فحص الأشكال المختلفة، من الضروري فهم لماذا يعتبر كربيد السيليكون هو المادة المفضلة لتطبيقات درجات الحرارة العالية الصعبة. تحدد خصائصه أداءه وقيوده.

قوة درجات الحرارة العالية

كربيد السيليكون مادة خزفية تحافظ على قوتها العالية في درجات الحرارة القصوى. على عكس العديد من المعادن التي تلين أو تتشوه، يظل SiC صلبًا ومستقرًا.

تسمح هذه السلامة الهيكلية له بالعمل كمصدر للحرارة ودعمه الخاص داخل الفرن.

أداء حراري فائق

تمتلك عناصر SiC موصلية حرارية ممتازة وانبعاثية عالية (إشعاعية) تبلغ حوالي 0.85. هذا يعني أنها تنقل الحرارة بكفاءة عالية، بشكل أساسي من خلال الإشعاع الحراري.

قدرتها على تحمل دورات التسخين والتبريد السريعة دون تلف تجعلها موثوقة للعمليات الصناعية.

مقاومة كيميائية

SiC مقاوم بطبيعته للأكسدة ويعمل بشكل جيد بشكل خاص في الأجواء المختزلة مقارنة بالعناصر الأخرى ذات درجات الحرارة العالية مثل ثاني سيليسيد الموليبدينوم (MoSi2).

بالنسبة للتطبيقات التي تتضمن مواد كيميائية أو أجواء محددة، تتوفر أيضًا طبقات واقية متخصصة لمنع التآكل وإطالة عمر الخدمة.

دليل عملي لأشكال عناصر SiC

يشير "نوع" عنصر SiC دائمًا تقريبًا إلى هندسته الفيزيائية. تم تصميم كل شكل لحل تحدي معين في التثبيت أو التسخين. تشمل الأبعاد الرئيسية لأي نوع طول المنطقة الساخنة (L1)، وطول الطرف أو الطرف البارد (L2)، وقطر المنطقة الساخنة (d)، وقطر الطرف (D).

القضيب القياسي (النوع DB)

هذا هو التصميم الأكثر شيوعًا وأساسية، وغالبًا ما يسمى عنصر الدمبل (DB) أو القضيب. يتكون من منطقة ساخنة مركزية عالية المقاومة وطرفين باردين منخفضين المقاومة يعملان كأطراف توصيل.

هذه العناصر بسيطة وفعالة من حيث التكلفة، ويتم تركيبها عادةً أفقيًا، وتمر مباشرة عبر حجرة الفرن. إنها مثالية للتصاميم المباشرة حيث يتوفر الوصول إلى جانبي الفرن للتوصيلات الكهربائية.

الشكل على شكل حرف U (النوع U)

العنصر على شكل حرف U هو قطعة واحدة من SiC مثنية على شكل "U". ميزته الأساسية هي أن كلا الطرفين يقعان على نفس الجانب.

يُبسط هذا التصميم الأسلاك بشكل كبير وهو مثالي للأفران التي يقتصر فيها الوصول على جانب واحد. يمكن تركيبها عموديًا، معلقة من السقف، أو أفقيًا من جدار جانبي.

الشكل على شكل حرف W (النوع W)

الشكل على شكل حرف W هو عنصر ثلاثي الأرجل، وهو في الأساس امتداد للشكل على شكل حرف U. يوفر مساحة سطح تسخين أكبر وخرج طاقة أعلى من عنصر واحد مع أطراف توصيل تقع على جانب واحد.

يستخدم هذا غالبًا في الأفران الكبيرة أو التطبيقات التي تتطلب كثافة طاقة عالية، حيث يكون تركيب العديد من عناصر القضبان الفردية غير عملي.

الأخدود الحلزوني (النوع SG & SGR)

تتميز عناصر الأخدود الحلزوني بقطع حلزوني على طول المنطقة الساخنة. يحتوي النوع SG على حلزون واحد، بينما النوع SGR هو حلزون مزدوج، مع توصيل الحلزونين في أحد الطرفين.

يزيد هذا التصميم الحلزوني من المقاومة الكهربائية ومساحة السطح في المنطقة الساخنة، مما يسمح بخرج طاقة أعلى بكثير (تحميل واط) من قضيب واحد. النوع SGR فعال بشكل خاص، حيث يوفر أعلى درجات الحرارة، حيث يصل بعضها إلى 1625 درجة مئوية (2957 درجة فهرنهايت).

فهم المفاضلات

على الرغم من قوتها، تتمتع عناصر SiC بخصائص محددة يجب إدارتها للحصول على الأداء الأمثل وطول العمر.

الشيخوخة التدريجية وزيادة المقاومة

على مدار عمرها التشغيلي، تتأكسد عناصر SiC ببطء. تتسبب هذه العملية في زيادة مقاومتها الكهربائية تدريجيًا. تُعرف هذه الظاهرة باسم الشيخوخة.

يجب أن تكون أنظمة إمداد الطاقة قادرة على تعويض هذا التغيير، عادةً باستخدام محول جهد متغير أو مقوم سيليكون متحكم فيه بزاوية طور (SCR) يمكنه زيادة الجهد بمرور الوقت للحفاظ على خرج طاقة ثابت.

الهشاشة الميكانيكية

مثل معظم السيراميك، SiC صلب ولكنه هش. العناصر عرضة للتلف الناتج عن الصدمات الميكانيكية أو التأثير، خاصة عندما تكون باردة.

التعامل الدقيق أثناء التركيب أمر بالغ الأهمية. علاوة على ذلك، يجب حمايتها من أي أشياء قد تسقط عليها أو من إجهادات التمدد الحراري داخل هيكل الفرن.

قيود الغلاف الجوي

على الرغم من أنها قوية بشكل عام، يمكن أن تتعرض عناصر SiC للهجوم من قبل أجواء معينة، وخاصة بخار الماء والمواد الكيميائية القلوية في درجات الحرارة العالية.

في مثل هذه البيئات، يعد استخدام عناصر ذات طبقة واقية متخصصة أو طلاء مصمم لمقاومة الملوثات المحددة في عمليتك أمرًا ضروريًا لمنع التدهور السريع وضمان عمر خدمة معقول.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار العنصر الصحيح مطابقة شكله وخصائصه لتصميم فرنك وأهداف عمليتك.

- إذا كان تركيزك الأساسي هو بناء جديد بسيط أو استبدال مماثل: القضيب القياسي (النوع DB) هو الحل الأكثر مباشرة وفعالية من حيث التكلفة، بافتراض أن لديك وصولاً إلى جانبي الفرن.

- إذا كان تركيزك الأساسي هو الوصول من جانب واحد أو الأسلاك المبسطة: عناصر الشكل على شكل حرف U أو الشكل على شكل حرف W هي الخيار الأمثل، مما يسمح بإجراء جميع التوصيلات من الأعلى أو من جانب واحد من الفرن.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة طاقة أو أعلى درجات حرارة ممكنة: سيوفر عنصر الأخدود الحلزوني (النوع SG أو SGR) أكبر قدر من الحرارة من بصمة عنصر واحد.

- إذا كان تركيزك الأساسي هو العمل في جو كيميائي تفاعلي: يجب عليك تحديد عنصر ذي طلاء واقي مصمم لمقاومة الملوثات المحددة في عمليتك.

من خلال مطابقة الشكل المادي للعنصر مع متطلباتك الوظيفية، فإنك تضمن نظام تسخين فعال وموثوق وطويل الأمد.

جدول الملخص:

| النوع | الشكل | الميزات الرئيسية | التطبيقات المثالية |

|---|---|---|---|

| DB | قضيب مستقيم | بسيط، فعال من حيث التكلفة، تركيب أفقي | الإنشاءات القياسية، الاستبدالات السهلة |

| U | شكل حرف U | أطراف توصيل من جانب واحد، أسلاك مبسطة | الأفران ذات الوصول المحدود |

| W | شكل حرف W | كثافة طاقة عالية، أطراف توصيل من جانب واحد | الأفران الكبيرة، احتياجات الطاقة العالية |

| SG/SGR | قضيب ذو أخدود حلزوني | خرج طاقة عالي، يصل إلى 1625 درجة مئوية | أقصى درجة حرارة وكثافة طاقة |

ارتقِ بمختبرك مع حلول التسخين المتقدمة من كربيد السيليكون من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران درجات الحرارة العالية، بما في ذلك أفران الكتم، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا التوافق الدقيق مع متطلباتك التجريبية الفريدة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكن لعناصر التسخين المصممة خصيصًا لدينا تحسين عملياتك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة