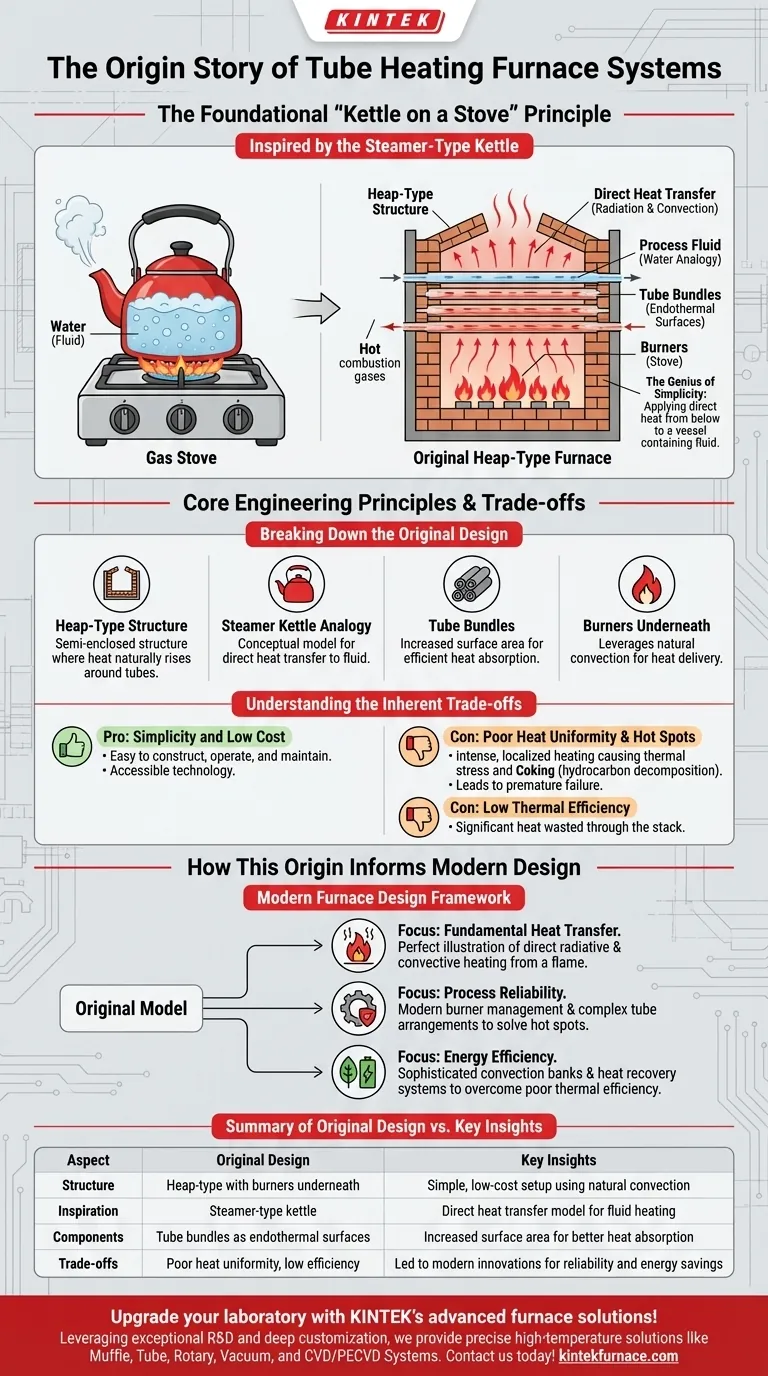

تم تصور فرن التسخين الأنبوبي الأصلي كنظام من النوع التراكمي، مستوحيًا الإلهام مباشرة من مفهوم الغلاية البخارية. وضع هذا التصميم الأساسي الشعلات مباشرة أسفل حزم الأنابيب، التي كانت بمثابة الأسطح الأساسية الممتصة للحرارة (الماصة للحرارة) لتسخين السائل المار عبرها.

في جوهره، كان أول فرن تسخين أنبوبي نسخة صناعية مكبرة من غلاية بسيطة على موقد. وقد أرسى هذا المبدأ الأساسي - تطبيق الحرارة المباشرة من الأسفل على وعاء يحتوي على سائل - الحمض النووي للتصميم لجميع تقنيات الأفران اللاحقة والأكثر تعقيدًا.

مبدأ "الغلاية على الموقد" التأسيسي

تكمن عبقرية التصميم الأصلي في بساطته. من خلال تفكيكه، يمكننا رؤية مبادئ الهندسة الأساسية التي لا تزال ذات صلة حتى اليوم.

هيكل الفرن من النوع التراكمي

يصف مصطلح النوع التراكمي التصميم الأساسي. لقد كان هيكلاً مفتوحًا أو شبه مغلق حيث كانت الحرارة من الشعلات ترتفع بشكل طبيعي، "متراكمة" حول أنابيب العملية تمامًا مثل الحرارة من نار المخيم.

مستوحى من الغلاية البخارية

كان النموذج المفاهيمي هو الغلاية البخارية. في هذا التشبيه، الشعلات هي الموقد، وغرفة الفرن هي الغلاية، والسائل داخل الأنابيب هو الماء الذي يتم غليه. يوضح هذا النموذج العقلي البسيط الوظيفة الأساسية للنظام: نقل الحرارة المباشر.

دور حزم الأنابيب

كان استخدام حزم الأنابيب بدلاً من وعاء واحد كبير ابتكارًا حاسمًا. أدى ذلك إلى زيادة كبيرة في مساحة السطح المعرضة للحرارة، مما سمح بامتصاص أكثر كفاءة في سائل العملية. تُعرف هذه الأسطح باسم الأسطح الماصة للحرارة لأنها تمتص الطاقة الحرارية.

الشعلات كمصدر حرارة مباشر

كان وضع الشعلات أسفل الأنابيب هو الطريقة الأكثر وضوحًا لتوصيل الحرارة. يستفيد هذا الإعداد من الحمل الحراري الطبيعي، حيث ترتفع غازات الاحتراق الساخنة وتغلف الأنابيب، وتنقل الطاقة بشكل أساسي من خلال الإشعاع والحمل الحراري.

فهم المقايضات المتأصلة

على الرغم من بساطته الرائعة، جاء هذا التصميم الأصلي مع قيود كبيرة دفعت عقودًا من تطور الفرن. فهم هذه المقايضات هو المفتاح لتقدير سبب تعقيد الأفران الحديثة.

الإيجابيات: البساطة والتكلفة المنخفضة

كانت الميزة الأساسية هي بساطته. لقد كان سهل البناء والتشغيل والصيانة نسبيًا وغير مكلف، مما جعله تقنية سهلة الوصول للعمليات الصناعية المبكرة.

السلبيات: ضعف انتظام الحرارة والنقاط الساخنة

تعريض الأنابيب مباشرة للهب هو سيف ذو حدين. إنه يخلق تسخينًا شديدًا ومحليًا، أو نقاطًا ساخنة. يمكن أن يسبب هذا التوزيع غير المتساوي لدرجة الحرارة إجهادًا حراريًا على معدن الأنبوب ويؤدي إلى فشل مبكر.

علاوة على ذلك، يمكن أن تسبب هذه النقاط الساخنة ارتفاع درجة حرارة السائل داخل الأنبوب، مما يؤدي إلى عملية تسمى التكويك، حيث تتحلل الهيدروكربونات وتُشكل طبقات عازلة من الكربون داخل الأنبوب، مما يقلل بشكل كبير من الكفاءة والتدفق.

السلبيات: كفاءة حرارية منخفضة

لم يكن تصميم النوع التراكمي فعالاً للغاية. كمية كبيرة من طاقة الحرارة القيمة من غازات الاحتراق كانت ترتفع ببساطة فوق الأنابيب وتخرج عبر المدخنة، مهدرة تمامًا. تعالج الأفران الحديثة هذا الأمر بأقسام حمل حراري واسعة مصممة خصيصًا لاستعادة هذه الحرارة المفقودة.

كيف يؤثر هذا الأصل على التصميم الحديث

يوفر فهم نقطة البداية البسيطة هذه إطارًا قويًا لتحليل أي نظام فرن حديث. يسمح لك بتتبع الميزات المعقدة إلى المشاكل الأساسية التي صُممت لحلها.

- إذا كان تركيزك الأساسي على نقل الحرارة الأساسي: انظر إلى هذا النموذج الأصلي كتوضيح مثالي للتدفئة الإشعاعية والحمل الحراري المباشرة من مصدر لهب.

- إذا كان تركيزك الأساسي على موثوقية العملية: أدرك أن إدارة الشعلات الحديثة وترتيبات الأنابيب المعقدة موجودة لحل المشكلة الأصلية للنقاط الساخنة والتسخين غير المنتظم.

- إذا كان تركيزك الأساسي على كفاءة الطاقة: اعترف بأن مجموعات الحمل الحراري المتطورة وأنظمة استعادة الحرارة تم تطويرها خصيصًا للتغلب على الكفاءة الحرارية الضعيفة لهذا التصميم الأولي.

من خلال فهم هذا الأصل، يمكنك تفكيك الغرض وراء كل مكون في فرن حديث معقد.

جدول الملخص:

| الجانب | التصميم الأصلي | الرؤى الرئيسية |

|---|---|---|

| الهيكل | نوع تراكمي مع شعلات سفلية | إعداد بسيط ومنخفض التكلفة باستخدام الحمل الحراري الطبيعي |

| الإلهام | غلاية بخارية | نموذج نقل الحرارة المباشر لتسخين السوائل |

| المكونات | حزم أنابيب كأسطح ماصة للحرارة | زيادة مساحة السطح لامتصاص أفضل للحرارة |

| المقايضات | ضعف انتظام الحرارة، كفاءة منخفضة | أدت إلى ابتكارات حديثة للموثوقية وتوفير الطاقة |

طوّر مختبرك باستخدام حلول الأفران المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أفرانًا ذات درجة حرارة عالية مثل أفران الكتم، الأنبوبية، الدورانية، التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولاً دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك في البحث والتطوير!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية