ظهرت أول أفران أنبوبية في أوائل القرن العشرين، وتم تطويرها لحل مشكلة ملحة كانت تعيق التقدم العلمي والصناعي. وقد جاء إنشاؤها مدفوعًا بشكل مباشر بالطلب المتزايد على بيئات عالية الحرارة دقيقة وموحدة ومتحكم فيها بالغلاف الجوي، وهو ما لم تستطع طرق التسخين القديمة توفيره.

لم يكن تطوير فرن الأنبوب مجرد تحسين تدريجي؛ بل كان تحولًا جوهريًا. لقد نقل المعالجة الحرارية من فن يعتمد على القوة الغاشمة إلى علم يمكن التحكم فيه، مما أتاح إنشاء وتحليل مواد كان من المستحيل دراستها سابقًا.

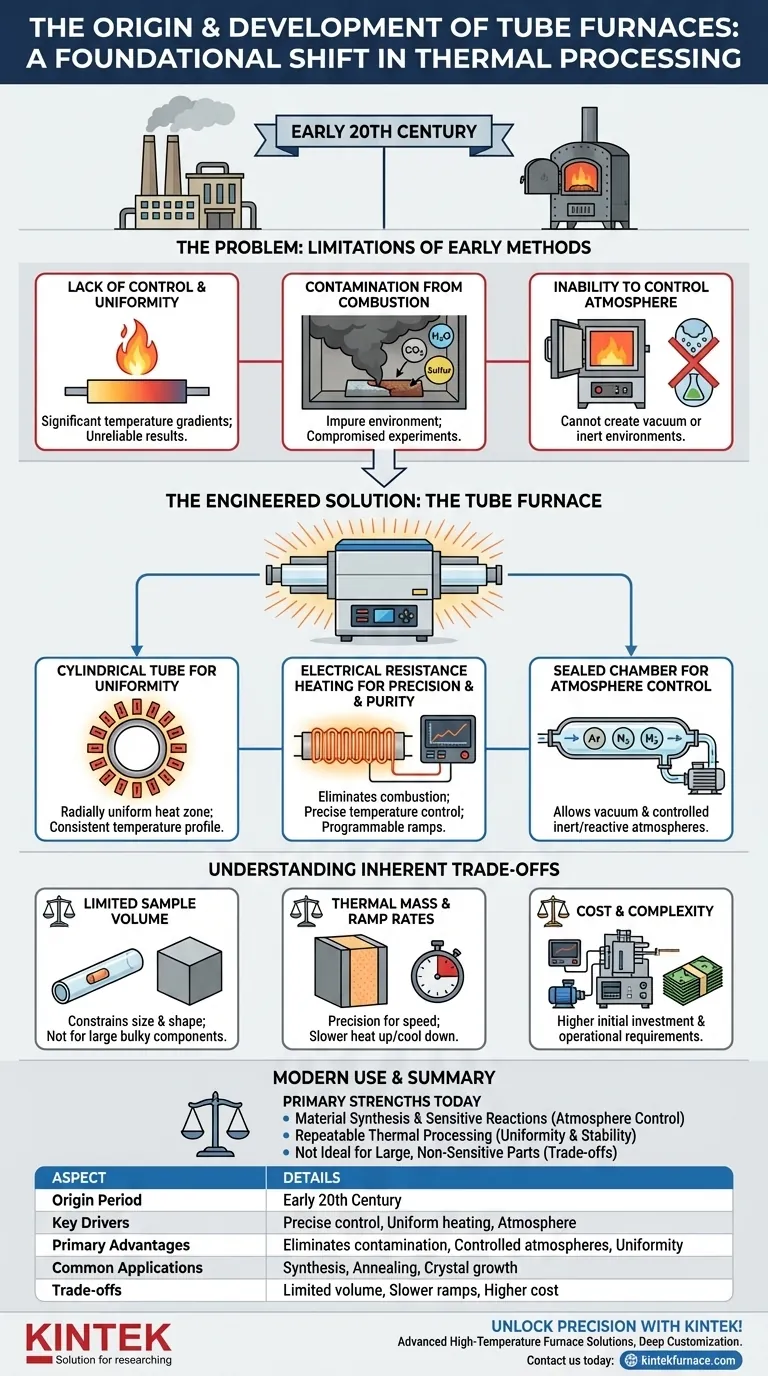

المشكلة: قيود طرق التسخين المبكرة

قبل ظهور فرن الأنبوب الحديث، كانت عملية تسخين المواد للبحث أو العمليات الصناعية غير دقيقة وغالبًا ما تكون "ملوثة". وقد شكلت الطرق المتاحة، التي كانت تعتمد عادةً على الاحتراق المباشر، عقبات كبيرة أمام التقدم العلمي.

نقص التحكم في درجة الحرارة والتوحيد

اعتمد التسخين المبكر على اللهب المكشوف أو الأفران البسيطة التي تعمل بالاحتراق. وقد خلقت هذه الطرق تدرجات حرارية كبيرة، مما يعني أن جزءًا واحدًا من العينة يمكن أن يكون أكثر سخونة بكثير من جزء آخر. هذا النقص في التوحيد جعل إجراء التجارب المتكررة والتصنيع الموثوق به شبه مستحيل.

التلوث الناتج عن الاحتراق

يؤدي التسخين بالغاز أو الزيت أو الفحم إلى إدخال نواتج الاحتراق مباشرة إلى غرفة التسخين. ويمكن أن تلوث هذه الغازات التفاعلية (مثل ثاني أكسيد الكربون وبخار الماء ومركبات الكبريت) أو تتفاعل عن غير قصد مع المادة التي تتم معالجتها، مما يعرض سلامة التجارب ونقاء المنتجات للخطر.

عدم القدرة على التحكم في الغلاف الجوي

تتطلب العديد من عمليات المواد الحديثة، مثل التلدين أو نمو البلورات، جوًا محددًا - إما فراغًا أو غازًا خاملًا مثل الأرجون. لم تتمكن الأنظمة القائمة على الاحتراق من توفير هذه البيئة الخاضعة للتحكم، مما حد بشكل كبير من نطاق أبحاث علم المواد.

فرن الأنبوب كحل هندسي

صُمم فرن الأنبوب خصيصًا للتغلب على هذه القيود الأساسية الثلاثة. وتصميمه هو إجابة مباشرة على الحاجة إلى الدقة والنقاء والتحكم في الغلاف الجوي.

الأنبوب الأسطواني للتوحيد

يكمن جوهر التصميم في أنبوب سيراميك أو معدني يحتوي على العينة. توضع عناصر التسخين بشكل متماثل حول هذا الأنبوب، مما يخلق منطقة حرارة موحدة شعاعيًا. تتفوق هذه الهندسة بشكل كبير على فرن الصندوق البسيط في تحقيق ملف تعريف درجة حرارة ثابت على طول العينة.

التسخين بالمقاومة الكهربائية للدقة والنقاء

كان ظهور الكهرباء الموثوقة في أوائل القرن العشرين هو المحرك الرئيسي. وباستخدام عناصر التسخين بالمقاومة الكهربائية (مثل النيكل والكروم، أو لاحقًا كربيد السيليكون)، قام مصممو الأفران بإلغاء الاحتراق بالكامل. وقد حل هذا على الفور مشكلة التلوث.

علاوة على ذلك، يمكن التحكم في التيار الكهربائي بدقة لا تصدق. وقد أتاح ذلك ضبط نقاط درجة حرارة مستقرة ومنحنيات تسخين وتبريد قابلة للبرمجة - وهو التعريف الحقيقي لـ التحكم الحراري الدقيق.

الغرفة محكمة الغلق للتحكم في الغلاف الجوي

يمكن إغلاق الأنبوب بسهولة من كلا الطرفين. وتتيح هذه الميزة التصميمية البسيطة ولكن العميقة وظيفتين حاسمتين في معالجة المواد الحديثة: سحب الفراغ لإزالة الملوثات الجوية وإدخال غاز معالجة محدد (مثل النيتروجين أو الهيدروجين أو الأرجون) لخلق بيئة خاضعة للتحكم أو تفاعلية أو خاملة.

فهم المقايضات المتأصلة

على الرغم من ثوريته، فإن تصميم فرن الأنبوب مُحسّن لغرض محدد، مما يؤدي إلى مقايضات عملية. يعد فهم هذه الأمور أمرًا أساسيًا لاستخدام الجهاز بشكل صحيح.

حجم العينة المحدود

الميزة المميزة لفرن الأنبوب - الأنبوب - تقيد أيضًا حجم وشكل العينة. لمعالجة المكونات الكبيرة أو الضخمة، غالبًا ما يكون فرن الصندوق خيارًا أكثر عملية، على الرغم من أنه قد يضحي ببعض التوحيد في درجة الحرارة.

الكتلة الحرارية ومعدلات التسخين/التبريد

العزل الثقيل المطلوب لتحقيق درجات حرارة عالية واستقرار ممتاز يمنح الفرن كتلة حرارية كبيرة. وهذا يعني أن أفران الأنبوب لا يمكنها عمومًا التسخين أو التبريد بالسرعة نفسها التي تعمل بها الأنظمة الأخرى. المقايضة هنا هي الدقة مقابل السرعة.

التكلفة والتعقيد

يعد النظام المصمم للدقة العالية والتحكم في الغلاف الجوي أكثر تعقيدًا وتكلفة بطبيعته من الفرن البسيط. وتضيف الحاجة إلى وحدات التحكم في درجة الحرارة ومضخات التفريغ وأنظمة تدفق الغاز إلى التكلفة الإجمالية والمتطلبات التشغيلية.

كيف يوجه هذا التاريخ الاستخدام الحديث

ترتبط الدوافع التاريخية وراء تطوير فرن الأنبوب ارتباطًا مباشرًا بالأسباب التي تجعلك تختاره اليوم. فالمشاكل الأصلية التي صُمم لحلها — الدقة والنقاء والتحكم في الغلاف الجوي — تظل نقاط قوته الأساسية.

- إذا كان تركيزك الأساسي على تخليق المواد أو التفاعلات الكيميائية الحساسة: فإن التحكم الذي لا مثيل له في الغلاف الجوي لفرن الأنبوب هو السبب في اختياره.

- إذا كان تركيزك الأساسي على المعالجة الحرارية المتكررة مثل التلدين أو التقسية: فإن توحيد درجة الحرارة واستقرارها الممتاز يضمن أن تكون كل عملية متطابقة.

- إذا كان تركيزك الأساسي ببساطة على تسخين الأجزاء الكبيرة غير الحساسة: فإن المقايضات في حجم العينة والتكلفة تشير إلى أن فرن الصندوق أو فرن الحمل الحراري الأبسط قد يكون أداة أفضل للعمل.

إن فهم أصل فرن الأنبوب يكشف عنه ليس مجرد سخان آخر، بل كأداة مصممة خصيصًا فتحت الباب لعلم المواد الحديث.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| فترة المنشأ | أوائل القرن العشرين |

| المحركات الرئيسية | الطلب على التحكم الدقيق في درجة الحرارة، والتسخين المنتظم، والتحكم في الغلاف الجوي |

| المزايا الرئيسية | يزيل التلوث، ويتيح التحكم في الأجواء، ويضمن توحيد درجة الحرارة |

| التطبيقات الشائعة | تخليق المواد، التلدين، نمو البلورات، المعالجة الحرارية |

| المقايضات | حجم عينة محدود، معدلات تسخين/تبريد أبطأ، تكلفة وتعقيد أعلى |

أطلق العنان للدقة في مختبرك باستخدام أفران الأنبوب المتقدمة من KINTEK!

من خلال الاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK لمختلف المختبرات حلول أفران متطورة عالية الحرارة. يكتمل خط منتجاتنا، بما في ذلك أفران الموفل، وأفران الأنبوب، والأفران الدوارة، وأفران الفراغ والغلاف الجوي، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت بحاجة إلى تحكم دقيق في درجة الحرارة، أو تسخين موحد، أو بيئات غلاف جوي متخصصة لتخليق المواد والمعالجة الحرارية، تقدم KINTEK حلولًا موثوقة ومخصصة تعزز الكفاءة والدقة في بحثك.

تواصل معنا اليوم لمناقشة كيف يمكن لأفران الأنبوب لدينا أن تدفع تقدمك العلمي وتلبي احتياجاتك الخاصة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة