باختصار، توفر عناصر التسخين المصنوعة من ثاني سيليسيد الموليبدينوم (MoSi2) مقاومة أكسدة أفضل بكثير من عناصر كربيد السيليكون (SiC). عند تسخينه، يشكل MoSi2 طبقة واقية شبيهة بالزجاج من ثاني أكسيد السيليكون (SiO2) تحمي المادة من المزيد من التدهور. بينما يتأكسد SiC أيضًا، يمكن أن تؤثر هذه العملية سلبًا على كفاءته على المدى الطويل، في حين أن الطبقة الموجودة على MoSi2 تكون ذاتية الشفاء بشكل فعال.

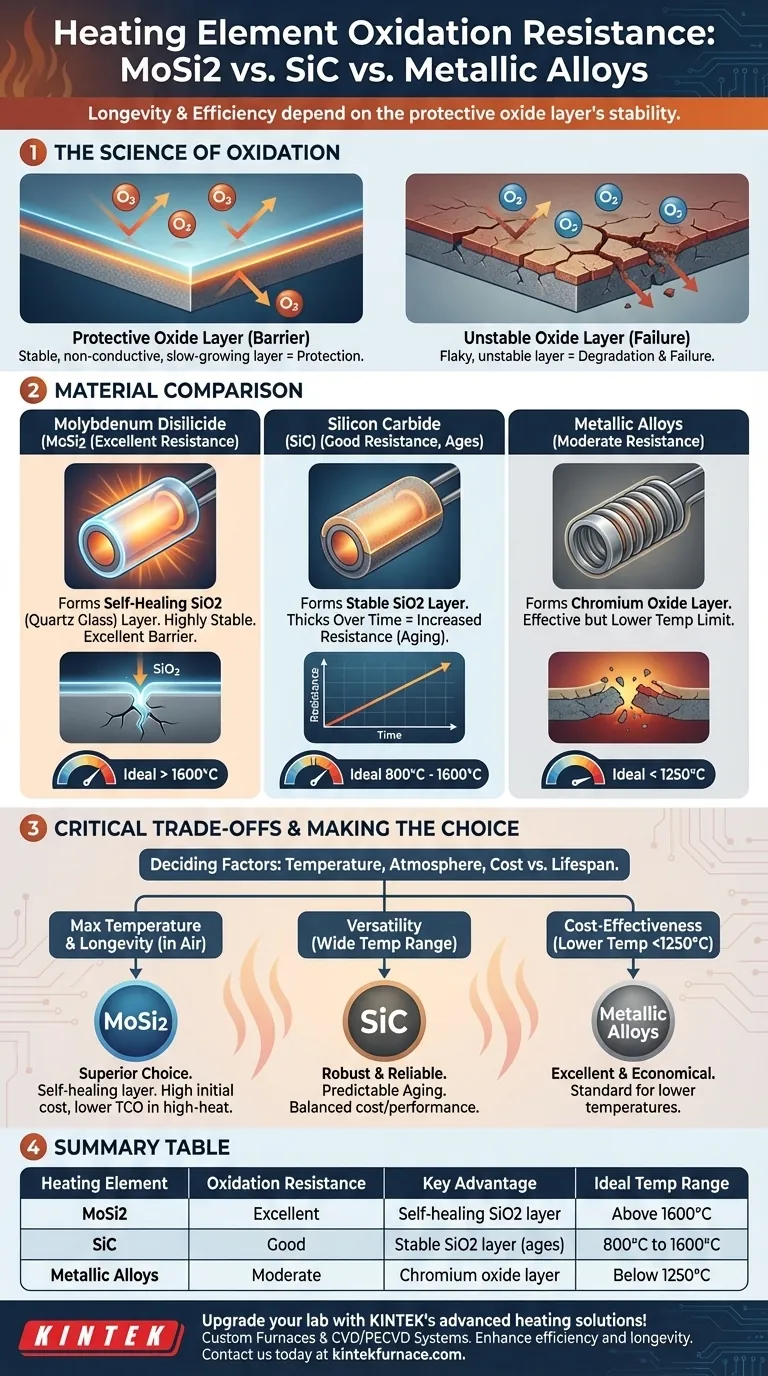

إن طول عمر وكفاءة عنصر التسخين عالي الحرارة لا يتحددان بالمادة نفسها، بل باستقرار طبقة الأكسيد الواقية التي تتشكل عند تسخينه. فهم هذا المبدأ هو المفتاح لاختيار العنصر المناسب لتطبيقك.

علم الأكسدة في عناصر التسخين

لمقارنة المواد، يجب علينا أولاً أن نفهم لماذا تعتبر الأكسدة العامل المركزي في عمر وأداء عنصر التسخين. إنها الآلية الأساسية للحماية والفشل على حد سواء.

ما هي الأكسدة؟

الأكسدة هي التفاعل الكيميائي الذي يحدث عندما تتعرض مادة للأكسجين، خاصة عند درجات الحرارة العالية. يشكل هذا التفاعل مركبًا جديدًا، يسمى الأكسيد، على سطح المادة.

تُرى هذه العملية عادةً كصدأ على الحديد، ولكن في عناصر التسخين عالية الأداء، يمكن أن تكون تأثيرًا مرغوبًا فيه للغاية.

لماذا تحدد عمر العنصر؟

تعمل طبقة الأكسيد المستقرة وغير الموصلة والبطيئة النمو كحاجز واقٍ. إنها تمنع الأكسجين من الوصول إلى المادة الأساسية، مما يبطئ بشكل كبير من التدهور الإضافي.

على العكس من ذلك، توفر طبقة الأكسيد غير المستقرة أو المتقشرة حماية ضعيفة، مما يؤدي إلى فقدان سريع للمواد وفشل مبكر للعنصر. يمكن أن يؤدي نمو طبقة الأكسيد أيضًا إلى تغيير المقاومة الكهربائية للعنصر، وهي ظاهرة تعرف باسم "الشيخوخة".

مقارنة بين المواد الرئيسية

يكمن الاختلاف في مقاومة الأكسدة في جودة وسلوك الطبقة الواقية التي تشكلها كل مادة.

ثاني سيليسيد الموليبدينوم (MoSi2): بطل درجات الحرارة العالية

تشتهر عناصر MoSi2 بأدائها الاستثنائي عند درجات حرارة عالية جدًا، ويرجع ذلك أساسًا إلى سلوكها الفريد في الأكسدة.

عند التسخين في جو مؤكسد، يشكل MoSi2 طبقة رقيقة غير مسامية من ثاني أكسيد السيليكون النقي (SiO2)، وهو في الأساس زجاج كوارتز. هذه الطبقة مستقرة للغاية وتوفر حاجزًا ممتازًا ضد المزيد من الأكسدة. إذا تشكل صدع، يتغلغل الأكسجين ويقوم "بإصلاح" الخرق على الفور عن طريق تشكيل SiO2 جديد.

كربيد السيليكون (SiC): الحصان العامل متعدد الاستخدامات

تستخدم عناصر SiC على نطاق واسع وتحظى بتقدير كبير لقوتها العالية ومقاومتها للصدمات الحرارية عبر مجموعة واسعة من درجات الحرارة.

مثل MoSi2، يشكل SiC أيضًا طبقة واقية من ثاني أكسيد السيليكون (SiO2). ومع ذلك، تميل هذه الطبقة إلى أن تصبح أكثر سمكًا بمرور الوقت. يؤدي هذا الزيادة التدريجية في السمك إلى ارتفاع المقاومة الكهربائية للعنصر، وهي عملية شيخوخة يمكن التنبؤ بها ويجب إدارتها بواسطة نظام التحكم في الطاقة.

السبائك المعدنية (مثل النيكروم): المعيار الشائع

تعتبر عناصر التسخين المعدنية، مثل تلك المصنوعة من النيكروم (سبيكة النيكل والكروم)، معيارًا في تطبيقات درجات الحرارة المنخفضة مثل الأفران والمحمصات.

تعمل هذه السبائك عن طريق تشكيل طبقة واقية من أكسيد الكروم. هذه الطبقة فعالة جدًا ولكن لديها درجة حرارة تشغيل قصوى أقل مقارنة بطبقات SiO2 التي تشكلها MoSi2 و SiC.

فهم المقايضات الحاسمة

نادرًا ما يتعلق اختيار العنصر بملكية واحدة. يجب عليك الموازنة بين الأداء وظروف التشغيل والتكلفة.

درجة الحرارة هي العامل الحاسم

أهم عامل هو درجة حرارة التشغيل المستهدفة. يتفوق MoSi2 فوق 1600 درجة مئوية، حيث تكون طبقته الواقية أكثر فعالية. يعتبر SiC خيارًا قويًا لنطاق 800 درجة مئوية إلى 1600 درجة مئوية. تعتبر السبائك المعدنية بشكل عام الأفضل للتطبيقات التي تقل عن 1250 درجة مئوية.

حساسية الغلاف الجوي

يعتمد استقرار طبقة الأكسيد الواقية على جو الفرن. على سبيل المثال، يمكن أن يتعرض MoSi2 لتدهور في درجات الحرارة المنخفضة يُعرف باسم "الآفة" في ظروف معينة. من الأهمية بمكان مطابقة العنصر مع البيئة الكيميائية التي سيعمل فيها.

التكلفة مقابل العمر الافتراضي

غالبًا ما تكون عناصر MoSi2 ذات تكلفة أولية أعلى. ومع ذلك، في التطبيقات الصحيحة ذات درجات الحرارة العالية والأكسدة، يمكن أن يؤدي طول عمرها الشديد ومقاومتها المستقرة إلى تكلفة ملكية إجمالية أقل على مدى عمر الجهاز. غالبًا ما يمثل SiC حلاً وسطًا متوازنًا في كل من التكلفة والأداء.

اتخاذ الخيار الصحيح لهدفك

يجب أن يسترشد اختيارك بالمتطلبات المحددة لعملية التسخين الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة وطول العمر في الهواء: MoSi2 هو الخيار الأفضل نظرًا لطبقته الواقية ذاتية الشفاء والمستقرة للغاية.

- إذا كان تركيزك الأساسي هو التنوع عبر مجموعة واسعة من درجات الحرارة العالية: يوفر SiC حلاً قويًا وموثوقًا به، بشرط أن تأخذ في الاعتبار خصائص الشيخوخة المتوقعة.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة في تطبيقات درجات الحرارة المنخفضة (أقل من 1250 درجة مئوية): توفر العناصر المعدنية مثل النيكروم أداءً ممتازًا واقتصاديًا.

من خلال فهم كيفية تصرف كل مادة تحت الحرارة، يمكنك اختيار عنصر يضمن الموثوقية والكفاءة على المدى الطويل لاحتياجاتك الخاصة.

جدول الملخص:

| عنصر التسخين | مقاومة الأكسدة | الميزة الرئيسية | نطاق درجة الحرارة المثالي |

|---|---|---|---|

| ثاني سيليسيد الموليبدينوم (MoSi2) | ممتاز | طبقة SiO2 ذاتية الشفاء | فوق 1600 درجة مئوية |

| كربيد السيليكون (SiC) | جيد | طبقة SiO2 مستقرة، ولكنها تتقدم في العمر | 800 درجة مئوية إلى 1600 درجة مئوية |

| السبائك المعدنية (مثل النيكروم) | معتدل | طبقة أكسيد الكروم | أقل من 1250 درجة مئوية |

ارتقِ بقدرات مختبرك في درجات الحرارة العالية مع حلول التسخين المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران Muffle و Tube و Rotary و Vacuum & Atmosphere وأنظمة CVD/PECVD المصممة خصيصًا لتلبية احتياجاتك الفريدة. يضمن تخصيصنا العميق أداءً دقيقًا لمختلف المختبرات. اتصل بنا اليوم لمناقشة كيف يمكن لعناصر التسخين لدينا تعزيز كفاءتك وطول عمرك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية