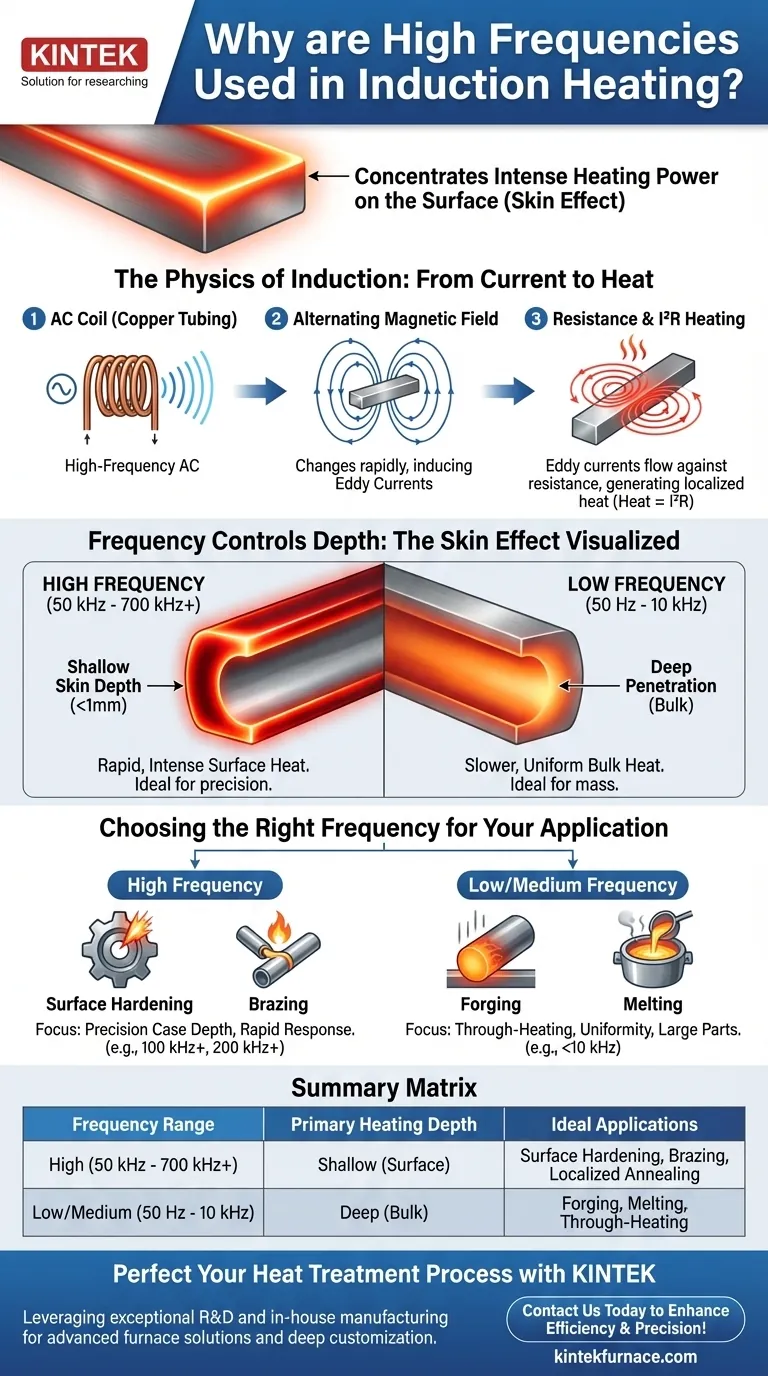

باختصار، تُستخدم الترددات العالية في التسخين بالحث لتركيز طاقة تسخين هائلة على السطح الخارجي لقطعة معدنية. ويتم تحقيق ذلك من خلال مبدأ فيزيائي يُعرف باسم "تأثير السطح" (skin effect)، حيث تُجبر تيارات التردد الأعلى على التدفق في طبقة أرق. يؤدي هذا التركيز إلى تسخين سريع للغاية وفعال ودقيق، وهو مثالي لتطبيقات مثل التصلب السطحي واللحام بالنحاس.

المبدأ الأساسي الذي يجب فهمه هو أن التردد يتحكم بشكل مباشر في عمق التسخين. التردد العالي يعني حرارة سطحية ضحلة ومكثفة، بينما يعني التردد المنخفض حرارة كتلة أعمق وأبطأ. لا يتعلق الاختيار بكون أحدهما "أفضل" عالميًا، بل باختيار الأداة المناسبة لهدف معدني محدد.

فيزياء الحث: من التيار إلى الحرارة

لفهم دور التردد، يجب أن نراجع أولاً كيف يعمل التسخين بالحث على المستوى الأساسي. إنها عملية لا تلامسية تحول قطعة معدنية إلى عنصر التسخين الخاص بها.

المجال المغناطيسي المتناوب

تبدأ العملية بملف حث، مصنوع عادةً من أنابيب نحاسية. يمر تيار متردد (AC) عالي التردد عبر هذا الملف.

يولد هذا التيار المتردد مجالًا مغناطيسيًا قويًا ومتغيرًا بسرعة في الفضاء حول الملف وداخله. توضع قطعة العمل داخل هذا المجال دون أن تلامس الملف نفسه أبدًا.

حث تيارات الدوامة

وفقًا لقانون فاراداي للحث، يُحدث هذا المجال المغناطيسي المتغير تيارات كهربائية دائرية صغيرة داخل قطعة العمل الموصلة. وتُعرف هذه باسم تيارات الدوامة (eddy currents).

المقاومة وتسخين I²R

هذه التيارات الدوامة لا تتدفق بحرية؛ بل تتدفق ضد المقاومة الكهربائية الكامنة في المعدن. يولد هذا التعارض حرارة موضعية مكثفة وفقًا لمبدأ تسخين جول (الحرارة = I²R).

إن مقاومة تدفق تيارات الدوامة المستحثة هي التي تسخن الجزء فعليًا.

لماذا التردد هو معلمة التحكم الحاسمة

في حين أن المبادئ المذكورة أعلاه ثابتة، فإن تردد التيار المتردد هو المتغير الأساسي الذي يمكن للمهندس تعديله. يغير هذا المعامل الوحيد بشكل أساسي سلوك العملية ونتائجها.

تقديم تأثير السطح

لا تتدفق التيارات الكهربائية المتناوبة بشكل موحد عبر الموصل. فهي تميل إلى التركز على السطح الخارجي، أو "جلد" المادة. تُعرف هذه الظاهرة باسم تأثير السطح (skin effect).

تتناسب قوة هذا التأثير طرديًا مع تردد التيار.

العلاقة بين التردد والعمق

كلما زاد تردد التيار المتردد، قل العمق الذي يمكن أن تتخلله تيارات الدوامة.

يُعرف هذا العمق الفعال باسم عمق السطح أو عمق الاختراق. بالنسبة للعديد من تطبيقات الحث عالية التردد (أعلى من 100 كيلو هرتز)، يمكن أن يقل هذا العمق عن مليمتر واحد.

كثافة التيار وكفاءة التسخين

يجبر تأثير السطح التيار المستحث على الدخول في مساحة مقطع عرضي صغيرة جدًا. وهذا يزيد بشكل كبير من كثافة التيار على السطح.

نظرًا لأن طاقة التسخين تتناسب طرديًا مع مربع التيار (I²R)، فإن هذه الزيادة الهائلة في كثافة التيار تؤدي إلى تسخين سريع وفعال للغاية، ولكن فقط في تلك الطبقة السطحية الرقيقة.

فهم المفاضلات

إن قرار استخدام تردد عالٍ أو منخفض هو مفاضلة هندسية حاسمة تعتمد بالكامل على النتيجة المرجوة. لا يوجد تردد "أفضل" واحد.

حالة التردد العالي (50 كيلو هرتز - 700 كيلو هرتز+)

تعد الترددات العالية هي الخيار القياسي للتطبيقات التي تتطلب تسخينًا سطحيًا دقيقًا. يضمن عمق السطح الضحل تسخين الطبقة الخارجية للجزء فقط، مما يترك اللب باردًا ويحافظ على خصائصه الأصلية.

هذا مثالي لـ التصلب السطحي للتروس، واللحام بالنحاس للمفاصل الصغيرة، والتخمير لمناطق محددة دون التأثير على باقي المكون.

حالة التردد المنخفض والمتوسط (50 هرتز - 10 كيلو هرتز)

عندما يكون الهدف هو تسخين كتلة الجزء بأكمله، يلزم تردد أقل. تخترق المجالات المغناطيسية منخفضة التردد أعمق بكثير في المعدن.

يتيح ذلك لتيارات الدوامة التدفق عبر حجم أكبر، مما يولد حرارة أبطأ وأكثر انتظامًا. تُعرف هذه الطريقة باسم التسخين الشامل، وهي ضرورية لتطبيقات مثل تشكيل القطع الكبيرة أو صهر المعادن في بوتقة.

عامل المعدات والتكلفة

بشكل عام، يتطلب توليد ترددات أعلى مزودات طاقة أكثر تطوراً وتكلفة. يؤثر اختيار التردد أيضًا على تصميم ملف الحث نفسه، مما يضيف طبقة أخرى من الاعتبارات العملية.

اختيار التردد المناسب لتطبيقك

إن اختيار التردد الصحيح ليس اختيارًا اعتباطيًا؛ بل هو أهم قرار في تصميم عملية تسخين حث فعالة.

- إذا كان تركيزك الأساسي هو التصلب السطحي أو عمق الغلاف الدقيق: استخدم ترددًا عاليًا (100 كيلو هرتز+) لإنشاء منطقة تسخين ضحلة ومركزة.

- إذا كان تركيزك الأساسي هو التسخين الشامل لجزء كبير للتطريق: استخدم ترددًا منخفضًا (أقل من 10 كيلو هرتز) لضمان اختراق الحرارة بعمق في اللب لتحقيق التجانس.

- إذا كان تركيزك الأساسي هو تسخين الأجزاء الصغيرة أو الأنابيب ذات الجدران الرقيقة: استخدم ترددًا عاليًا جدًا (200 كيلو هرتز+) للحصول على استجابة سريعة تسخن الجزء بسرعة دون ارتفاع درجة حرارته.

في نهاية المطاف، التردد هو الأداة الأساسية التي يستخدمها المهندس لتكييف عملية التسخين بالحث مع المادة المحددة والنتيجة المرجوة.

جدول الملخص:

| نطاق التردد | عمق التسخين الأساسي | التطبيقات المثالية |

|---|---|---|

| عالي (50 كيلو هرتز - 700 كيلو هرتز+) | ضحل (سطحي) | التصلب السطحي، اللحام بالنحاس، التخمير الموضعي |

| منخفض/متوسط (50 هرتز - 10 كيلو هرتز) | عميق (كتلة) | التطريق، الصهر، التسخين الشامل |

هل تحتاج إلى إتقان عملية المعالجة الحرارية الخاصة بك؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة مجهزة بحلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، الذي يشمل أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والغاز، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

سواء كنت بحاجة إلى تصلب سطحي دقيق أو تسخين كتلة موحد، يمكن لخبرائنا مساعدتك في اختيار المعدات المناسبة لأهدافك المعدنية المحددة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز كفاءة ودقة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة

- كيف يؤثر استخدام الفراغ في الكبس الساخن على معالجة المواد؟ تحقيق مواد أكثر كثافة ونقاء وقوة

- ما هي أنواع الأفران الأخرى ذات الصلة بالكبس الحراري؟ استكشف تقنيات المعالجة الحرارية الرئيسية

- ما هي مزايا المواد المركبة السيراميكية/المعدنية المنتجة باستخدام ضاغط تفريغ؟ تحقيق قوة ومتانة فائقتين

- ما الدور الذي تلعبه تقنية الضغط الساخن الفراغي في صناعة السيارات؟ تعزيز بطاريات السيارات الكهربائية، السلامة، والكفاءة