بشكل أساسي، يؤدي دمج الفراغ في عملية الكبس الساخن إلى تغيير جذري في بيئة التصنيع عن طريق إزالة الغازات الجوية. يمنع هذا التغيير الذي يبدو بسيطًا التفاعلات الكيميائية غير المرغوب فيها مثل الأكسدة، ويسمح بمعالجة المواد عند درجات حرارة أعلى دون تبخر، مما يتيح إنشاء مكونات نهائية أكثر كثافة ونقاء وقوة.

التحدي الأساسي في معالجة المواد المتقدمة هو تحقيق التكثيف الكامل والنقاء المطلق. استخدام الفراغ هو الحل الرئيسي، لأنه يزيل التداخل الجوي، مما يسمح بالتلبيد والتوحيد الأنظف عند درجات حرارة وضغوط قد تكون مستحيلة في الظروف العادية.

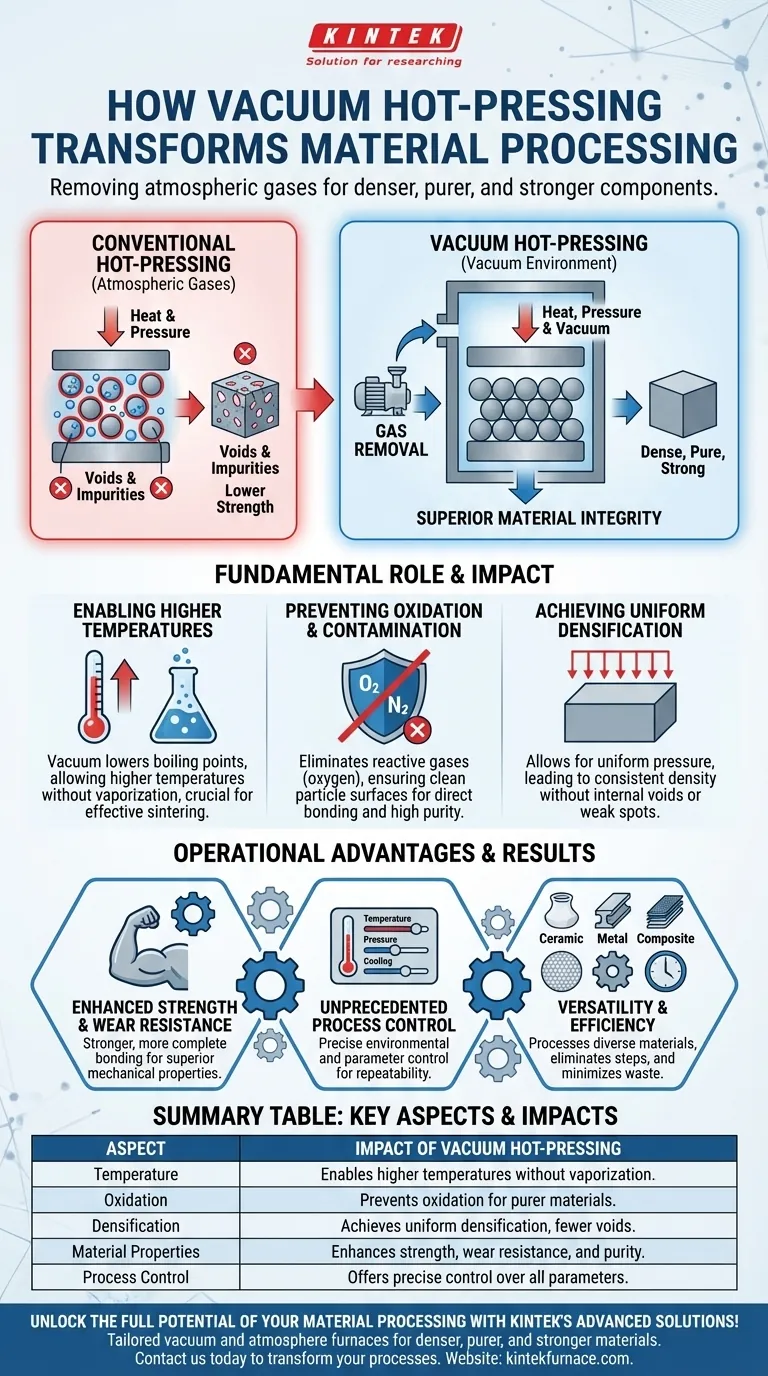

الدور الأساسي للفراغ في الكبس الساخن

لفهم تأثير الكبس الساخن تحت التفريغ، يجب أن ننظر إلى كيفية تغييره لفيزياء وكيمياء العملية. الأمر لا يتعلق فقط بإزالة الهواء؛ بل يتعلق بخلق مجموعة جديدة من القواعد لكيفية تصرف المواد تحت الحرارة والضغط.

تمكين درجات حرارة معالجة أعلى

عند الضغط الجوي العادي، ستتبخر العديد من المواد أو تتحلل قبل أن تصل إلى درجة حرارة مناسبة للتلبيد الفعال.

يؤدي الفراغ إلى خفض نقطة غليان المواد. وهذا يسمح للفرن بالوصول إلى درجات حرارة أعلى بكثير، مما يتسبب في ذوبان المادة قليلاً وتكثيفها تحت الضغط دون فقدانها بسبب التبخر.

تُعد هذه البيئة الخاضعة للتحكم وذات درجة الحرارة العالية ضرورية لتسهيل عملية التلبيد، حيث تندمج الجزيئات الفردية معًا لتشكيل كتلة صلبة وكثيفة.

منع الأكسدة والتلوث

من أهم مزايا بيئة الفراغ هو القضاء على الغازات التفاعلية، وبشكل أساسي الأكسجين.

بدون الأكسجين، يتم منع الأكسدة تمامًا. وهذا يضمن أن أسطح جزيئات المادة نظيفة ويمكن أن ترتبط ببعضها البعض مباشرة، وهو أمر بالغ الأهمية لتحقيق قوة عالية.

يخلق هذا بيئة نظيفة وخالية من الشوائب ضرورية لإنتاج مكونات عالية الجودة ونظيفة للغاية للتطبيقات الحساسة في الفضاء والطب والإلكترونيات.

تحقيق تكثيف موحد

يؤدي الجمع بين سطح الجسيم النظيف والتحكم الدقيق في الضغط إلى نتائج أكثر اتساقًا.

يسمح فرن التفريغ بتوزيع الضغط المنتظم عبر المكون. وهذا، جنبًا إلى جنب مع عدم وجود ملوثات السطح، يضمن أن المادة تتكثف بالتساوي دون فراغات داخلية أو نقاط ضعف.

والنتيجة هي منتج نهائي ذو خصائص ميكانيكية متسقة ويمكن التنبؤ بها للغاية في جميع أنحاء هيكله.

التأثير على خصائص المواد النهائية

تترجم البيئة المتحكم فيها للكبس الساخن تحت التفريغ مباشرة إلى خصائص مواد فائقة غالبًا ما لا يمكن تحقيقها بالطرق التقليدية.

قوة معززة ومقاومة للتآكل

من خلال إنشاء رابطة أقوى وأكثر اكتمالاً بين جزيئات المواد، تنتج العملية مكونات ذات قوة ومقاومة تآكل أعلى بكثير.

يقلل هذا التحسين من الحاجة إلى عمليات تصليد ثانوية أو طلاء، مما يبسط سير عمل التصنيع.

نقاء وسلامة فائقة

يعني غياب التلوث الجوي أن المادة النهائية أنقى كيميائيًا.

هذا أمر بالغ الأهمية بشكل خاص للمعادن التفاعلية، والسيراميك المتقدم، والسبائك حيث يمكن حتى لكميات ضئيلة من الأكسجين أو النيتروجين أن تؤدي إلى تدهور الأداء بشكل كبير.

إطلاق العنان لتركيبات المواد المتقدمة

تفتح دقة الكبس الساخن تحت التفريغ الباب أمام إنشاء مواد جديدة.

يوفر التنوع لمعالجة مجموعة واسعة من المواد، بما في ذلك المعادن، السبائك، السيراميك، المركبات، والمواد المغناطيسية، ولكل منها متطلبات معالجة فريدة خاصة بها.

فهم المزايا التشغيلية

بالإضافة إلى المادة نفسها، يوفر تنفيذ الكبس الساخن تحت التفريغ فوائد كبيرة لعملية التصنيع ككل.

تحكم غير مسبوق في العملية

توفر أفران التفريغ الحديثة تحكمًا استثنائيًا ودقيقًا في درجة الحرارة والضغط ومعدلات التبريد.

يسمح هذا للمهندسين بضبط العملية بدقة لمادة معينة أو نتيجة مرغوبة، مما يضمن التكرارية والجودة من دفعة إلى أخرى.

كفاءة محسنة وفعالية من حيث التكلفة

في حين أن الاستثمار الأولي قد يكون أعلى، غالبًا ما يؤدي الكبس الساخن تحت التفريغ إلى توفير طويل الأجل.

يمكنه القضاء على الحاجة إلى خطوات معالجة إضافية، مثل التنظيف بعد التلبيد أو التشغيل الآلي لإزالة عيوب السطح. وهذا صحيح بشكل خاص للأجزاء الصغيرة أو المعقدة حيث يقلل أيضًا من هدر المواد.

تعدد الاستخدامات عبر التطبيقات

لا تقتصر التكنولوجيا على وظيفة واحدة. يتم استخدامها لمجموعة متنوعة من العمليات الحرارية.

تشمل التطبيقات الرئيسية التلبيد، التشكيل الحراري للمركبات، و الكبس الساخن تحت التفريغ للمواد متعددة الطبقات، مما يجعلها أصلًا مرنًا في منشأة تصنيع متقدمة.

اتخاذ القرار الصحيح لهدفك

لتطبيق هذا الفهم، ضع في اعتبارك هدفك الأساسي للمادة التي تقوم بمعالجتها.

- إذا كان تركيزك الأساسي هو نقاء المواد والأداء الأقصى: الفائدة الرئيسية هي القضاء على التلوث، مما يؤدي مباشرة إلى خصائص ميكانيكية فائقة وسلامة كيميائية.

- إذا كان تركيزك الأساسي هو تصنيع مكونات معقدة أو حساسة: يوفر الفراغ التحكم البيئي الدقيق والضغط الموحد اللازمين لإنتاج أجزاء معقدة بأقل قدر من الهدر واتساق عالٍ.

- إذا كان تركيزك الأساسي هو كفاءة العملية الشاملة: يمكن للكبس الساخن تحت التفريغ تقليل إجمالي تكاليف التصنيع عن طريق دمج خطوات العملية وتحسين إنتاجية الأجزاء النهائية عالية الجودة.

في النهاية، يعد دمج الفراغ في عملية الكبس الساخن خطوة حاسمة نحو تحقيق أقصى قدر من سلامة المواد والتحكم في العملية.

جدول الملخص:

| الجانب الرئيسي | تأثير الكبس الساخن تحت التفريغ |

|---|---|

| درجة الحرارة | يمكّن من درجات حرارة معالجة أعلى دون تبخر، مما يسهل التلبيد |

| الأكسدة | يمنع الأكسدة والتلوث للحصول على مواد أنظف وأنقى |

| التكثيف | يحقق تكثيفًا موحدًا مع عدد أقل من الفراغات وخصائص متسقة |

| خصائص المواد | يعزز القوة ومقاومة التآكل والنقاء لأداء فائق |

| التحكم في العملية | يوفر تحكمًا دقيقًا في درجة الحرارة والضغط ومعدلات التبريد |

أطلق العنان للإمكانات الكاملة لمعالجة المواد الخاصة بك مع حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة أفران فراغ وغلاف جوي مخصصة، بما في ذلك أفران Muffle، وأفران الأنبوب، والأفران الدوارة، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة، مما يساعدك على تحقيق مواد أكثر كثافة ونقاء وقوة بكفاءة معززة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحويل عمليات الكبس الساخن الخاصة بك ودفع الابتكار في مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- كيف يؤثر التحكم الدقيق في درجة الحرارة على البنية المجهرية لـ Ti-6Al-4V؟ إتقان دقة الضغط الساخن للتيتانيوم

- ما هي المواد التي يمكن تكثيفها باستخدام مكبس الفراغ وما هي تطبيقاتها؟ افتح قفل تكثيف المواد عالية الأداء

- كيف تساهم معدات الكبس الحراري الفراغي في قطاع توليد الطاقة والطاقة؟ تعزيز الكفاءة والمتانة

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة