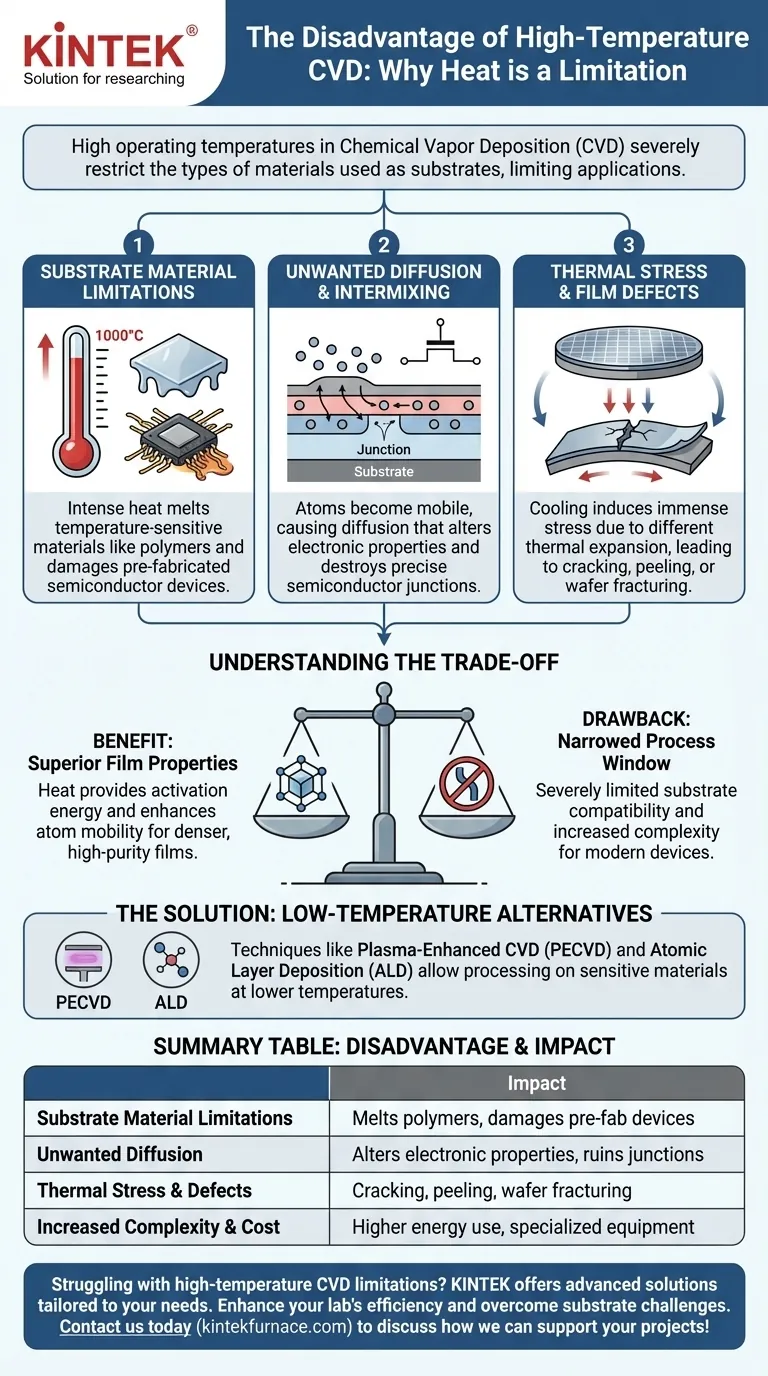

تعتبر درجات حرارة التشغيل العالية في ترسيب الأغشية الكيميائي من الطور البخاري (CVD) عيبًا أساسيًا لأنها تقيد بشدة أنواع المواد التي يمكن استخدامها كركائز. يمكن للحرارة الشديدة المطلوبة للتفاعلات الكيميائية أن تتسبب في ذوبان المواد الحساسة للحرارة أو تحللها أو إتلافها بطرق أخرى، مثل البوليمرات أو أجهزة أشباه الموصلات التي تم تصنيعها جزئيًا بالفعل.

بينما الحرارة ضرورية لدفع التفاعلات الكيميائية التي تشكل أغشية عالية الجودة في CVD، فإن هذه الطاقة الحرارية نفسها هي أيضًا أكبر قيودها. فهي تضيق نطاق المواد المتوافقة، ويمكن أن تعرض سلامة الجهاز النهائي للخطر، وتزيد من تعقيد العملية وتكلفتها.

دور درجة الحرارة في CVD

لفهم عيوب الحرارة، يجب علينا أولاً أن نفهم لماذا هي ضرورية. توفر درجة الحرارة العالية الطاقة اللازمة لحدوث عملية الترسيب بفعالية.

توفير طاقة التنشيط

يعتبر CVD أساسًا عملية كيميائية. يجب أن تتفكك الغازات الأولية وتتفاعل لتشكيل الفيلم الصلب المطلوب، وتتطلب هذه التفاعلات كمية كبيرة من الطاقة - تُعرف باسم طاقة التنشيط - والتي يتم توفيرها عادةً عن طريق تسخين الركيزة إلى عدة مئات أو حتى أكثر من ألف درجة مئوية.

تحسين جودة الفيلم

توفر الحرارة أيضًا للذرات التي تهبط على سطح الركيزة قدرة كافية على الحركة للتنقل والعثور على مواقعها المثالية في الشبكة البلورية. وينتج عن ذلك أفلام أكثر كثافة وتجانسًا ونقاءً.

العيوب الرئيسية للتشغيل بدرجة حرارة عالية

يخلق متطلب الطاقة الحرارية العالية العديد من التحديات العملية الهامة التي تحد من تطبيق CVD التقليدي.

قيود مادة الركيزة

هذا هو العيب الأكثر مباشرة وشيوعًا. تتضمن العديد من التطبيقات المتقدمة ترسيب أغشية على مواد لا تستطيع تحمل درجات الحرارة العالية.

على سبيل المثال، غالبًا ما تستخدم الإلكترونيات المرنة ركائز بوليمرية قد تذوب أو تتشوه عند درجات حرارة CVD النموذجية. وبالمثل، غالبًا ما يكون ترسيب طبقة على رقاقة إلكترونية معقدة تحتوي على وصلات معدنية موجودة مسبقًا أمرًا مستحيلًا، حيث يمكن للحرارة أن تدمر هذه المكونات.

الانتشار والاختلاط غير المرغوب فيه

تصبح الذرات أكثر قابلية للحركة عند درجات الحرارة العالية. وهذا يمكن أن يتسبب في انتشار الذرات من الركيزة إلى الفيلم المتنامي، أو انتشار الذرات من الفيلم إلى الركيزة.

في تصنيع أشباه الموصلات، تعتبر هذه نقطة فشل حرجة. يمكن أن يؤدي انتشار المنشطات غير المرغوب فيه إلى تحويل أو تدمير الوصلات الإلكترونية الدقيقة التي تجعل الترانزستور يعمل، مما يجعل الجهاز عديم الفائدة.

الإجهاد الحراري وعيوب الفيلم

عند اكتمال الترسيب وتبريد النظام، ينكمش الفيلم الذي نما حديثًا والركيزة الأساسية. إذا كان لديهما معاملات تمدد حراري مختلفة، فإن هذا عدم التطابق يسبب إجهادًا هائلاً.

تعمل درجات حرارة الترسيب العالية على تضخيم هذا التأثير، مما يؤدي إلى عيوب مثل تشقق الفيلم أو تقشره، أو حتى تقوس وتكسر الرقاقة بأكملها.

فهم المقايضات

يعتبر اختيار استخدام CVD عالي الحرارة مقايضة هندسية كلاسيكية بين جودة الفيلم وتوافق العملية. لا يوجد نهج "أفضل" واحد؛ يعتمد الخيار الصحيح كليًا على الهدف.

فائدة الحرارة: خصائص الفيلم المتفوقة

للتطبيقات التي يكون فيها نقاء الفيلم وبلوريته في غاية الأهمية، ويمكن للركيزة تحمل الحرارة (على سبيل المثال، نمو السيليكون فوق ركيزة سيليكونية عارية)، غالبًا ما يكون CVD عالي الحرارة هو الطريقة الأفضل. تكون الأغشية الناتجة ذات جودة عالية بشكل استثنائي.

الجانب السلبي: نافذة عملية ضيقة

تكلفة تلك الجودة هي نافذة عملية مقيدة بشدة. إن متطلب درجة الحرارة العالية يستبعد فورًا مجموعة واسعة من الركائز وهياكل الأجهزة المتكاملة التي تعتبر حاسمة للتكنولوجيا الحديثة.

الحل: بدائل درجة الحرارة المنخفضة

للتغلب على هذه القيود، تم تطوير تقنيات مثل CVD المعزز بالبلازما (PECVD). تستخدم PECVD الطاقة من البلازما للمساعدة في تفكيك الغازات الأولية، مما يسمح بالترسيب عند درجات حرارة أقل بكثير. وهذا يفتح الباب أمام المعالجة على البلاستيك والأجهزة المجمعة والمواد الحساسة الأخرى، على الرغم من وجود مقايضة غالبًا في كثافة الفيلم أو نقائه.

اختيار الخيار الصحيح لهدفك

يتطلب اختيار طريقة الترسيب الموازنة بين الحاجة إلى خصائص الفيلم المثالية والقيود الحرارية للركيزة.

- إذا كان تركيزك الأساسي هو أعلى بلورية ممكنة للفيلم على ركيزة قوية: غالبًا ما يكون CVD التقليدي عالي الحرارة هو الخيار الأكثر فعالية.

- إذا كنت تعمل مع مواد حساسة للحرارة مثل البوليمرات أو الأجهزة المصنعة مسبقًا: يجب عليك استخدام تقنية ذات درجة حرارة منخفضة مثل PECVD أو ALD (ترسيب الطبقة الذرية).

- إذا كان هدفك هو تقليل الإجهاد الحراري ومنع انتشار المنشطات: يعد خفض درجة حرارة الترسيب مطلبًا حاسمًا، مما يجبر على الابتعاد عن CVD الحراري التقليدي.

في النهاية، يعد فهم الميزانية الحرارية لجهازك بالكامل هو المفتاح لاختيار استراتيجية الترسيب الصحيحة.

جدول الملخص:

| العيب | التأثير |

|---|---|

| قيود مادة الركيزة | تذوب أو تتلف البوليمرات والأجهزة المصنعة مسبقًا |

| الانتشار والاختلاط غير المرغوب فيه | يغير الخصائص الإلكترونية، ويدمر الوصلات شبه الموصلة |

| الإجهاد الحراري وعيوب الفيلم | يؤدي إلى التشقق أو التقشير أو تكسر الرقاقة |

| زيادة تعقيد العملية وتكلفتها | استخدام طاقة أعلى والحاجة إلى معدات متخصصة |

هل تواجه صعوبة في قيود CVD ذات درجة الحرارة العالية؟ تقدم KINTEK حلولًا متقدمة مصممة خصيصًا لاحتياجاتك. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر أفرانًا عالية الحرارة مثل أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، مع تخصيص عميق لتلبية المتطلبات التجريبية الفريدة. عزز كفاءة مختبرك وتغلب على تحديات الركيزة - اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة