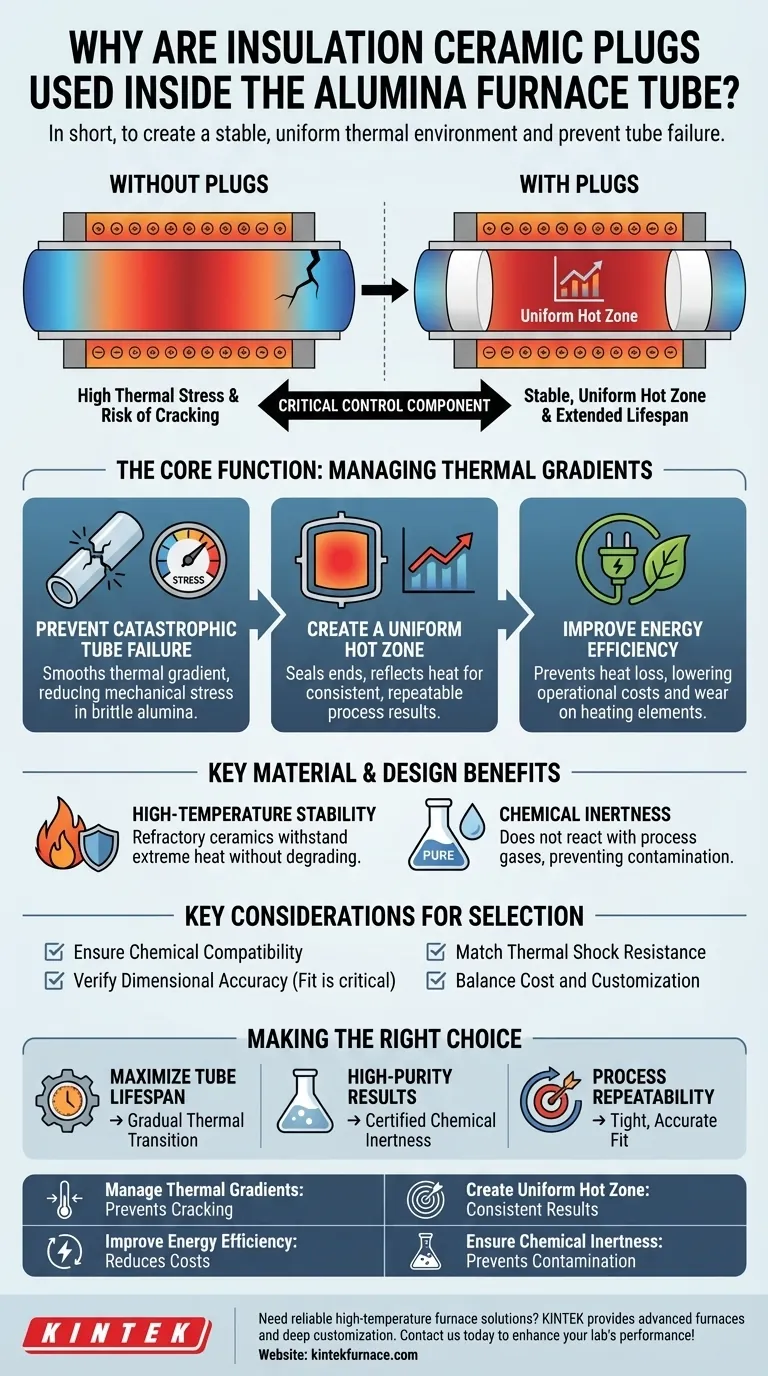

باختصار، تُستخدم سدادات السيراميك العازلة داخل أنبوب فرن الألومينا لخلق بيئة حرارية مستقرة وموحدة. وتتمثل وظائفها الأساسية في إدارة اختلافات درجات الحرارة الحادة (التدرجات الحرارية) التي يمكن أن تسبب تكسر الأنبوب، وتحديد "منطقة ساخنة" ثابتة وهو أمر ضروري لتحقيق نتائج عملية موثوقة وقابلة للتكرار.

الغرض الأساسي من السدادة العازلة ليس مجرد العزل، بل العمل كمكون تحكم حاسم. فهي تحول الأنبوب مفتوح الطرف ذي التقلبات الحرارية غير المتوقعة إلى نظام مغلق ومستقر، مما يحمي أنبوب الفرن من الفشل الناجم عن الإجهاد مع ضمان سلامة عمليتك.

الوظيفة الأساسية: إدارة التدرجات الحرارية

التحدي الأكبر في فرن الأنبوب هو إدارة الانتقال من الحرارة الشديدة في المنتصف إلى درجة الحرارة المحيطة في الأطراف. هذا الاختلاف في درجات الحرارة يخلق إجهادًا ميكانيكيًا هائلاً.

منع فشل الأنبوب الكارثي

الألومينا، على الرغم من قوته في درجات الحرارة العالية، هو من السيراميك وبالتالي فهو هش. عندما يكون جزء من الأنبوب أسخن بكثير من جزء آخر، فإنه يتمدد بمعدل مختلف، مما يخلق تدرجًا حراريًا.

يُدخل هذا التدرج إجهادًا ميكانيكيًا. بدون السدادات، تحدث التدرجات الأكثر حدة بالقرب من أطراف الفرن، مما يجعل الأنبوب عرضة للغاية للشقوق الناتجة عن الإجهاد والتكسر. تعمل السدادات على تنعيم هذا الانتقال، مما يقلل بشكل كبير من الإجهاد ويطيل عمر أنبوب الفرن الخاص بك.

خلق منطقة ساخنة موحدة

لأي عملية علمية أو صناعية، يعد التكرار أمرًا أساسيًا. تعمل السدادات العازلة على "إغلاق" أطراف منطقة التسخين المطلوبة بفعالية.

هذا الاحتواء يعكس الحرارة مرة أخرى إلى المنتصف ويمنع الهواء البارد من الدخول، مما يخلق منطقة ساخنة أكبر وأكثر توحيدًا. هذا يضمن أن عينتك بأكملها تتعرض لنفس درجة الحرارة، مما يؤدي إلى نتائج متسقة ويمكن التنبؤ بها.

تحسين كفاءة الطاقة

من خلال منع الحرارة من التسرب من أطراف الأنبوب، تقلل السدادات العازلة من إجمالي الطاقة المطلوبة للحفاظ على درجة الحرارة المستهدفة. لا تحتاج عناصر التسخين في الفرن إلى العمل بجد، مما يؤدي إلى انخفاض تكاليف التشغيل وتقليل تآكل النظام.

المواد الأساسية وفوائد التصميم

تأتي فعالية هذه السدادات من خصائص المواد المستخدمة وتصميمها الدقيق.

استقرار درجات الحرارة العالية

عادة ما تُصنع السدادات العازلة من ألومينا عالية النقاء أو سيراميك مقاوم للحرارة الآخر. تُختار هذه المواد بسبب استقرارها الحراري الممتاز، مما يعني أنها يمكن أن تتحمل درجات حرارة قصوى دون أن تذوب أو تتشوه أو تتحلل.

الخمول الكيميائي

في العديد من التطبيقات، تكون بيئة العملية داخل الفرن حاسمة. المواد المستخدمة في السدادات خاملة كيميائيًا، مما يضمن أنها لن تتفاعل مع غازات العملية أو العينات. هذا يمنع التلوث ويحافظ على نقاء تجربتك أو منتجك.

الاعتبارات الرئيسية للاختيار

قد يكون اختيار السدادة الخاطئة سيئًا مثل عدم استخدام سدادة على الإطلاق. الهدف هو مطابقة خصائص السدادة مع تطبيقك المحدد.

ضمان التوافق الكيميائي

يجب عليك التحقق من أن مادة السدادة متوافقة مع بيئة عمليتك. قد لا تكون سدادة الألومينا القياسية مناسبة للعمليات التي تنطوي على مواد شديدة التفاعل قد تؤدي إلى تآكلها.

التحقق من الدقة الأبعاد

المقاس مهم جدًا. السدادة الفضفاضة جدًا لن تخلق إغلاقًا حراريًا فعالًا، مما يسمح للحرارة بالهروب. السدادة الضيقة جدًا يمكن أن تمارس ضغطًا على أنبوب الفرن أثناء تمدده، مما يخلق نقطة إجهاد خاصة بها.

مطابقة مقاومة الصدمات الحرارية

يجب أن تكون السدادة نفسها قادرة على تحمل دورات التسخين والتبريد لعمليتك. المادة ذات مقاومة الصدمات الحرارية الضعيفة يمكن أن تتشقق أو تتفتت أثناء تغيرات درجات الحرارة السريعة.

الموازنة بين التكلفة والتخصيص

توفر السدادات عالية النقاء والمشغولة خصيصًا أفضل أداء ولكنها تأتي بتكلفة أعلى. للتطبيقات الأقل تطلبًا، قد تكون السدادة القياسية الأقل تكلفة كافية. يجب عليك الموازنة بين الحاجة إلى الدقة وميزانيتك.

اتخاذ الخيار الصحيح لتطبيقك

استخدم هدفك الأساسي لتوجيه اختيارك لسدادة العزل.

- إذا كان تركيزك الأساسي هو زيادة عمر الأنبوب إلى أقصى حد: إعطاء الأولوية للسدادات التي تخلق الانتقال الحراري الأكثر تدرجًا لتقليل الإجهاد.

- إذا كان تركيزك الأساسي هو الحصول على نتائج عالية النقاء: اختر سدادة مصنوعة من مادة ذات خمول كيميائي معتمد لبيئة العملية المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو تكرار العملية: تأكد من أن السدادات توفر مقاسًا محكمًا ودقيقًا لإنشاء منطقة ساخنة مستقرة وموحدة للغاية.

في النهاية، يعد اختيار سدادة العزل الصحيحة قرارًا حاسمًا يؤثر بشكل مباشر على سلامة وكفاءة ونجاح عملك في درجات الحرارة العالية.

جدول ملخص:

| الوظيفة | الفائدة الرئيسية |

|---|---|

| إدارة التدرجات الحرارية | يمنع تكسر الأنبوب بسبب الإجهاد |

| خلق منطقة ساخنة موحدة | يضمن نتائج عملية متسقة |

| تحسين كفاءة الطاقة | يقلل من تكاليف التشغيل |

| ضمان الخمول الكيميائي | يمنع تلوث العينات |

هل تحتاج إلى حلول موثوقة لأفران درجات الحرارة العالية؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم أفران متقدمة مثل أفران الصندوق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، والمكنسة الكهربائية والغازية (Vacuum & Atmosphere)، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميق القوية، فإننا نلبي بدقة متطلبات التجارب الفريدة الخاصة بك. اتصل بنا اليوم لتعزيز أداء وكفاءة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية