في جوهرها، تنبع مرونة عناصر التسخين المصنوعة من ديسيلسيد الموليبدينوم (MoSi₂) من قدرتها الفريدة على العمل بموثوقية في درجات حرارة قصوى في الأجواء المؤكسدة. ويرجع ذلك إلى طبقة حماية ذاتية الإصلاح تتشكل أثناء التشغيل، مما يمنحها طول عمر واستقرارًا كيميائيًا استثنائيين لا يمكن للمواد الأخرى مجاراته.

القيمة الحقيقية لعناصر MoSi₂ ليست مجرد قدرتها على التسخين، بل قدرتها على توفير حرارة متسقة وموحدة وطويلة الأمد في البيئات الصناعية الصعبة حيث تكون أعطال العمليات والتوقف عن العمل مكلفة للغاية.

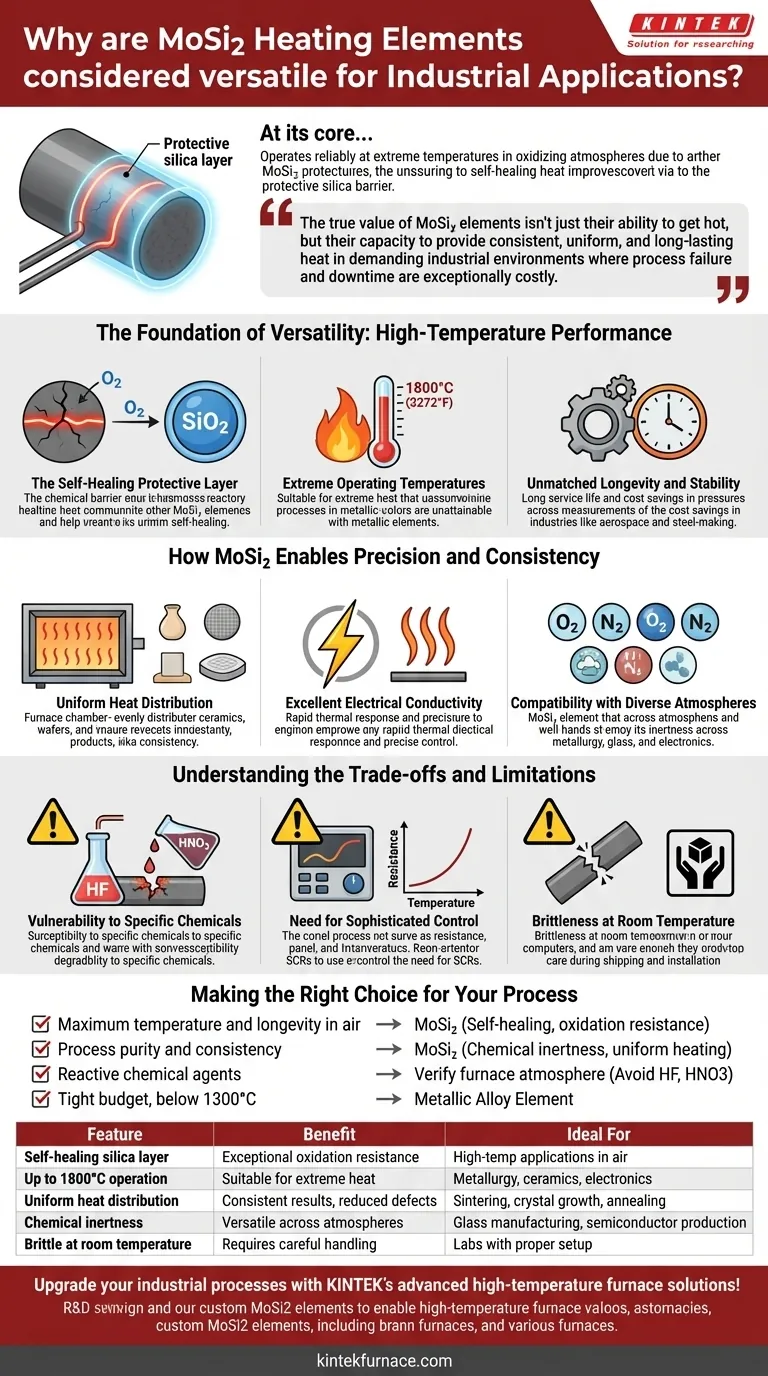

أساس التنوع: الأداء في درجات الحرارة العالية

الميزة الأساسية لـ MoSi₂ هي أدائه القوي تحت الإجهاد الحراري الشديد. تُبنى هذه القدرة على عدد قليل من الخصائص الرئيسية التي تعمل معًا.

طبقة الحماية ذاتية الإصلاح

عند التسخين، يتفاعل MoSi₂ مع الأكسجين الموجود في الغلاف الجوي لتكوين طبقة رقيقة وغير مسامية من ثاني أكسيد السيليكون (SiO₂) النقي على سطحه. تعمل هذه الطبقة كحاجز كيميائي، يحمي العنصر الأساسي من المزيد من الأكسدة.

إذا تشكلت فجوة في طبقة الحماية هذه بسبب الدورات الحرارية، فإن MoSi₂ المكشوف تحتها يتفاعل على الفور مع الأكسجين "لإصلاح" الخرق. هذه الوظيفة الفريدة ذاتية الإصلاح هي ما يمنح العنصر مقاومته المذهلة للتآكل في درجات الحرارة العالية.

درجات حرارة التشغيل القصوى

بفضل طبقة الحماية هذه، يمكن لعناصر MoSi₂ العمل بشكل مستمر في درجات حرارة تصل إلى 1800 درجة مئوية (3272 درجة فهرنهايت) في الهواء. وهذا يجعلها مناسبة للعمليات التي لا يمكن تحقيقها تقريبًا باستخدام معظم عناصر التسخين المعدنية.

عمر خدمة واستقرار لا مثيل لهما

يؤدي الجمع بين القدرة على تحمل درجات الحرارة العالية وخصائص الإصلاح الذاتي إلى عمر خدمة طويل بشكل استثنائي. بالنسبة للصناعات مثل الطيران أو صناعة الصلب، حيث يمكن أن يؤدي توقف الفرن إلى إيقاف الإنتاج، تترجم هذه الموثوقية مباشرة إلى وفورات كبيرة في التكاليف وكفاءة تشغيلية.

كيف يمكّن MoSi₂ الدقة والاتساق

إلى جانب الحرارة الخام، تعتبر خصائص MoSi₂ حاسمة للصناعات التي تتطلب تحكمًا دقيقًا في العمليات ونتائج قابلة للتكرار.

توزيع حرارة موحد

تم تصميم عناصر MoSi₂ لتوفير حرارة موحدة للغاية في جميع أنحاء حجرة الفرن. هذا الاتساق ضروري لتطبيقات مثل تلبيد السيراميك، أو نمو البلورات، أو تلدين رقائق أشباه الموصلات، حيث يمكن أن يؤدي التباين الطفيف في درجات الحرارة إلى إتلاف المنتج النهائي.

موصلية كهربائية ممتازة

تقوم هذه العناصر بتحويل الطاقة الكهربائية بكفاءة إلى طاقة حرارية. يتيح ذلك استجابة حرارية سريعة وتعديلات دقيقة في درجة الحرارة، مما يمنح المشغلين تحكمًا دقيقًا في دورة التسخين.

التوافق مع الأجواء المتنوعة

في حين أن أداءها مُحسَّن في الأجواء المؤكسدة (مثل الهواء)، فإن خمولها الكيميائي العام يجعلها مناسبة لمجموعة واسعة من بيئات العمليات. يتيح هذا التكيف استخدامها عبر علم الفلزات، وتصنيع الزجاج، وإنتاج الإلكترونيات دون تعديل كبير.

فهم المفاضلات والقيود

لا توجد تقنية خالية من القيود. يتطلب الموضوعية فهم الأماكن التي قد لا تكون فيها عناصر MoSi₂ هي الخيار الأمثل.

الضعف أمام مواد كيميائية معينة

طبقة السيليكا الواقية، على الرغم من كونها مرنة للغاية، عرضة لمواد كيميائية معينة. سوف تتعرض عناصر MoSi₂ للهجوم وتتدهور بسرعة في وجود حمض الهيدروفلوريك وحمض النيتريك.

الحاجة إلى تحكم متطور

تتغير المقاومة الكهربائية لـ MoSi₂ بشكل كبير أثناء تسخينه. كما أن لديها حدًا أقصى للتيار يجب احترامه لمنع التلف. وهذا يستلزم استخدام وحدات تحكم طاقة متقدمة، عادةً ما تكون SCRs (مقومات متحكم فيها بالسيليكون)، لإدارة مدخلات الطاقة بدقة.

الهشاشة في درجة حرارة الغرفة

مثل العديد من السيراميك، فإن عناصر MoSi₂ هشة نسبيًا في درجات الحرارة المحيطة. في حين أنها تتمتع بمقاومة قوية للصدمات بمجرد أن تصبح ساخنة، يجب توخي عناية خاصة أثناء الشحن والمناولة والتركيب لتجنب الكسور.

اتخاذ الخيار الصحيح لعمليتك

يتطلب اختيار عنصر التسخين المناسب مواءمة قدراته مع هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة وعمر خدمة في الهواء: يعتبر MoSi₂ خيارًا من الدرجة الأولى بسبب مقاومته الذاتية للأكسدة واستقراره.

- إذا كان تركيزك الأساسي هو نقاء العملية واتساقها: فإن خمولها الكيميائي وتسخينها الموحد يجعلانها مثالية للتطبيقات الحساسة مثل تصنيع أشباه الموصلات والزجاج.

- إذا كانت عمليتك تتضمن عوامل كيميائية تفاعلية: يجب عليك التأكد من خلو بيئة الفرن لديك من أحماض الهيدروفلوريك أو النيتريك لمنع التدهور السريع للعنصر.

- إذا كنت تعمل بميزانية محدودة دون الحاجة إلى درجات حرارة قصوى: قد يكون عنصر سبيكة معدنية أقل تكلفة خيارًا أكثر ملاءمة للتطبيقات التي تقل عن 1300 درجة مئوية.

في نهاية المطاف، يتيح لك فهم هذه المبادئ الأساسية الاستفادة من المزايا الفريدة لـ MoSi₂ لعمليات موثوقة وفعالة في درجات الحرارة العالية.

جدول ملخص:

| الميزة | الفائدة | مثالي لـ |

|---|---|---|

| طبقة السيليكا ذاتية الإصلاح | مقاومة استثنائية للأكسدة وعمر خدمة طويل | التطبيقات ذات درجات الحرارة العالية في الهواء |

| التشغيل حتى 1800 درجة مئوية | مناسب لعمليات الحرارة القصوى | علم الفلزات، السيراميك، الإلكترونيات |

| توزيع حرارة موحد | نتائج متسقة وتقليل عيوب المنتج | التلبيد، نمو البلورات، التلدين |

| الخمول الكيميائي | متعدد الاستخدامات عبر أجواء مختلفة | تصنيع الزجاج، إنتاج أشباه الموصلات |

| هشاشة في درجة حرارة الغرفة | يتطلب مناولة وتركيبًا دقيقًا | المختبرات ذات الإعداد والضوابط المناسبة |

قم بترقية عملياتك الصناعية باستخدام حلول أفران درجات الحرارة العالية المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر تسخين MoSi2 موثوقة وأنظمة أفران مخصصة، بما في ذلك أفران الصندوق، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة ويقلل من وقت التوقف عن العمل. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين تطبيقاتك ذات درجات الحرارة العالية!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء